高铬钢工作辊辊颈裂纹形成机理

2013-08-28中国第一重型机械股份公司轧电事业部黑龙江161042闫海涛

中国第一重型机械股份公司轧电事业部 (黑龙江 161042) 闫海涛

天津重型装备工程研究有限公司 (300457) 刘红才 白云龙 赵文辉

从20世纪80年代以来,热带连轧机粗轧工作辊材质经历了由整体铸造半钢到离心球心复合高铬铸铁、再到离心球心复合高铬铸钢的过程。目前,高铬铸钢球心离心复合轧辊在热带连轧机粗轧机架上已得到广泛应用。这种高铬铸钢球心复合轧辊,采用离心铸造而成,心部为高强度合金球墨铸铁,其外层材料是高铬铸钢,化学成分一般为wC=0.7%~1.4%、wCr=8%~14%,以及含量较高的Mo、Ni、V等合金元素。由于属高碳钢范围,因此其仍保留了钢系自身的特点,作为粗轧机轧辊的工作层,具有高的热疲劳特性,良好的耐磨性和较好的防事故性打滑的优点。另外,由于大量的Cr、Mo等合金元素的作用,外层组织中的碳化物形态已不是传统的M3C型碳化物类型,而是形成了具有较高显微硬度和耐磨性的孤立块状分布的M7C3型和M2C型碳化物。

伴随高铬钢外层材料的研究与发展,心部球墨铸铁材料已不能满足钢厂的需要,如何研制出与之匹配的高强度、高硬度的心部材料是轧辊供应商的又一课题与使命。本文就高强度、高硬度球墨铸铁的研究中遇到的问题进行分析,以供参考。

1.问题的提出

高铬钢心部的球墨铸铁自采用新的Cu-Ni-Mo元素复合合金化以来,成功解决了以前高铬钢辊颈硬度低、强度低、石墨球化不良等问题,其化学成分为:wC=2.5%~3.5%、wSi=1.6%~2.9%、wMn=0.2%~0.9%、wNi=0.2%~1.5%、wMo=0.2%~1.0%、wCu=0.2%~1.0%、wP<0.1%、wS<0.1%。但目前生产的高铬钢工作辊辊颈浇口处出现裂纹,事故率达到25%,综合分析出现裂纹的工作辊具有以下共同特点:①铸态未见异常缺陷。②裂纹均发生在下辊颈及浇口端。③裂纹发生时机均为高温淬火+回火后的粗加工工序。

2.试验研究

为解决下辊颈裂纹问题,对工作辊辊颈裂纹断口进行套料检测分析,分析研究球墨铸铁发生裂纹的原因及机理,从根源上杜绝辊颈裂纹的再发生。

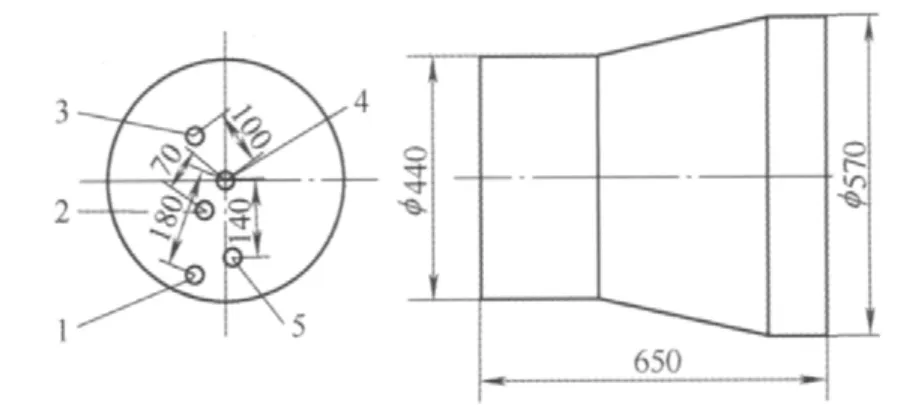

(1)取料位置 下辊颈出现裂纹的工作辊如图1所示,试验所用试样的取样位置如图2所示。

图1 高铬钢工作辊断口宏观形貌

图2 高铬钢工作辊1~5.辊颈取样位置

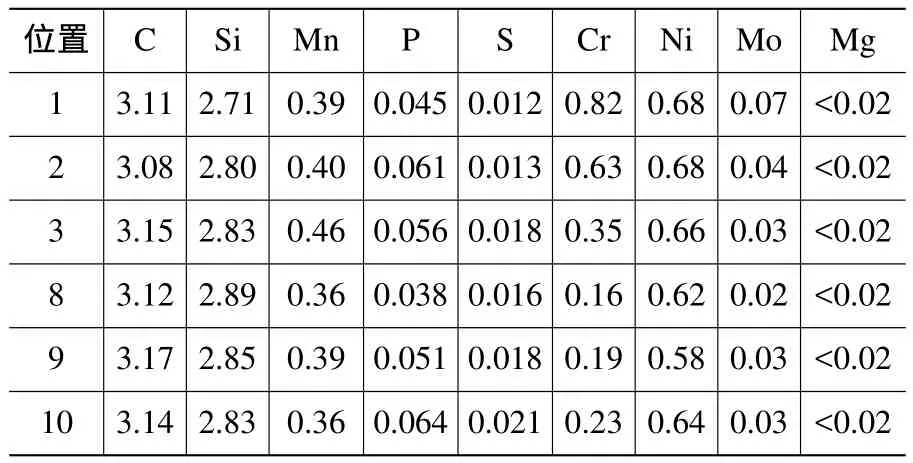

(2)化学成分 在图3所示断口标注位置进行合金元素的偏析及有害元素超标情况检测,检测结果如附表所示(4~7位置成分略)。由检测结果可知,1、2、3位置的Cr元素明显超标。

图3 化学成分取样示意

各位置化学成分(质量分数) (%)

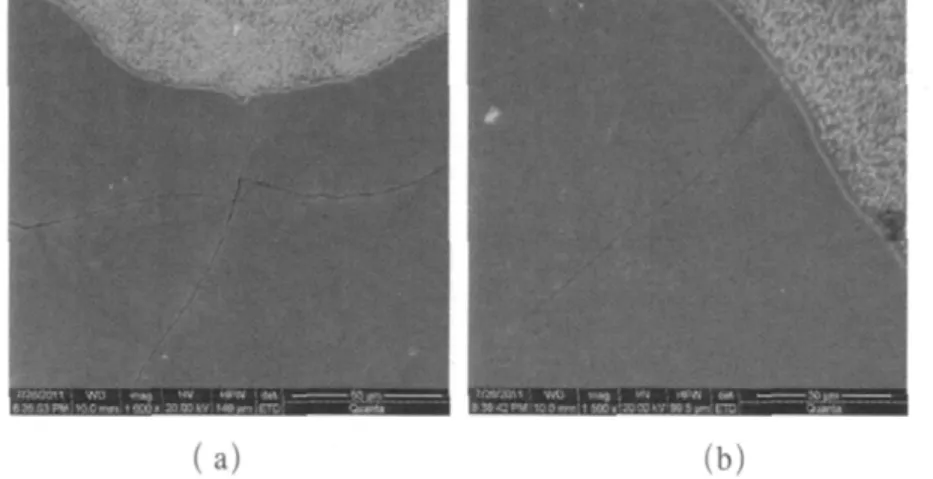

(3)电镜检测及能谱 从图4可以看出,试样基体组织为珠光体,裂纹源发生在一次碳化物上,从图4b可以看出裂纹从碳化物边缘向基体扩展。

图4 试样组织

按图5所示对试样进行线扫描得知,一次碳化物中合金元素主要以Cr为主,而Cr元素在高温回火时,会增加高温回火脆性。

综上所述,通过对断口不同位置的化学成分分析、电镜检测及能谱分析,初步得出以下结论:由于高铬钢心部浇注温度高,将Cr元素带入下辊颈,Cr元素在一次碳化物中偏聚,使得碳化物韧性降低,脆性增加,在545℃高温回火下,出现第二类回火脆性,在高温正火所产生的组织应力下,碳化物从边缘向内部开裂,形成了下辊颈的裂纹源,在大的剪切力和弯矩作用下,裂纹源处应力集中,微裂纹扩展使得下辊颈出现裂纹。

(4)失效位置分析 粗加工时,轧辊受力情况如图6所示,以某工作辊粗加尺寸建立力学模型,则

图6 工作辊受力示意

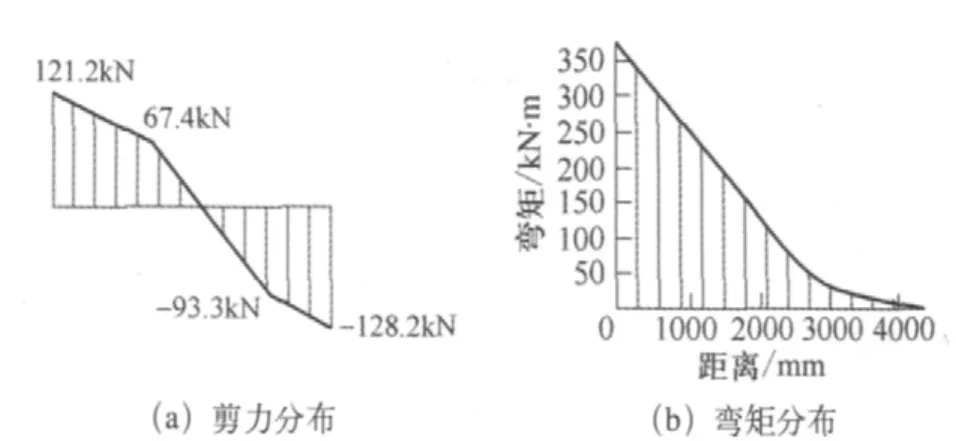

在A断面建立力学及力偶平衡体系,其剪力与弯矩分布如图7所示。若浇口端在固定端位置,会受到大的弯矩及剪切力作用,如在辊颈表面存在缺陷(如图3a中1、2、3位置),裂纹源扩展,在弯矩作用下会发生环状裂纹;若浇口端在自由端,浇口裂纹源位置只受到大的剪切力作用,发生失效则为抗剪切失效。

图7 工作辊剪力及弯矩分布

3.解决措施

(1)增加中间层浇注厚度,调整中间层浇注时机,适当降低心部浇注温度,减少下辊颈Cr元素带入量,使碳化物不发生二次回火脆性,从根本上解决裂纹源问题。

(2)增加孕育效果,使一次碳化物尺寸及数量尽量减少,且不发生偏聚现象。

(3)提高心部铁液纯净度,适当调整化学成分。①提高Mo含量。Mo元素自身不易发生偏聚,且能阻止有害元素在碳化物周围偏聚,阻止裂纹萌生。②降低Ni、Cu含量。Cu元素在铁素体周围聚集,造成第二类回火脆性,Ni元素容易使有害元素在碳化物周围偏聚,使裂纹易扩展。

(4)最终回火降温阶段可适当快冷,以消除回火脆性。

(20120919)