双粗糙平面夹持和锚固碳纤维板的试验研究

2013-08-28余世刚将成建聂堂鸿

肖 毅,余世刚,将成建,王 月,聂堂鸿,卓 静

(1.重庆交通大学,重庆400074;2.重庆市永川区公路工程质量监督站,重庆402160;3.重庆市永川区公路管理所,重庆402160;4.重庆市永川区交通局,重庆402160;5.重庆交通科研设计院,重庆400067)

近年来,纤维增强复合材料(Fiber Reiforced Polymers/Plastics,FRP)被广泛应用于混凝土结构及其他结构的加固中.在实际应用中,为了提高纤维材料的加固效果,引入了预应力技术.在预应力FRP加固钢筋混凝土梁中,FRP片材若无可靠的机械锚固措施,很容易发生剥离破坏,甚至在FRP片材张拉完成后放张时,剥离破坏就开始发生,完全依靠FRP片材与混凝土表面的黏结力来实现FRP片材的锚固是不现实的[1].因而,开发FRP片材的机械锚具和夹具是预应力FRP加固技术的重要研究内容.北京工业大学开发了预应力芳纶纤维布的永久锚具,能对FRP布施加高水平预应力(≥1 600 MPa),该锚具为平板夹具[2];湖南大学开发了一种针对碳纤维板的平板型夹具[3].这两种夹具都采用粗糙平面来夹持和锚固FRP片材.为了了解这类平板型夹具的锚固效果,笔者开展了双粗糙平面夹持和锚固碳纤维板的试验研究.

1 单面黏结的试验成果概述

分析单面黏结碳纤维板的受力特征是研究双面黏结的基础.国外学者通过对单面黏结碳纤维板的试验研究得出了黏结界面的剪切应力-滑移(τδ)的本构关系,如图1 所示[4].

图1 单面黏结剪切应力-滑移关系曲线

从图1可以看出,在张拉过程中,黏结界面前端剪应力随拉力的增大而增大,当增大到一定程度(即图1中的顶点),剪应力由前端开始向内传递,前端剪应力逐渐减小,其后界面的剪应力增大,且剪应力的传递存在一个长度限制,即为有效黏结长度.

对碳纤维板在平板夹具中的受力情况,即碳纤维板双面黏结并存在挤压力的情形下,这些结论是否成立,目前尚无公开的研究成果.

在结构加固中将碳纤维板预先张拉,即引入预应力技术,能显著提高加固效果.对碳纤维板施加预应力,锚夹具的研制是一个关键问题.国内外一些研究机构开发的平板夹具锚,对碳纤维板都是采用双面黏结并施加挤压力以提高锚固能力.因此,研究和试验碳纤维板在锚夹具中的受力情况对此类锚夹具的研发具有重要的指导意义.

2 试验方案

通过碳纤维板与双粗糙面平板锚(以下简称平板锚)的拉伸试验,利用不同黏结长度的变化推断碳纤维板在平板锚夹持下的受力特点和锚固能力,并推测其有效黏结长度和最大锚固能力.

2.1 试验夹具

在以往研制的碳纤维板锚夹具中,夹持面基本采用粗糙表面,这种表面可增加黏结力和摩擦系数.因此,试验亦设计了类似的粗糙平板夹具,夹具上、下夹板规格为:320 mm×100 mm×30 mm,夹持面通过机械加工粗糙化.为了使碳纤维板便于对中,将平板锚前端加工成圆弧状并做成铰.

2.2 试件设计

采用同一厂家同卷生产且表面无初始缺陷的碳纤维板,长度均为1 200 mm,断面尺寸为50.0 mm×1.4 mm.设计了4 个张拉试件(编号为:A,B,C,D),4个试件在平板锚内的碳纤维板黏结长度分别为50,100,200,320 mm.碳纤维板的一端采用上述平板锚进行夹持和锚固,为试验端.在以往试验过程中,波形锚在碳纤维板张拉拉力方面远超过平板锚具,所以另一端采用波形锚进行夹持和锚固,为固定端.碳纤维板两端都采用铰式形式,此种锚具能够在张拉试验中实现碳纤维板的自动对中调整,在一定程度上可减少甚至消除试验中由于碳纤维板偏心受拉对试验效果的影响.

2.3 试件测试

由于试验端采用平板锚对碳纤维板进行夹持,无法在锚具内碳纤维板上黏贴应变片,为试验的一大难点.因此采用在平板锚内黏结不同长度的碳纤维板进行静力拉伸试验.通过峰值拉力来推测平板锚的锚固能力.试验采用高精度压力传感器测试碳纤维板的拉力.试验在碳纤维板中间部位两侧对称黏贴2片应变片,一为利用应变片应变值调整对中,减小偏心受拉的影响;二为观测碳纤维板的应变变化.试验加载设备为手动式500 kN千斤顶,应变测量采用静态应变仪.试验装置如图2所示.

图2 试验装置

3 试验加载过程及破坏形态

3.1 试件A加载过程及破坏形态

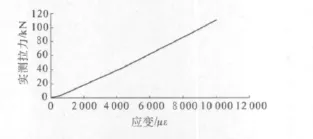

试件A在张拉过程中,碳纤维板及其夹持锚具均无任何明显变化,但当荷载达到峰值拉力112.2 kN后,传感器测到的拉力值开始显著下降,继续驱动千斤顶,荷载无法增加,同时也能明显观察到碳纤维板从平板锚中滑出.实测拉力与碳纤维板的应变变化曲线如图3所示.

图3 试件A(锚固50 mm)拉力-应变曲线

由图3可以看出整个加载过程碳纤维板保持良好的线性.碳纤维板在峰值拉力时最大应变为10 017 με,此时碳纤维板的应力为1 603 MPa.为了观察碳纤维板在平板锚中的滑移情况,将平板锚拆开后发现,平板锚内碳纤维板滑移现象明显,在碳纤维板、胶体和锚具黏结界面的末端出现胶体空洞,碳纤维板被抽出.

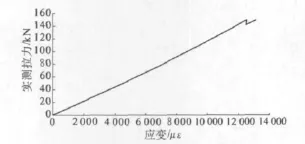

3.2 试件B加载过程及破坏形态

试件B的张拉过程与试件A基本一样,其区别仅在于拉力示值和应变的变化,试验过程中产生的现象基本一致.试件B峰值拉力为139.4 kN,在峰值拉力时最大应变为11 690 με,此时碳纤维板的应力为1 991 MPa.实测拉力与碳纤维板的应变曲线如图4所示.平板锚拆开后发现,平板锚内碳纤维板滑移现象明显,在碳纤维板、胶体和锚具黏结界面的末端出现胶体空洞,碳纤维板被抽出.

图4 试件B(锚固100 mm)拉力-应变曲线

3.3 试件C加载过程及破坏形态

试件C在张拉过程中,当加载到其峰值拉力的90%(134.0 kN)左右,伴随着零星的“砰砰”声,但传感器测得拉力值无明显变化;继续驱动千斤顶,拉力值随之增加,当拉力值增加到147.6 kN,碳纤维板发出连续的“砰砰”声,发现碳纤维板一侧局部断裂,其断裂侧应变片破坏,另一侧应变值增大,传感器测得拉力值急剧下降(如图5中的突变点);进行30 s持荷观察,待拉力值稳定后继续加载,当加载到其峰值拉力149.2 kN后,持荷5 s左右,随着“砰”的一声巨响,传感器测得拉力值显著下降,继续驱动千斤顶,荷载无法增加,同时观察到碳纤维板从平板锚中滑出.实测拉力与碳纤维板的应变曲线如图5所示.

图5 试件C(锚固200 mm)拉力-应变曲线

由图5可以看出,整个加载过程碳纤维板除了发生局部断裂时产生的突变点外,其余保持良好的线性.碳纤维板突变点的应变为12 457 με,拉力为147.6 kN,碳纤维板此时的应力为2 109 MPa.由于碳纤维板部分断裂,在峰值拉力时碳纤维板最大应变为13 209 με,按无局部断裂时的材料弹性模量计算,此时碳纤维板的应力为2 236 MPa.将平板锚拆开后发现,平板锚内部碳纤维板出现整体滑移,碳纤维板与锚具界面处,碳纤维板部分断裂.

3.4 试件D加载过程及破坏形态

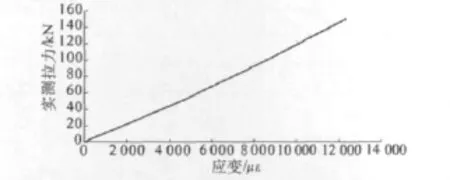

试件D在张拉过程中,碳纤维板及其夹持锚具均无任何明显的变化.当加载到其峰值拉力的90%(135 kN)左右,伴随着零星的“砰砰”声,传感器测得拉力值无明显变化;继续驱动千斤顶,拉力值随之增加,出现连续的“砰砰”声,对其进行30 s持荷观察,拉力值有少许下降,碳纤维板存在局部断裂现象;当加载到其峰值拉力150.4 kN后,持荷5 s,出现连续的“砰砰”声,随着“砰”的一声巨响,传感器测得拉力值急剧下降,驱动千斤顶,荷载无法增加.同时观察到碳纤维板从平板锚中滑出.实测拉力和碳纤维板的应变曲线如图6所示.

图6 试件D(锚固320 mm)拉力-应变曲线

由图6可看出,整个加载过程中,碳纤维板保持良好的线性,峰值拉力时最大应变为12 300 με,此时碳纤维板的应力为2 149 MPa.将平板锚拆开后发现,平板锚内部碳纤维板发生劈裂破坏且裂缝处的部分碳纤维板滑移,碳纤维板与锚具界面处,碳纤维板部分断裂.

4 试验结果分析

4.1 黏结长度-锚固力关系

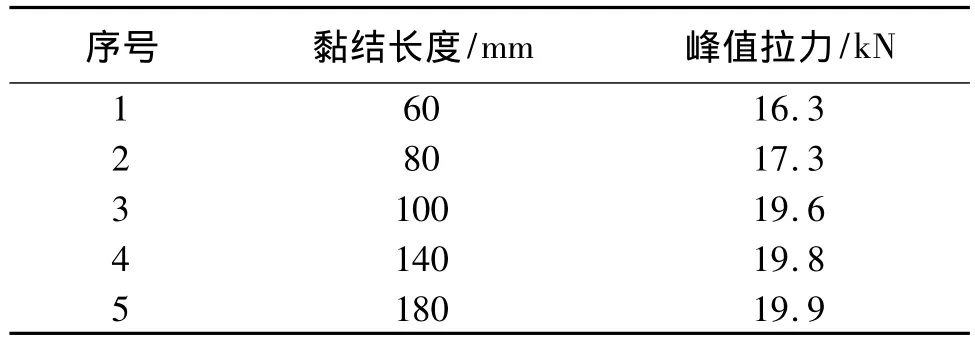

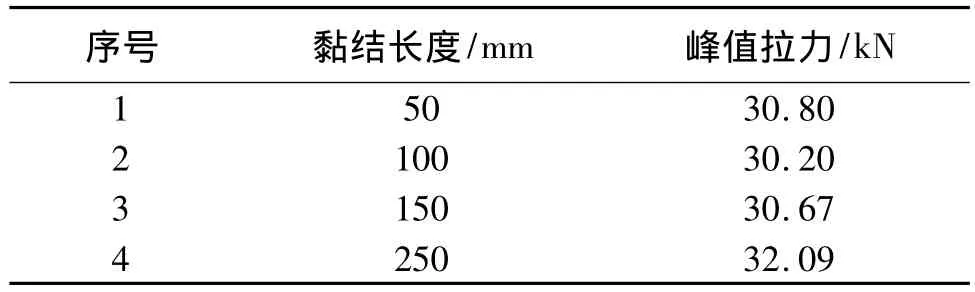

此次试验利用高强螺栓施加挤压力将锚具、结构胶和碳纤维板连接在一起,通过对不同黏结长度碳纤维板进行试验,得出不同黏结长度下峰值拉力的变化规律,如图7所示.当碳纤维板与平板锚的黏结长度从50,100,200 mm增加到320 mm时,张拉峰值拉力从112.2,139.4,149.2 kN 增加到150.4 kN.同文献[5]单面黏结拉力(表1)和文献[6]未施加挤压力的双面黏结拉力(表2)比较,施加挤压力的双面黏结试件的承载拉力提高显著.

图7 不同黏结长度碳纤维板的峰值拉力

表1 单面黏结不同长度碳纤维板的峰值拉力[5]

表2 双面黏结不同长度碳纤维板的峰值拉力[6]

4.2 双面黏结的有效黏结长度分析

通过对试验端拆开后的形态分析可知,碳纤维板与锚具钢板黏结部分受力状态可分为3个阶段:①弹性阶段.当承受荷载较小时,碳纤维板的端部位移与其荷载呈线性,界面剪力和碳纤维板拉力随外部荷载增大而增加;②局部破坏阶段.当荷载增加到一定程度后,界面剪应力不再增加,锚具与碳纤维板接触面前端部界面两侧应力较大部位出现微观裂缝,随着荷载的继续增加,微观裂缝演变为宏观裂缝,前端部界面产生明显剥离,有效黏结长度内移;③界面破坏阶段.当有效黏结长度后移达到末端,随着有效黏结长度上的微观裂缝不断地演变为宏观裂缝,碳纤维板端部的荷载开始下降,黏结界面完全丧失承载能力.

平板锚双面黏结夹持碳纤维板并存在挤压力状态下的剪应力传递特性为:当试件承载较小时,剪应力主要存在于一定的传递长度内,当荷载增大到最先承载的长度而无法承载时,剪应力开始向内传递,此时端部剪力逐渐减小,锚具内部的剪应力逐渐增大,承力的区域开始向内传递;当承力区域向内传递达到有效黏结长度后,剪应力不再向内传递;即使黏结长度足够长,能承受的剪应力也不再增加.由试件C(2 109 MPa)和试件D(2 149 MPa)的破坏应力水平和图7所示实测拉力值曲线,可推测平板锚夹持和锚固碳纤维板的有效黏结长度范围为150~200 mm.

5 结语

1)双面黏贴碳纤维板同单面黏贴碳纤维板的受力特征基本相似,依赖于黏结界面的剪力传递,受黏结剪力-界面滑移的本构关系约束,双面黏贴同单面黏贴一样存在一个有效黏结长度,剪切应力只能在剪切长度范围内将碳纤维板的拉力传递给锚夹具的钢板.因此双面黏结在有效黏结长度上也必然存在一个剪切应力的合力,即双面黏贴的最大实测拉力(或者最大黏结力),也就是说,当双面黏贴碳纤维板的黏结长度超过有效黏结长度,平板锚的锚固力基本不再增加.

2)受平板锚上、下夹板的挤压力的影响,双面黏贴碳纤维板的有效黏结长度大于单面黏贴的有效黏结长度,对于该试验用双粗糙平板夹具锚,夹持和锚固碳纤维板的有效黏结长度范围为150~200 mm,对于50.0 mm ×1.4 mm 的碳纤维板,其最大实测拉力大约在150 kN左右,不能实现对碳纤维板的可靠锚固.

3)即使黏结长度相当长(320 mm,远大于碳纤维板的有效黏结长度),该试验的碳纤维板仍然从平板夹具中滑出,表明当碳纤维板强度较高时,此类平板夹具锚不能提供有效的锚固.

4)固定端用的波形锚锚固良好,在试验中未出现滑移现象,表明波形锚锚固能力比平板锚好,相关试验研究已经验证了这一点.

[1]卓静.高强度复合材料FRP片材波形齿夹具锚锚固系统及应用研究[D].重庆:重庆大学,2004.

[2]杜修力,张建伟,邓宗才,等.带永久锚具的预应力芳纶纤维布加固技术研究[J].预应力技术,2010,44(2):9-18.

[3]尚守平,彭辉,张毛心,等.土木建筑工程用的碳纤维板锚具[P].中国,200620050408.2007 -04 -18.

[4]腾锦光,陈建飞,林力,等.FRP加固混凝土结构[M].北京:中国建筑工业出版社,2005.

[5]陶利,张鹏,桂志光,等.碳纤维板与钢板有效黏结长度试验研究[J].广西工学院学报,2009,20(4):31-34.

[6]黄竟强.体外预应力碳纤维板加固钢筋混凝土梁的试验研究[D].天津:天津大学,2009.