燃煤锅炉掺烧干气工艺分析

2013-08-28李续锋娄宏安

张 峰,李续锋,娄宏安

(1.陕西延长石油集团延安炼油厂,陕西 洛川 727400;2.陕西省铜川市王益区环保局,陕西 铜川 727000;3.陕西长兴环保科技有限公司,陕西 西安 710068)

1 干气分析

1.1 延安炼油厂干气的产生

油田的伴生天然气,经过脱水、净化和轻烃回收工艺,提取出液化气和轻质油以后,主要成分是甲烷的处理天然气叫干气。一般来说,天然气中甲烷含量在90%以上的叫干气,甲烷含量低于90%,而乙烷、丙烷等烷烃的含量在10%以上的叫湿气[1]。

原油在常减压蒸馏、催化裂化、催化重整、加氢裂化及延迟焦化等工艺装置加工处理过程中都会产生烃类气体,这些气体经吸收稳定工序后,在一定压力下分离出干气与富气[2]。

1.2 延安炼油厂干气的性质

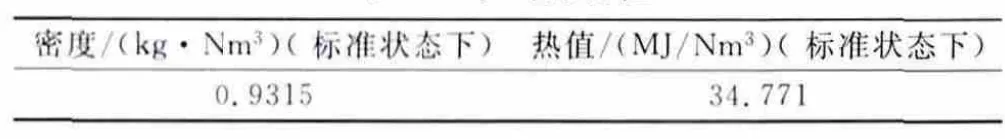

干气易燃,且不溶于水,溶于多数有机溶剂。其主要成分和特性如表1和表2所示。

表1 干气的主要成分

表2 干气的特性

1.3 干气的危害

干气具有易燃的特性,与空气混合能形成爆炸性混合物,遇热源和明火有燃烧爆炸的危险,能与二氧化氮、四氧化二氮、氧化二氮等激烈化合,与其他氧化剂接触剧烈反应。气体比空气重,能在较低处扩散到相当远的地方,遇火源会着火回燃。如果人吸入高浓度的干气,会由于窒息和麻醉作用引起人在短时间内死亡,死亡多为心脏停搏或呼吸麻痹,长期接触会引起神经系统功能障碍,尤其是植物神经系统功能障碍。

炼厂干气是石油化工的一种重要资源,它的综合利用日益受到重视。

1.4 干气的利用方向

1.4.1 干气各组分的分离回收

随着含硫原油和重质原油加工比例的增大,加氢工艺越来越被重视,氢气需求量在大大增加,在加氢装置加工成本中,氢气成本约占50%。干气制氢技术已经非常成熟,并且工艺方法多样,其中较为常用的工艺有ARS和中冷油吸收技术及深冷分离工艺,此两种工艺可以回收炼厂干气中的烯烃,经济效益显著[3]。

1.4.2 干气中各组分的化工利用

1.4.2.1 干气制乙苯

经过大量的数据统计,用干气制乙苯比用聚合级乙烯制乙苯工艺的成本约可降低6.2%。目前,在抚顺石油二厂、林源炼厂、大连石化公司都建有工业化装置。大连化物所现在已开发出了由“低温液相催化蒸馏烷基化和低温液相反烃化结合”的第四代技术,进一步降低了能耗和成本,降低产品中二甲苯的含量,提高了乙苯纯度。

1.4.2.2 干气制对甲基乙苯

通常采用纯乙烯与甲苯烷基化来生产对甲基乙苯。对甲基乙苯经脱氢聚合后可生产聚对甲基苯乙烯新型塑料,该聚合物在密度、耐热性、透明度和收缩率等方面均优于现有聚苯乙烯塑料。此外,对甲基乙苯还可与其他单体共聚,从而提高这些聚合物的耐热性和阻燃性。但是因其材料来源以及工艺方法,对甲基乙苯价格高昂,如能利用干气与甲苯合成对甲基乙苯,则具有很高的经济效益。

1.4.2.3 干气制环氧乙烷

以催化裂化干气为原料生产环氧乙烷的工艺技术,目前普遍采用的是氯醇法工艺路线,用该法生产的环氧乙烷产品还可以进一步生产乙二醇、乙醇胺、乙二醇醚等产品。氯醇法制造环氧乙烷包括两步反应:第一步是乙烯和次氯酸水溶液反应,在20~50℃及0.2~0.3 MPa条件下生成氯乙醇;第二步是氯乙醇和10%~20%(质量分数)的碱(如Ca(OH)2)反应,在100℃的条件下生成环氧乙烷。

1.4.2.4 干气制二氯乙烷

以催化裂化干气中的乙烯为原料,在净化器中将干气脱水、脱H2S后,在装有液态二氯乙烷反应器中与氯气混合,在-10~250℃,0~3MPa条件下反应。反应后的气体经过冷却,将其中的二氯乙烷凝结成液体,以使之与未反应的惰性气体分离,再与反应器中液体混合,混合物在蒸馏塔中经精馏后得到产品二氯乙烷。

1.4.2.5 干气制氨肥

干气中H2和N2是合成氨的良好材料,国外以炼厂干气为原料,采用炼厂干气加氢技术,利用蒸汽转化工艺制氢制氨的装置为数不少[4]。20世纪70年代初,我国开发成功利用炼厂干气制合成氨的新工艺,用催化裂化干气替代部分或全部石脑油作为生产氮肥的原料。由于受蒸汽转化炉操作条件的限制,一般需对催化裂化干气进行预处理,才能满足制氮肥的要求。首先是干气中烯烃发生“自氢”加氢饱和反应,主要条件为氢/烯体积比大于1.35,反应温度240~400℃,气体体积空速1000~3000h-1,将干气中烯烃体积分数降至0.5%以下。再经过脱硫,作为合成氨一段炉进料,每吨催化裂化干气可代替0.889t石脑油。

1.4.2.6 干气制丙醛

丙醛是有机合成中的重要原料,主要用于生产丙酸、丙醇、三烃基甲基乙烷等中间体。利用催化裂化干气和焦化(或重整)干气制备乙烯和合成气(CO与H2体积比为1∶1),以乙烯和合成气为原料,采用低压羰基合成技术,用铑瞵络合物为催化剂,在85~110℃、137~160N/cm2下合成丙醛。目前国内尚没有工业装置。

1.4.2.7 干气制甲醇

甲醇是最基本的有机化工原料之一。许多原料可以用于生产甲醇,主要有煤、石油和天然气等。据了解,目前国内尚无利用炼厂干气生产甲醇的装置。利用干气生产甲醇成本低,如能建成干气制甲醇装置,可为炼厂甲基叔丁基醚(MTBE)装置提供原料,还能达到对干气一定程度回收利用[5]。

1.4.2.8 联醇工艺

氨和甲醇均为干燥气体,是目前发展的一个重要方向,我国有超过80家的工厂致力于氨气生产过程中,使用的进料气的一氧化碳和氢在甲醇反应器合成。和未反应的甲醇合成气流,在低温下在送入CO转化工艺工段前,从第二工段的烃—蒸汽与空气进行间接热交换,加热的水溶液流已经达到饱和。这不仅降低了生产的粗氨合成气的纯化步骤中的负荷,大大提高了气体的有效利用率,并且能生产具更高经济效益的甲醇。

2 延安炼油厂锅炉掺烧干气实例

干气是在炼油工艺过程中副产的一种混合气体,其主要成分为氢气、C1、C2等,具有较高的发热值,是一种理想的气体燃料[6]。由于干气排放量不稳定、低压缩性等方面的原因,传统的方法是通过火炬燃烧后排入大气,但这种方法不适合回收干气,对于燃料型炼厂,是一种很大的浪费。但是循环流化床锅炉掺烧干气,在国内没有成熟的技术经验可以借鉴。延安炼油厂(图1)为实现节能降耗的这种想法,尝试对流化床锅炉进行了干气回收技术改造,形成了以干式气柜为核心的全厂高低压干气系统,并针对性地对各装置工艺加热炉、余热炉进行了油改气技术改造,将富余的干气与煤粉混烧,减少了干气的火炬排放量,节约了煤炭,取得了良好的经济效益和环境效益,促进企业又好又快地发展[7]。

2.1 项目情况和分析

延安炼油厂热动力系统改造工程由煤炭工业部西安设计研究院负责设计,采用了济南锅炉集团有限公司生产的3台YG-75/5.29-M23型次高压、自然循环、单炉膛、平衡通风、全钢结构露天布置的循环流化床燃煤燃气锅炉(设计中预留1台75t/h次高压循环流化床锅炉及2台12MW机组),以满足30万t/年气分、10万t/年聚丙烯和300万t/年常压200万t/年催化、FCC联合装置运行所需气量。设计燃料为煤与干气混烧,最大掺烧比例为30%,但锅炉运行以来掺烧干气一直未能正常投用,通过大量试验,最终经过对锅炉的技术改造于2007年8月1日正式开始使用。

2.1.1 设备的基本情况

2.1.1.1 锅炉本体

图1 延安炼油厂外景

循环流化床锅炉是煤在炉膛内流化燃烧,并在上升烟气流作用下向炉膛上部运动,对水冷壁和炉内布置的其他受热面放热。粗大粒子在被上升气流带入悬浮区后,在重力和其他外力作用下不断减速偏离主气流,并最终形成附壁下降粒子流。被夹带出炉膛的粒子气固混合物进入高温分离器,大量固体物料,被分离出来送回炉膛,进行循环燃烧。未被分离的极细粒子随烟气进入尾部烟道,进一步对受热面、空气预热器等放热冷却,经除尘后,由引风机送入烟囱排入大气。

循环流化床锅炉的特点:

①燃料适应性强,可燃用优质煤,也可燃用各种劣质煤;②燃料效率高,通常在97.5%~99.5%范围内,可与煤粉炉相媲美;③氮氧化物排放低,一般在50×10-6~150×10-6范围内,其他污染物排放也很低;④燃料的处理系统简单,给煤粒度一般小于13mm,与煤粉炉相比,燃料的制备大为简化;⑤灰渣易于综合利用,循环流化床的燃烧过程属于低温燃烧,同时炉内优良的燃尽条件使得锅炉的灰渣含碳量低,适于作水泥掺合料和材料;⑥负荷调节范围大,调节速度快。

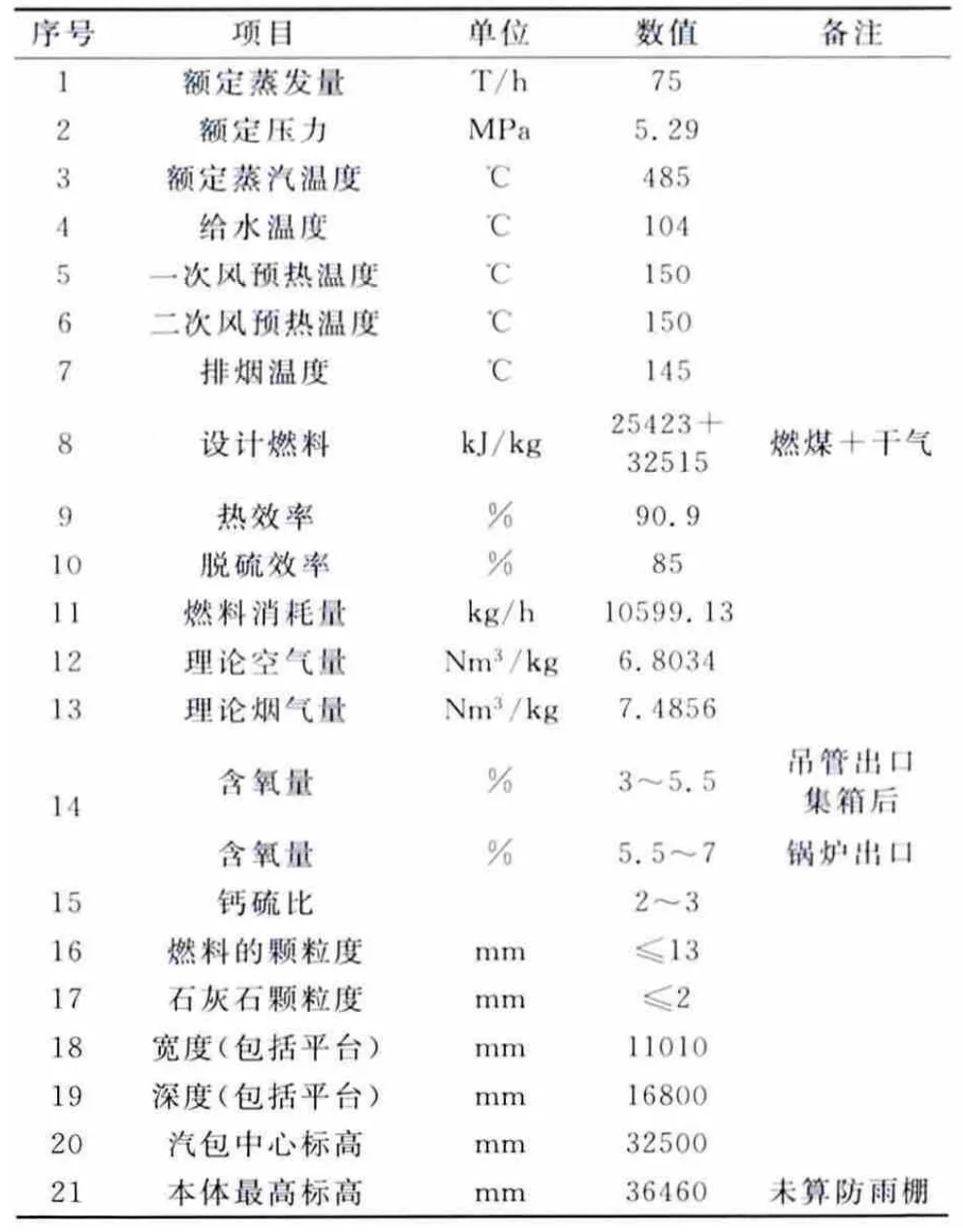

表3 锅炉的主要参数

锅炉的主要参数如表3所示。

2.1.1.2 水循环系统

炉膛水冷壁为膜式水冷壁,由Φ60×5的20g钢管及6×45扁钢组焊而成,通过水冷壁上集箱用吊杆悬挂于钢架上。炉膛截面积为3170mm×5290mm,燃烧室部分的水冷壁管表面焊有销钉,并浇筑在耐火浇筑料内。风室为水冷风室,由后水冷壁的延伸部分围绕而成,钢管规格同膜式壁,扁钢上焊有销钉固定耐火材料。水冷布风板由Φ60×5钢管及6×45扁钢组焊而成,在扁钢上开孔与风帽相接,设有3个Φ159放渣口。

水冷壁分成左、右(各30根),前、后(各50根)4个循环回路,上集箱通过8根Φ133×6及8根Φ108×4.5引气管与汽包蒸汽空间相连,下集箱通过14根Φ108×4.5下降管与汽包水空间相连,在每个下集箱装有定期排污阀。

2.1.1.3 过热器系统

过热器分高温段过热器,前、后减温器,低温段过热器,布置在旋风分离器之后的竖井烟道之内。高、低温过热器均采用逆流布置。在过热器出口集箱上设置1只脉冲式安全阀。

蒸汽流程:汽包→8根饱和蒸汽管→吊管入口集箱→56根吊管→吊管出口集箱→55根低温过热器管→前、后减温器→高温过热器入口集箱→55根高温过热器管→高温过热器出口集箱→锅炉主汽阀→蒸汽隔离阀→主汽母管→蒸汽用户。

过热器安全阀参数如表4所示。

表4 过热器安全阀参数

2.1.1.4 给水及省煤器

省煤器系统包括水冷套和蛇形管省煤器两部分。

旋风分离器料腿处设置由30根Φ32×3.5的20g销钉钢管组成的环形水冷套,水冷套浇筑在耐火浇筑料中,两水冷套并列运行。布置在尾部烟道的二级蛇形管省煤器,管子为Φ32×3.5的20g无缝钢管;给水沿蛇形管自下而上,与烟气成逆向流动。蛇形管错列布置,上下级横向均为63排,上级纵向24排,下级纵向28排。在汽包与给水操作平台之间设有给水再循环管路。

给水流程:除盐水罐→除氧器→高压给水泵→给水母管→给水操作台→水冷套→省煤器→汽包。

2.1.1.5 空气预热器

在尾部烟道中,沿烟气流向分为二次风空气预热器和一次风空气预热器。一次风空气预热器由Φ40×1.5的焊接钢管制成。烟气在管程内自上而下流动,空气在壳程横向流动,共3个行程。一次风流程:一次风机→一次风空气预热器→风室→水冷布风板→炉膛。二次风空气预热器由Φ40×1.5的焊接钢管制成。烟气在管程内自上而下流动,空气在壳程横向流动,共2个行程。二次风流动:二次风机→二次风空气预热器→21个喷嘴→炉膛。

2.1.1.6 燃烧系统

燃烧系统由炉膛、旋风分离器和返料器组成,炉膛下部为燃烧室,燃烧室底部是水冷布风板,布风板上均匀布置了风帽,一次热风由风室通过风帽均匀进入燃烧室。燃煤和石灰石经3台给煤机送入燃料室,燃烧室上部分三层布置21个二次风喷嘴。含灰烟气在炉膛出口处,切向进入二个旋风分离器,被分离的灰份经返料器返回燃烧室循环再燃烧,烟气经中心筒进入尾部烟道。

烟气流程:燃烧室→分离器→过热器→省煤器→二次风预热器→一次风预热器→除尘器→引风机→烟囱。

2.1.1.7 返料系统

旋风分离器由圆筒体、圆锥体、中心筒组成,进口截面为850mm×2400mm,内为Φ3200mm,由磷酸盐耐火砖砌成,中心筒直径Φ1500mm。返料器由水冷料腿和“U”型非机械阀组成。“U”型非机械阀底部为布风板固定有风帽,并接有一放灰管,布风板下为返料风室,“U”型非机械阀中间为不锈钢密封隔板。

2.1.1.8 燃油系统

点火油为0#轻柴油,严寒是用-10#轻柴油。实行床下动态点火;点火燃油系统为油罐、油泵、输油管、调压阀、点火装置组成;

油系统流程:油罐→油泵→油管路→燃油隔离阀→电磁阀→油枪→一次风室→燃烧室。

2.1.1.9 汽包及安全附件

汽包参数如表5所示,汽包安全阀参数如表6所示,汽包脉冲式安全阀参数如表7所示。

表5 汽包参数

汽包上设有1只电视监视双色水位计、1只石英玻璃就地水位计、2只电接点水位计和1只平衡容器。

表6 汽包安全阀参数

表7 汽包脉冲式安全阀参数

2.1.1.10 锅炉的脱硫

锅炉的脱硫是通过在煤中添加2mm的石灰石来实现的。石灰石添加比例为钙∶硫=2.0。

2.1.1.11 主要辅机

每台锅炉配套引风机1台,一次风机1台,二次风机1台,给煤机3台,冷渣器2台,罗茨鼓风机2台,3台锅炉配套定期排污扩容器1台,连排扩容器。疏水扩容器各1台,疏水箱2台,疏水泵2台,高压给水泵4台。(其规范见辅机运行)

2.1.1.12 热控联锁保护

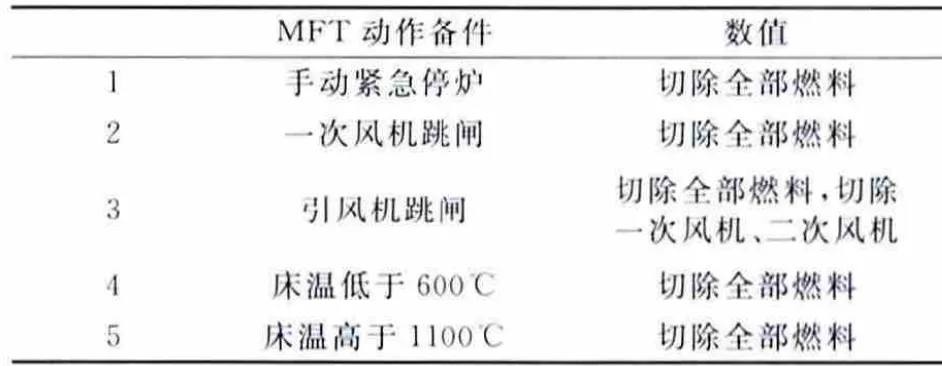

锅炉运行时,危险工况出现,系统发出MFT信号,并指示出MFT首次跳闸原因,当发生MFT时,切除全部燃料(表8),即:①报警器发出声光报警;②延时2s关闭干气母管前气动阀和干气母管后气动阀;③关干起调节阀;④然后再关闭干气燃烧器风门;⑤延时2s停所有给煤机;⑥送信号至MCS。

表8 主燃料跳闸MFT-2

2.1.2 燃料分析

锅炉使用煤为黄陵店头所产,干气为延安炼油厂自产,且干气中的含硫量更低于黄陵店头煤,用干气替代部分后,将有效减少SO2的排放量,降低污染周围环境的可能性。

2.1.3 掺烧情况分析

为了保证干气能够尽可能完全地、充分地燃烧,避免出现爆燃等意外事故,燃烧器应配送必要的燃烧用风,给干气供给较高压力以克服炉膛配风的扰动,从而形成稳定的燃烧火焰。

经延安炼油厂工程技术人员的大量考察论证,做出的方案为将燃烧器布置在炉膛给煤口两侧水冷壁上,成对配置,火焰与炉膛内的流化方向垂直正交。燃烧后生成的热能通过炉内正常的热灰循环实现传热,在炉内传热强度相关因素如传热面积、炉膛高度、旋风分离器型式等不变的情况下,炉内温度梯度的分不会发生变化;在燃烧器位置以下,因床料热容变小,温度降低,在燃烧器高度位置温度将出现一个阶跃,这个叠加的温度量一直延续到炉顶。温度梯度的变化可能会导致床料低温死床或者尾部超温,因此要特别注意保持各点温度的适中。对燃烧器的设计、布置以及燃烧器的配风等必须保证各方的平衡和兼容,对此应予以高度重视。

采用煤—气混稍后,要考虑到干气爆炸的可能性和火灾隐患。在配备可靠的报警和联锁系统以确保掌握对其潜在危险的控制以外,还要配备有必要的通风、消防和隔离设施,并且要加强人员的管理工作,加大安全培训和教育。

2.2 掺烧系统工艺

重新设计制造燃烧器,新燃烧器配设等离子火焰检测器。密封风、冷却风以压缩空气为介质连同火焰检测器信号引入干气线蝶阀连锁装置,以达到在紧急情况下同时连锁关闭,避免燃烧器内进灰、积灰,注意对燃烧器的设备主体保护。

对每台燃烧器配设置吹扫蒸汽、消防蒸汽保障燃烧器启用或停用时介质置换完全,保证人员和设备的安全性(图2)。

图2 干气燃烧器结构

3 环境效益和经济效益分析

3.1 环境效益

烟气污染防治采用高效除尘设备及高烟囱,煤尘污染防治采用喷淋抑尘,污水治理采用中和方法和隔油处理方法,灰渣污染防治采取干式除灰渣系统,噪声污染防治主要通过安装消声器的综合治理,全厂绿化采用普通绿化和重点绿化相结合,绿化系数达到20%。

(1)高压煤粉炉掺烧干气,解决了炼油装置的火炬排放问题,取得较好环保作用。

(2)干气对锅炉具有助燃作用,低负荷下可减少稳燃用油的消耗。

(3)石油焦通过合理控制比例,在煤粉炉上进行掺烧,在煤炭紧缺或石油焦滞销时,起到资源互补作用,具有明显的经济效益和社会效益。

运行成功后,单台锅炉干气掺烧量达到2000Nm3/h以上,同蒸发负荷下180r/min减缓到100r/min左右,减少送煤量2.6t/h,即每天62t,价值3.1万元。

3.2 经济效益

据延长石油集团延安炼油厂最新资料统计显示,该厂研发的两相流技术在燃煤锅炉上应用,以部分干气替代燃煤,达到良好的效果,运行近4年来累计节资高达7200万元。

在未改造工艺系统前,延炼生产过程中伴生大量富余干气,经工艺加热炉及燃气锅炉利用后,还有部分干气经火炬燃烧排放,造成了资源浪费甚至污染到了大气环境。为了降本增效,合理消化炼油厂富余干气,该厂于2006年5月成立了攻关小组,研究煤与干气两相流技术在75t/h循环流化床锅炉上的应用。通过对干气管网、原配风系统、燃烧系统等实施技改,攻克大量技术难题后,终于在2007年成功实现了燃煤与干气混合燃烧,每年利用富余干气6500万标准m3,节约燃煤6万t,节约燃煤及运输费1800万元。经过近4年的生产连续运行,单台锅炉掺烧干气量现已达到4000标准m3/h左右,发热量占到锅炉负荷的30%以上。

当今,国内两相流技术在循环流化床锅炉上应用很少,没有成熟经验可供借鉴。延安炼油厂率先实施并成功实践该技术,为其他企业可燃富余气的回收利用提供了宝贵经验。

两相流技术的应用不仅提高了燃料的燃尽程度,使锅炉运行比单烧煤更稳定高效,还降低了工人的劳动强度,大大提高了锅炉运行周期。更重要的是,节约了大量原煤,减少了温室气体和灰渣的排放量[8]。

总之,延安炼油厂在循环流化床锅炉掺烧干气的技术难题上为国内做出了大量丰富可靠实用的经验,此举使得干气利用率大大提高,节省不可再生资源—煤,使得运行成本明显降低,并且减少了大气污染物排放,在经济和环境方面都有非常重大的意义。

[1]王爱民,白 妮.《天然气处理与加工工艺》课程的教改实践与探索[J].新课程研究(中旬刊),2009(10).

[2]侯芙生.创新炼油技术 推动21世纪我国炼油工业的发展[J].石油炼制与化工,2002(1).

[3]焦云强,苏宏业,侯卫锋.炼油厂氢气网络柔性优化[J].化工学报,2012(9).

[4]张淑蓉,郝景龙,胡清溪,等.催化裂化干气中稀乙烯与甲苯烷基化制对甲基乙苯的研究[J].石油炼制与化工,1998(10).

[5]曹 坚.炼化工业主要产品及生产工艺发展(四)[J].石油规划设计,1997(6).

[6]张 亮,刘永忠,闫 哲.炼化企业中氢气管网的中间等级设置与优化分析[J].计算机与应用化学,2010(10).

[7]樊江涛,张爱群,惠军旗,等.75t/h流化床锅炉掺烧干气技术分析与改造[J].炼油与化工,2009(1).

[8]高洪培,王鹏利,张 敏,等.大型循环流化床锅炉临界流化风量控制与燃烧优化调整[J].热力发电,2005(4).