防腐剂——对羟基苯甲酸正丁酯的合成

2013-08-27项艳

项艳

(安徽省阜阳环境保护监测站,安徽 阜阳 236033)

1 引言

防腐剂是指能防止由微生物所引起的食品腐败变质,增长食品保质期的食品添加剂。引起食品腐败变质的原因有物理、化学及生物等诸多因素[1],如氧化作用可使食品发生变色,油脂酸败会引起食品变味,许多微生物在食品中繁殖生长,会导致食品腐败。虽然冷藏设备越来越普及,但由于食品防腐剂使用方便,效果好,从而防腐剂使用数量逐年增加。

防腐剂中应用最广泛的是对羟基苯甲酸酯类,对羟基苯甲酸酯类称尼泊金酯类,主要有对羟基苯甲酸甲酯、对羟基苯甲酸乙酯、对羟基苯甲酸丙酯、对羟基苯甲酸丁酯及对羟基苯甲酸庚酯等[2]。它们的性质与烷基有直接相关性。随着烷基的增大,毒性降低,抗菌性增高,水溶性减小,脂溶性增大。而异丙酯、异丁酯的毒性分别比正丙酯和正丁酯的毒性要大。

对羟基苯甲酸酯类的抗菌能力是由其未电离的分子决定的[3],所以其抗菌效果不像酸性防腐剂那样易受pH值的变化的影响,在pH值为4~8的范围内有较好的抗菌效果。自从苯甲酸钠大量投产后,对羧基苯甲酸酯类的使用大量减少。其特点是毒性较苯甲酸等低,抗菌作用与pH值无关,但水溶性较低及浓度稍大时具有特殊的气味,使其在食品防腐中的应用具有局限性。目前,我国只允许使用对羟基苯甲酸乙酯和丙酯。

2 防腐剂的安全性

目前,我国只批准了32种允许使用的食品防腐剂[4],且都为低毒、安全性较高的品种。它们在被批准使用前都经过了大量的科学实验,有动物饲养和毒性毒理试验和鉴定,只要食品生产厂商所使用的食品防腐剂品种、数量和范围,严格控制在国家标准《食品添加剂使用卫生标准》规定的范围之内。比如,在市场上所见到的食品通常会添加山梨酸钾等防腐剂,这种应用广泛的防腐剂只要不过量摄入,一般摄入后会随尿排泄,并不会在人体内蓄积。

当前使用的防腐剂多用人工合成,长期过量摄入,对食用者身体健康会造成一定损害,产生一定的负面效应。有些防腐剂甚至含有微量毒素,长期过量摄入会对人体健康造成一定的损害。以目前广泛使用的食品防腐剂苯甲酸为例,国际上对其使用一直存有争议。因为已有苯甲酸及其钠盐蕴积中毒的报道,欧共体儿童保护集团认为它不宜用于儿童食品中,即使是国际上公认的安全防腐剂之一山梨酸和山梨酸钾,过量摄入也会影响人体新陈代谢的平衡。

3 研究目标和方法

对羟基苯甲酸正丁酯广泛应用于日化、医药、食品、饲料及各种工业防腐方面,也是有机合成中间体。食品防腐、杀菌是其主要用途,是我国重点发展的替代苯甲酸钠等食品防腐剂的产品之一。对羟基苯甲酸正丁酯常用的生产方法是以浓硫酸为催化剂,对羟苯甲酸与丁醇在一定温度下酯化。此法虽然十分简便,但收率不高,对设备腐蚀也比较严重,且废液会污染环境,使该法的应用受到限制。

目前世界上合成对羟基苯甲酸正丁酯的方法很多[5,6],例如利用 Discover微波精确有机合成系统,采用单膜聚焦微波辐射技术及电脑微控和空压气体同步冷却技术,以一水合硫酸氢钠为催化剂合成对羟基苯甲酸正丁酯;在微波辐射下,以SnCl4·5H2O为催化剂催化合成对羟基苯甲酸正丁酯;以H3PO4为催化剂,在微波促进无溶剂条件下合成对羟基苯甲酸正丁酯;以硫酸氢钠为催化剂,在微波场中,快速合成对羟基苯甲酸丁酯等等[7],所以选择一种或几种合适的合成方法和合适的催化剂对高效轻污染地生产对羟基苯甲酸丁酯具有十分重要的意义。

本文针对以浓硫酸作催化剂催化合成、对甲苯磺酸为催化剂微波辐射、磷钨酸铯作催化剂催化合成对羟基苯甲酸正丁酯的几种合成方法做了一个大致的比较,通过比较这几种方法的利弊考察了酯化反应的各种影响因素,以及这几种反应方法的优化反应条件,为如何既高效又环保节能地生产对羟基苯甲酸正丁酯提供最佳选择。

4 材料与方法

4.1 试剂和仪器

4.1.1 试剂

对羟基苯甲酸、正丁醇、苯、甲苯、碳酸钠、对甲苯磺酸、5%NaOH溶液、10%NaHCO3溶液、钨酸钠、浓硫酸(0.003mol/L)、磷酸氢二钠、硝酸铯、浓盐酸、乙醚。

4.1.2 仪器

电热套、干燥器、三口瓶、分水器、冷凝管、真空泵、PE1710型红外分光光度计、磁力搅拌器、MCL Tr型通用微波化学实验仪、X4数字显示显微熔点测定仪

4.2 实验方法

4.2.1 以浓硫酸为催化剂制取

取对羟基苯甲酸27.9g(0.2mol),正丁醇51.8g(0.7mol),催 化 剂 苯 15.6g (0.2mol),浓 硫 酸 0.3g(0.003mol/L)(大约为2滴)置于三口瓶中,并在三口瓶上装好分水器、冷凝管和磁力搅拌器,将三口瓶放在电热套中,电热套温度调到150℃,加热、回流、搅拌,酯化反应时间不能少于1h。

1h后撤掉分水器,改回流装置为蒸馏装置,电热套温度控制在110℃左右,保持温度计中的温度控制在60℃上下,待基本上不再出现馏出液后停止蒸馏。

将三口瓶中的液体倒入烧杯中,用5%NaOH溶液调节其pH值到6,然后用10%NaHCO3水溶液中和调节pH值到7~8,即析出晶体。用真空泵抽滤,水洗(用约200mL蒸馏水洗涤晶体)。最后将所得的晶体风干,称量,计算产率。

依照该反应的化学方程式,0.2mol对羟基苯甲酸与0.7mol正丁醇反应完全后能生成0.2mol(38.8g)对羟基苯甲酸正丁酯,因此产率计算公式为:

其中38.8g=0.2mol×194g/mol,为对羟基苯甲酸正丁酯的理论生成值。m为反应所得的产物质量,g;X为对羟基苯甲酸正丁酯的产率,%。

4.2.2 以对甲苯磺酸为催化剂微波辐射制取

在250mL三口瓶中加入10g(0.072mol)对羟基苯甲酸,26.3mL(0.288mol)正丁醇和1.3g(0.0075mol)对甲苯磺酸,混合后置于微波炉中,装上分水器(分水器内先放适量的水)、冷凝管,调节适当的辐射功率和反应时间。酯化完毕后水蒸汽蒸馏出过量的正丁醇,残余液低温冷却析晶,抽滤,滤饼用10%碳酸钠溶液洗涤,再用水洗至pH值为7.5~8.0,得白色产品。

4.2.3 以磷钨酸铯为催化剂制取

取一定量的钨酸钠、磷酸氢二钠、硝酸铯溶于温水中,加入适量浓盐酸酸化,冷却过滤除去不溶物。滤液中加入适量乙醚静止后分出乙醚层,将醚层蒸发除去乙醚,得到淡黄色固体即为磷钨酸铯,真空干燥后,放入干燥器中备用。

在装有分水器、搅拌器、温度计的三颈瓶中,加入一定量的对羟基苯甲酸、正丁醇、催化剂、甲苯,加热回流分水,经过一段时间反应完全后,蒸去未反应的醇和甲苯,将反应液倒入水中冷却得粗产品。将制得的粗产品重结晶,得到白色固体即为对羟基苯甲酸正丁酯。

4.3 实验注意事项

(1)试验前切忌用水清洗所需要用到的容器,由于残留在容器中的水分会给试验带来一定的误差。

(2)蒸馏过程中一定要控制好温度计的温度。蒸馏温度的控制是试验成败的关键因素[16]。

(3)调节pH值要严格对照pH试纸。

5 结果与讨论

5.1 以浓硫酸作催化剂制取法

5.1.1 经典产率计算法测定产率值

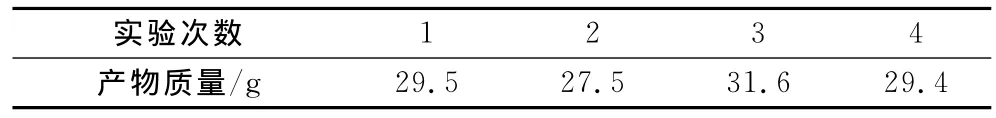

采用对羟基苯甲酸∶正丁醇∶苯∶硫酸摩尔比为1∶3.5∶1∶0.015,回流分水1h的经典制法,通过4次试验测定,实验结果见表1。

表1 经典产率计算法测定产率值

图1 经典产率计算法测得的产率值

由图1可知,实验产品取平均值m=(29.5+27.5+31.6+29.4)g÷4=29.5g,平均产率 X=29.5g÷38.8g×100%=76.1%。造成实验产率较理论状况偏低的原因可能是浓硫酸炭化了部分有机物以及脱水剂萃取了部分产物所致。

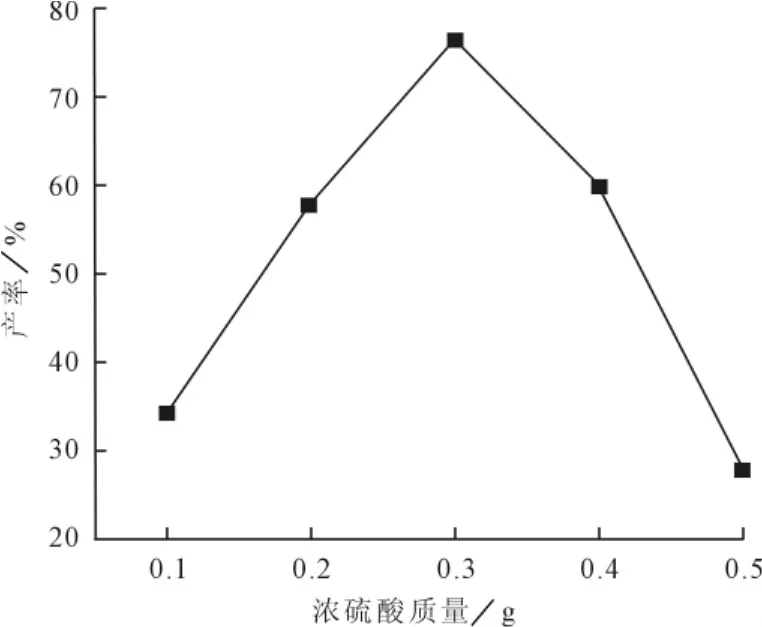

5.1.2 浓硫酸的量对反应产率的影响

控制对羟基苯甲酸∶正丁醇∶苯摩尔比为1∶3.5∶1(对羟基苯甲酸取27.9g),反应时间1h,反应温度控制在150℃,进行实验,考察浓硫酸的加入对酯化反应的影响,实验结果见表2。

表2 浓硫酸的量对反应产率的影响

图2 浓硫酸的量对反应产率的影响

由图2可知,浓硫酸在低于0.3g时,由于其用量过少,不能完全发挥起催化剂的作用,因此产率偏低,而高于0.3g特别是达到0.5g以后,产率呈直线下降,这说明浓硫酸由于其脱水性和强氧化性而使部分有机物发生了炭化,严重影响了反应进程。所以,浓硫酸的量在0.3g即与对羟基苯甲酸摩尔比为1∶0.015最合适。

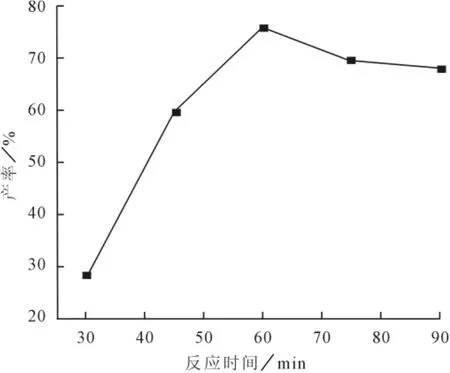

5.1.3 反应时间对反应产率的影响

控制对羟基苯甲酸∶正丁醇∶苯∶浓硫酸摩尔比为1∶3.5∶1∶0.015(对羟基苯甲酸取27.9g),反应温度控制在150℃,进行实验,考察反应时间对酯化反应的影响,实验结果见表3。

表3 反应时间对反应产率的影响

图3 反应时间对反应产率的影响

由图3可知,反应时间在低于1h时,产率逐渐升高,但1h以后,产率由初步的不稳定到逐渐下降,这说明反应时间过长会导致产率降低,其主要原因可能是酯化产物又重新分解所致。所以反应时间在1h左右属于最佳反应时间。

5.1.4 产品分析

合成的对羟基苯甲酸丁酯为白色(略带淡黄色)固体,数字显示显微熔点测定仪测出熔点为67~69℃(文献值[17,18]为68~69℃),产品IR 光谱图见图4。由IR光谱图分析可知,各官能团的特征吸收峰与理论值一致。

图4 所得产品的IR光谱

5.2 以对甲苯磺酸作催化剂微波辐射制取法

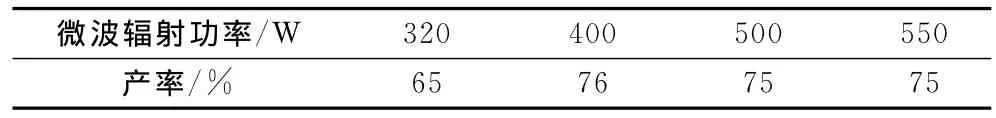

5.2.1 微波辐射功率对产率的影响

0.072mol对羟基苯甲酸,26.3mL(0.288mol)正丁醇和1.3g(0.0075mol)对甲苯磺酸,微波辐射回流时间为30min,改变微波辐射功率,制备标题化合物,结果见表4。

表4 微波辐射功率对对羟基苯甲酸丁酯产率的影响

图5 微波辐射功率对产率的影响

由图5可知,产率随辐射功率增大而上升,但增加到一定功率后产率变化不大,虽然功率为400W时产率最高,但稳定性不好;而超过500W之后反应过于剧烈且产率没有提高,所以选择500W为较佳微波辐射功率。

5.2.2 反应物配比对酯化产率的影响

控制微波辐射功率为500W,辐射时间为60min,催化剂用量为0.0075mol,改变酸醇的摩尔比进行酯化反应,结果见表5。

表5 酸醇摩尔比对对羟基苯甲酸丁酯产率的影响

由上图可知,酸醇比在1∶4和1∶3,产率没有多大变化,在1∶2时,产率明显提高。但酸醇比在1∶1.5时正丁醇的量太少,导致反应温度过高,短时间内有大量反应物和生成物从冷凝管中蒸出,只能终止反应,且余下的液体颜色很深并十分粘稠,可能是部分反应物被氧化的缘故,因此取对羟基苯甲酸∶正丁醇(摩尔比)=1∶2为宜。

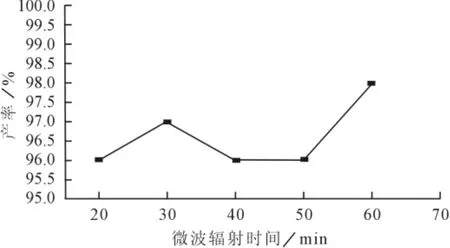

5.2.3 微波辐射时间对酯产率的影响

对羟基苯甲酸∶正丁醇=1∶2,控制微波辐射功率为500W,对甲苯磺酸0.0075mol,结果见表6。

表6 微波辐射时间对对羟基苯甲酸丁酯产率的影响

由图6可知,反应60min的产率为98%,但相对于30min来说,反应时间较长,且反应30min的产率已达到97%,从节省成本的角度考虑,反应时间选择30min为宜。

图6 微波辐射时间对产率的影响

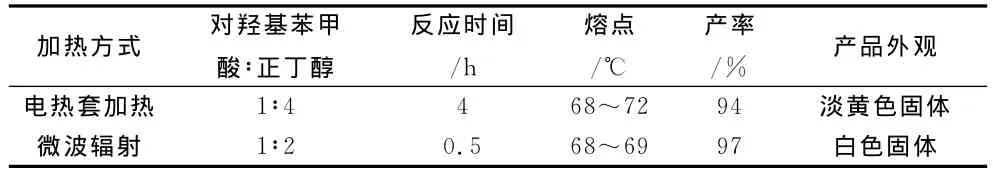

5.2.4 微波辐射法与传统合成法的比较

应用微波辐射新技术进行酯化反应,传统合成法用电热套加热,两者的结果有明显的差异[19,20]。表7的结果表明两点:①酸醇比从1∶4降至1∶2,电热套加热法要用大大过量的正丁醇来控制反应的温度,醇量越多,反应温度越高,温度越高副反应增加,且产物呈黄色,后处理复杂。微波辐射法反应正丁醇用量明显降低,大大节约成本,更重要的是避免加入毒性较大的带水剂;②微波加热是通过偶极分子旋转(主要原因)和离子传导耗散微波能而实现。在微波辐射作用下,极性分子为响应磁场方向变化,通过分子偶极以每秒数十亿次的高速旋转,使分子间不断碰撞和摩擦而产生热,这种加热方式较电热套加热更迅速、更均匀。因而反应时间可以在30min就能达到甚至超过4h的产率,产品为白色固体,色泽均匀,基本不需进行重结晶,更符合绿色合成的新趋势。

表7 微波辐射法与传统合成法的比较

5.2.5 产物分析

合成的对羟基苯甲酸丁酯为白色固体,经傅里叶红外光谱仪测定,产品的红外光谱图与标准谱图一致。

5.3 以磷钨酸铯作催化剂制取

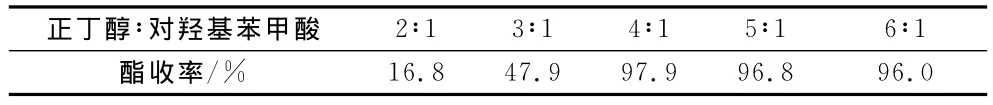

5.3.1 醇酸物质的量比对酯收率的影响

磷钨酸铯作催化剂,甲苯作脱水剂,改变醇酸物质的量比(简称醇酸比),回流反应4h合成对羟基苯甲酸正丁酯[21,22],实验结果见表8。

表8 醇酸比对酯收率的影响

由实验结果可知:醇酸比的增加,酯的收率增加,醇酸比为4∶1时酯的收率最高,继续增大醇酸比,酯的收率呈下降趋势,这是由于醇用量大时,导致体系温度降低,达不到酯化反应的温度,造成酯的收率降低。最佳的醇酸比为4∶1。

5.3.2 催化剂用量对酯收率的影响

在醇酸比4∶1,反应时间4h,反应温度130℃的条件下,进行实验,考察催化剂的加入量对酯化反应的影响,实验结果见表9。

表9 催化剂加入量对酯收率的影响 %

由实验结果可知:随着催化剂用量的增加,酯的收率逐渐提高,催化剂用量为10%时,酯收率为97.0%,继续增加催化剂的量,酯的收率变化不大,从经济因素考虑,催化剂用量为酸质量的10%左右较合适。

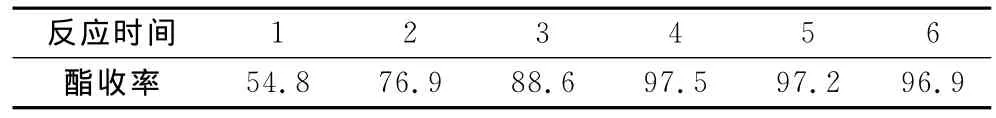

5.3.3 反应时间对酯收率的影响

醇酸比4∶1,催化剂加入量10%,反应温度130℃左右,改变反应时间,考察反应时间对酯收率的影响,实验结果见表10。

表10 反应时间对酯收率的影响 %

由实验结果可知:随着时间的增加,酯的收率提高,反应时间为4h时,收率最高,继续增加时间酯的收率下降,这是由于时间过长,导致酯发生了部分分解,造成产率降低。所以最佳反应时间为4h左右。

5.3.4 反应温度对酯收率的影响

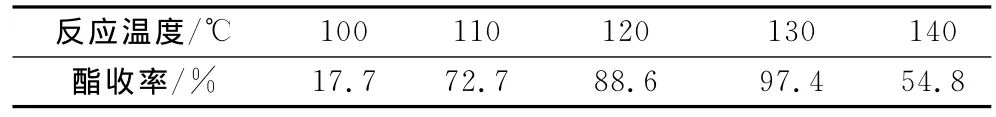

醇酸比4∶1,催化剂加入量为酸质量的10%,反应时间4h,改变反应温度,考察反应温度对酯收率的影响,试验结果见表11。

表11 反应温度对酯收率的影响

由实验结果可知:随着温度的升高,酯的收率提高,温度在130℃时收率最高,而温度升到140℃时产率发生急剧下降,可能是由于温度高时催化剂分解造成的。所以最佳反应温度为130℃左右。

5.3.5 产物分析

合成的对羟基苯甲酸丁酯为白色固体,经傅里叶红外光谱仪测定,产品的红外光谱图与标准谱图一致。

6 结语

(1)以浓硫酸为催化剂,对羟苯甲酸与丁醇采用电热套加热在一定温度下酯化生成对羟基苯甲酸正丁酯的经典制法是对羟基苯甲酸∶正丁醇∶苯∶浓硫酸的摩尔比为1∶3.5∶1∶0.015,回流分水1h,通过实验测定,用该办法测得平均产率为76.1%,造成实验产率较理论状况偏低的原因可能是浓硫酸炭化了部分有机物以及脱水剂萃取了部分产物所致。通过浓硫酸的量和反应时间对产率影响的测定,可确定在对羟基苯甲酸、正丁醇、苯在摩尔比为1∶3.5∶1的情况下,浓硫酸的量控制在与苯摩尔比0.015∶1,反应时间控制在1h最合适。该方法一般用于实验室制取。

(2)以对甲苯磺酸为催化剂微波辐射合成对羟基苯甲酸正丁酯,反应优化条件为对羟基苯甲酸∶正丁醇∶对甲苯磺酸(催化剂)=1∶2∶0.19(摩尔比),微波辐射功率为500W,微波辐射时间30min,酯的产率可达97%以上。与传统的电热套加热法相比加热更均匀,反应时间更短,产品纯度更高。该方法是今后尼泊金丁酯的合成趋势之一。

(3)用磷钨酸铯作催化剂制备,反应优化条件为正丁醇、对羟基苯甲酸与甲苯物质的量比为4∶1∶2,催化剂用量为对羟基苯甲酸质量的10%左右,反应时间4h,反应温度130℃左右,对羟基苯甲酸正丁酯的收率能高达97%以上。该法比浓硫酸法要方便,对设备腐蚀小,但磷钨酸铯昂贵,反应时间较长,不适合工业生产。

[1]林日高,林 捷,周爱梅,等.对羟基苯甲酸酯类钠盐的抑菌作用及稳定性研究[J].中国食品添加剂,2002(6).

[2]李玲珍.对羟基苯甲酸丁酯合成方法的研究[J].化学通报,1989(4).

[3]徐景士,陈慧采.固体超强酸/沸石分子筛催化合成尼泊金酯[J].化学世界,2000(11).

[4]章思规.精细有机化学品技术手册(上册)[M].北京:科学出版社,1993.

[5]章思规.精细有机化学品技术手册(上册)[M].北京:中国科学出版社,1991.

[6]黄可龙.精细化学品技术手册[M].长沙:中南工业大学出版社,1994.

[7]罗一鸣,曾光尧,陈 建.氨基磺酸催化合成尼泊金丁酯[J].精细化工中间体,2004(7).