基于ANSYS/LS-DYNA的多层舷侧结构抗空中接触爆炸防护性能研究

2013-08-26刘云龙张阿漫田昭丽

汪 玉,刘云龙,张阿漫,田昭丽

(哈尔滨工程大学船舶工程学院,黑龙江 哈尔滨 150001)

0 引言

近年来,随着各种高新反舰技术[1]的发展,舰船生命力面临着日益严重的威胁。通过合理设计舰船水上防护结构,尤其是舷侧防护结构,有效抵御反舰导弹等空中爆炸载荷的危害,使舰船在承受最初爆炸载荷作用时的毁灭概率大大减小,甚至在某些情况下减小为0,为反制系统正常运作赢得宝贵的作战时间,对保证舰船的生命力具有十分重要的军事意义。

关于舰船舷侧抗空爆结构形式的研究很多,比较有代表性的是复合装甲与夹层板结构形式[2-3]。复合装甲即为在钢装甲间按一定比例和厚度配置陶瓷、铝合金和纤维等抗弹材料的多层结构,各层材料、厚度、连接方式、细微结构和形状等的不同组合可获得不同的防护效果。夹层板可分为复合材料夹层板与金属材料夹层板石料。复合材料夹层板由RP,PVC及泡沫等夹芯材料与金属材料通过层铺粘结而成,金属夹层板由金属板与金属夹芯层通过粘结或焊接而成。复合装甲与夹层板的防护性能在很大程度上取决于复合材料[4]。目前,虽然对新型材料的各种属性进行了很多有益的探讨,但是对众多材料的多种性能并未有较好的把握,尤其是在舰船遭遇武器命中,所处高温高压、环境极其复杂时,新型材料的动态属性将会怎样变化,以及复合装甲与夹层板的综合性能仍旧需要科研工作者进行深入研究,其在舰船上的抗爆应用极少。

近年来,有学者提到多层Y型舷侧结构[5-8]的防护设计。该设计不但能够有效提高舰船抗爆抗冲击能力,且结构简单,同时能够提高舰船总纵强度,目前该结构已在民船上得到应用。然而,关于多层舷侧结构的防护机理研究并不多。对于舰船舷侧抗空爆结构形式的研究主要集中在简单板壳或者板架结构在空中爆炸载荷形式下的响应特点以及变形模式上,典型代表有Chung K Y S[9-10]通过实验以及数值 (ABAQUS/Explicit)手段研究了方形板在均匀以及局部爆炸载荷作用下随加强筋尺寸以及布置方式变化的爆炸冲击响应特点,结果吻合良好;朱锡等[11-12]通过建立板架塑性变形的理论模型,得出了爆炸冲击作用下加筋板结构变形挠度的计算公式,并给出了3种变形模式下板架变形的统一计算公式,与实验结构吻合较好,可应用于舰船结构在爆炸冲击波作用下的破坏或防护方面的工程预测。另外,王善、Rajendran R、唐献述、侯海量等[13-16]也对爆炸载荷作用下固支板、加筋板的响应特点以及失效模式进行研究[17]。这些研究对于深入认识舰船在空爆载荷下的毁伤和防护机理具有参考意义,但由于边界条件的不同以及无法考虑同其他结构的耦合作用,因此难以直接向实船上推广。因此本文依托吉田隆破口经验公式[6],通过大型非线性分析软件 ANSYS/LS-DYNA[18-19]对典型舱段双侧舷侧不同隔板形式在空中接触爆炸下的毁伤效果进行模拟,研究各种舷侧形式防护性能以及翼板角度对其影响规律,旨在为舰船防护设计尤其是对多层舷侧优化设计提供参考。

1 Y型和V型舷侧结构形式

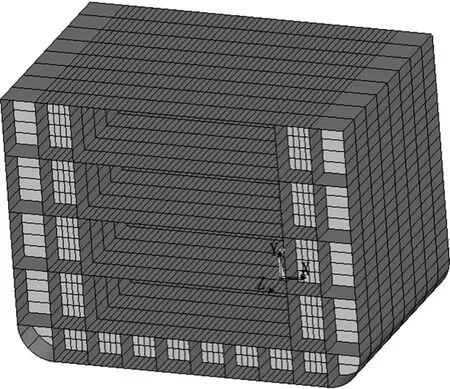

选取××舰的一段平行中体:长20 m,型宽30 m,型深23 m,舱段长为2.5 m,甲板间高5 m,甲板及底板纵骨间距0.5 m,舷侧纵骨间距1 m,三层舷侧结构,舷侧间距3 m,如图1所示。分别在一、二层舷侧间布置Y型和V型舷侧防护形式,如图2所示。

图1 舱段结构图Fig.1 Sketch of section structure

图2 设计方案结构图Fig.2 Design schemes of different shape broadsides

图2为Y型舷侧和V型舷侧的结构示意图,图中θ表示翼板与水平隔板之间的夹角,即上下两翼板间的角度为2θ。针对每种基本形式,分别采用翼板夹角2θ=30°,60°,90°,120°进行对比,分析翼板夹角对其结构防护性能的影响,然后综合对比2种基本形式的防护性能,得到最优的舷侧防护结构设计方案。

2 有限元数值仿真模型

2.1 有限元模型及工况设置

有限元模型采用笛卡尔坐标系,坐标原点取在基线处,X轴垂直于中线面,向右舷为正;Z轴垂直于中横剖面,向外侧为正;Y轴垂直于水线面,向上方为正。参照模型舷侧间的隔板形式为一般平板。

在本文各算例中,均选用半径为0.6 m的TNT球形药包加载,药包位于右舷中上部紧贴舷侧外板,考察在接触爆炸载荷作用下各种舷侧结构形式防护性能,如图3所示。

在药包周围建立5 m的球形空气流场[20],作为炸药爆轰产物运动的欧拉域,冲击波通过流场传播并加载在结构表面。在流场外表面施加无反射边界以尽可能如实地反映爆炸冲击波在空气中的传播以及对结构的加载。网格划分如图4所示,炸药与空气流场采用8节点实体单元模拟。为准确模拟炸药爆轰过程,炸药单元网格划分较密,而空气单元网格相对稀疏。根据文献[18-19],本文控制结构以及结构周围的流场一般在一个冲击波波长内至少有10~25个网格,而外部流场在一个冲击波波长之内大约有1~5个网格。为避免冲击波压力在空气流场中衰减过快,因而空气流场的径向网格应划分的较为精细。

2.2 材料模型以及耦合算法

对于高应变率的接触爆炸问题,船体材料应变率硬化效应特别明显,必须选择合适的材料模型进行描述[18-19]。由此本文选用*MAT_PLASTIC_KINEMATIC随动塑性材料模型关键字进行控制,其中应变率采用与试验结果吻合较好的Cowper-Symonds材料模型以合理地考虑应变率对材料性能的影响。

接触爆炸属结构大变形问题,在变形过程中结构单元会发生严重扭曲,从而影响计算的继续进行。同时,当结构材料达到材料强度极限之后,通常认为结构已经失去承载能力,因此,在计算中通过单元失效准在控制船体某单元应变超过失效应变时直接将单元删除。在下面的计算中,取材料的等效塑性应变的临界应变为0.08,取等效塑性应变的失效应变为 0.28[22]。

TNT炸药采用目前比较通用的*MAT_HIGH_EXPLOSIVE_BURN模型同时使用*EOS_JWL状态方程模拟炸药爆轰过程中压力和比容的关系。空气流场采用*MAT_NULL材料模型以及*EOS_LINEAR-POLY-NOMIAL状态方程加以描述[18-19]。

根据LS-DYNA具有强大流固耦合分析功能以及其在爆炸领域的应用特点,用球形药包的定时起爆模拟空中接触爆炸载荷,采用实体单点ALE积分算法模拟炸药爆轰和冲击波的传播过程,对结构模型采用Lagrange单元算法计算,二者通过*CONSTRAINED_LAGRANGE_IN_SOLID进行耦合[18-19]。

3 计算结果分析

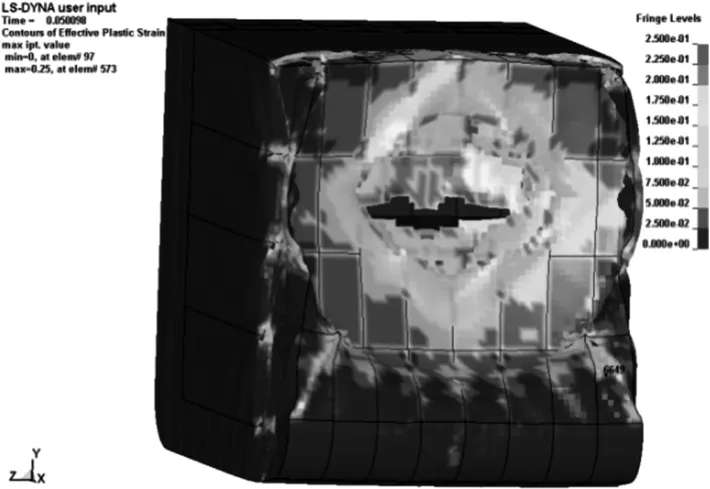

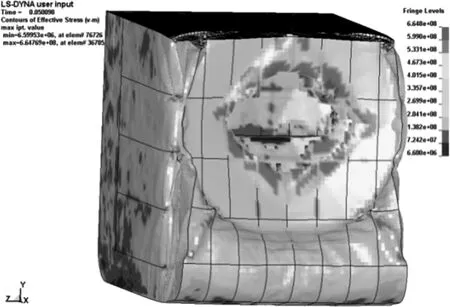

通过对各种舷侧防护形式的舱段结构在所设置的工况下进行计算,可得到接触爆炸载荷对不同形式防护结构舱段模型的毁伤效果。下面以传统舷侧结构为例,给出其最终结构应力应变云图。

如图5和图6所示,在接触爆炸载荷作用下,舱段结构发生严重的破坏,该区域的外层舷侧在冲击波超压作用下严重内凹,各层舷侧结构均出现明显的塑性变形区,并在爆点位置出现较大的破口。

因破口大小以及塑性变形区域的范围是衡量防护结构性能好坏的重要因素[11,21],本文针对这2项结果衡量各舷侧结构形式在同一爆炸工况下防护性能的优劣,见表1。

图5 传统舷侧形式应力云图Fig.5 The stress nephogram of common broadside

图6 传统舷侧形式塑性应变云图Fig.6 The strain nephogram of common broadside

表1 普通舷侧防护结构在接触爆炸下的破坏Tab.1 Radius of damaged area and plastic deformation area on shipboard with common shape structure

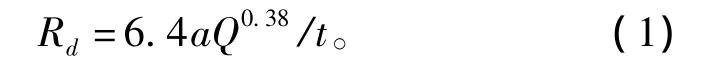

采用吉田隆[6]根据二战中舰船破损资料及实验结果给出的接触爆炸破坏半径的半经验公式估算其破口大小,以验证本文数值模型的正确性:

式中:Rd为破损半径;Q为装药量,kg;t为板厚,mm;a为有加强结构的平板,取a为0.62。

对于传统的舷侧结构形式,采用上述公式计算一层舷侧在相同工况下的破口半径为4.6 m,同本文数值结果相差7%左右,表明本文的数值模型有较好的精度,具有工程应用价值。下面分别针对2种基本防护形式,通过改变翼板夹角分析其对各层舷侧破口和塑性区域半径的影响规律。不同翼板角度的2种舷侧形式各层舷侧破口大小如表2所示。

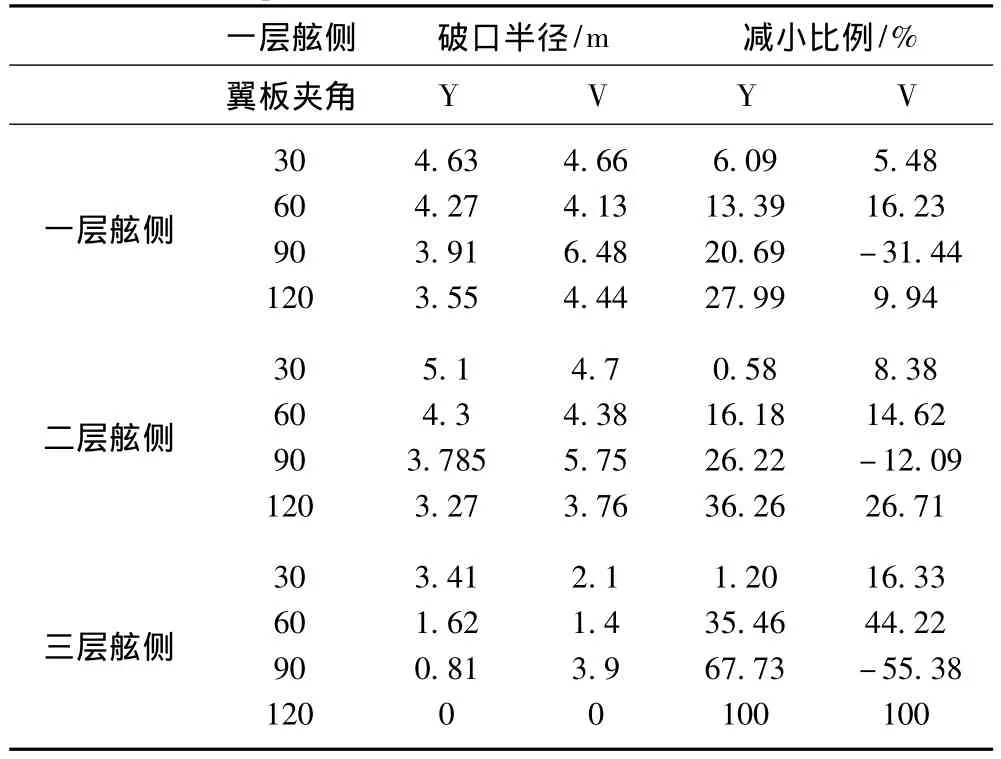

表2 Y型和V型结构各舷侧破口大小Tab.2 Radius of damaged area on shipboard with Y-shape or V-shape defensive structure

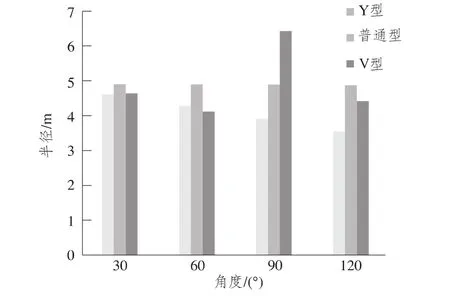

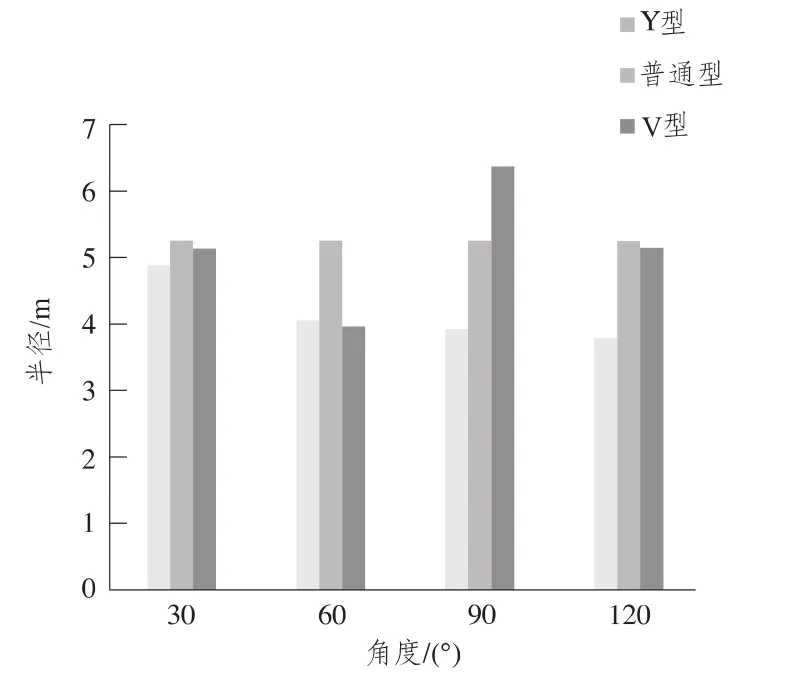

从表2可知,除个别形式外,Y型和V型舷侧对舰船在空爆作用下的防护性能均有明显提高。为详细分析防护性能随翼板角度的变化规律,分别将各层舷侧破口大小绘于图7~图9。

图7 不同舷侧防护结构一层舷侧破口半径对比Fig.7 The comparisons of damaged area radius on the outside shipboard with different shape defensive structure

图8 不同舷侧防护结构二层舷侧破口半径对比Fig.8 The comparisons of damaged area radius on the middle shipboard with different shape defensive structure

图9 不同舷侧防护结构三层舷侧破口半径对比Fig.9 The comparisons of damaged area radius on the inside shipboard with different shape defensive structure

由图7~图9可知,Y型舷侧结构不论翼板角度如何变化,较普通结构破口都有不同程度减小;同一翼板角度,随着舷侧结构由外及内,破口减小比例增大,尤其是大翼板角度破口减小比例增大尤其明显,例如120°Y型舷侧结构三层破口大小减小比例都在27%以上;同一舷侧结构,随着翼板角度的增加,破口减小比例逐渐增大。

而V型舷侧结构,破口减小没有呈现固定规律,除90°V型结构破口增大外,其他角度破口都有减小;30°和120°V型舷侧结构,同一翼板角度,舷侧由外及内,破口减小比例增大;同一舷侧结构,尤其是第二、三层舷侧结构,随着翼板角度的增大,破口减小比例增大。

综合2种形式多种翼板角度三层舷侧的破口大小变化,Y型舷侧结构破口减小趋势,Y型和V型舷侧结构在翼板夹角为120°时对应的二层、三层破口减小非常明显。若从牺牲外部结构保护内部结构的角度出发,同一翼板角度,120°Y结构综合防护效果最好。

表3 Y型和V型结构各甲板塑性变形大小Tab.3 Radius of plastic deformation area on shipboard with Y-shape or V-shape defensive structure

从表3可知,除个别形式外,Y型和V型舷侧对舰船在空爆作用下的防护性能均有明显提高。为详细分析防护性能随翼板角度的变化规律,分别将各层舷侧塑性变形区域半径大小绘于图10~图12。

图10 不同舷侧防护结构一层舷侧塑性区半径对比Fig.10 The comparisons of plastic deformation area radius on the outside shipboard with different shape defensive structure

图11 不同舷侧防护结构二层舷侧塑性区半径对比Fig.11 The comparisons of plastic deformation area radius on the middle shipboard with different shape defensive structure

由表3、图10~图12及通过对各层舷侧塑性变形区域半径的对比分析可知,Y型结构塑性变形较普通结构有减小,且减小比例比V型舷侧较普通结构减小比例大;且同一层舷侧,随之翼板角度的增大,塑性变形半径减小比例增大,与破口半径随翼板角度变化规律基本一致;同一翼板角度,不同舷侧塑形变形半径减小比例不同,无明显规律。相对而言,V型结构没有明显规律。除90°V结构没有减小塑形变形区域外,其他角度对塑形变形区域半径都有不同程度的减小。

图12 不同舷侧防护结构三层舷侧塑性区半径对比Fig.12 The comparisons of plastic deformation area radius on the inside shipboard with different shape defensive structure

4 结语

通过对典型舰船舱段结构在空中接触爆炸载荷下的动塑性响应进行数值模拟,分别研究了Y型和V型舷侧结构的防护性能及其随翼板角度变化的规律,得出以下主要结论:

1)采用ALE方法模拟空中接触爆炸对结构的毁伤,数值模拟结果与经验公式计算结果误差为7%,精度满足工程应用需求;

2)Y型舷侧防护结构各层舷侧破口以及塑性变形区域大小随翼板角度的增大而减小,整体防护性能优于普通舷侧结构以及V型舷侧结构,尤其是120°Y型舷侧结构三层舷侧破口半径减小比例均在27%以上,甚至第三层舷侧没有产生破口;

3)在所计算的V型式舷侧防护结构4个角度的 (30°,60°,90°,120°)算例中,除去 90°结构没有达到防护性能改善外,其他结构随着角度的增大,破口不断减小。但是塑形变形没有明显规律,综合防护性能提升较小;

4)综合对比Y型和V型防护结构,Y型舷侧结构与翼板角度具有稳定的变化规律,防护性能改善效果明显,尤其是大角度Y型舷侧结构防护性能更好。

[1]《兵典丛书》编写组.导弹:千里之外的雷霆之击[M].哈尔滨:哈尔滨出版社,2011.

[2]梅志远,谭大力,朱锡,等.铝质舰体轻型复合装甲试验研究[J].爆炸与冲击,2006,26(2):150 -155.MEI Zhi-yuan,TAN Da-li,ZHU Xi,et al.Experimental research on light composite armor of warship with aluminum alloy structure[J].Explosion and Shock Waves,2006,26(2):150-155.

[3]张延昌,王自力,顾金兰,等.夹层板在舰船舷侧防护结构中的应用[J].中国造船,2009,50(4):36 -44.ZHANG Yan-chang,WANG Zi-li, GU Jin-lan,et al.Application of sandwich panel in anti-shock design of warship’s side structure[J].Shipbuilding of China,2009,50(4):36-44.

[4]刘土光.复合材料在舰船上的应用展望[J].舰船科学技术,2005,27(3):9 -11.LIU Tu-guang.Development applied of composite structures for naval ships and submarines[J].Ship Science and Technology,2005,27(3):9 -11.

[5]李青,吴广明.水面舰艇舷侧抗冲击防护结构形式初探[J].中国舰船研究,2008,3(3):26 -29.LI Qing,WU Guang-ming.Study on the defend structures against impact on the shipboard of naval vessels[J].Chinese Journal of Ship Research,2008,3(3):26 -29.

[6]姚熊亮.舰船结构振动冲击与噪声[M].北京:国防工业出版社,2007.

[7]姚熊亮,侯明亮,李青,等.Y型舷侧结构抗冲击性能数值仿真实验研究[J].哈尔滨工程大学学报,2006,27(6):796-801.YAO Xiong-liang,HOU Ming-liang,LIQing,etal.Numerical simulation research on counter-impingement capability of Y-shape shipboard structure[J].Journal of Harbin Engineering University,2006,27(6):796 -801.

[8]范模.浮式生产储油装置浅水效应与Y型舷侧结构的研究与应用[J].中国海上油气,2004,16(5):289 -293.FAN Mo.Study and application of shallow water effect and Y -shape side structure of FPSO[J].China Offshore Oil and Gas,2004,16(5):289 -293.

[9]CHUNG K Y S,NURICK G N.Experimental and numerical studies on the response of quadrangular stiffened plates.Part I:Subjected to uniform blast load[J].International Journal of Impact Engineering,2005,31(1):55 -83.

[10]LANGDON G S,CHUNG K Y S,NURICK G N.Experimental and numerical studies on the response of quadrangular stiffened plates.Part II:Localized blast loading[J].International Journal of Impact Engineering,2005,31(2):85-111.

[11]朱锡,白雪飞,张振华.空中接触爆炸作用下船体板架塑性动力响应及破口研究[J].中国造船,2004,45(2):43 -50.ZHU Xi,BAI Xue-fei,ZHANG Zhen-hua.Plastic dynamic response and crevasse research of ship panels subjected to air contact explosion[J].Shipbuilding of China,2004,45(2):43-50.

[12]牟金磊,朱锡,张振华,等.爆炸冲击作用下加筋板结构变形研究[J].海军工程大学学报,2007,9(6):12 -16.MOU Jin-lei,ZHU Xi,ZHANG Zhen-hua,et al.A study on deformation of blast-loaded stiffened plates[J].Journal of Naval University of Engineering,2007,9(6):12 -16.

[13]施兴华,张婧,王善.接触爆炸载荷作用下单层薄板临界破坏分析[J].南京理工大学学报(自然科学),2009,33(2):238-241.SHI Xing-hua,ZHANG Jing,WANG Shan.Critical damage of thin plate under contact explosion loading[J].Journal of Nanjing University of Science and Technology(Natural Science),2009,33(2):238 -241.

[14]RAJENDRAN R,NARASIMHA N K.Deformation and fracture behavior of plate specimens subjected to underwater explosion a review[J].International Journal of Impact Engineering,2006,32(12):1945 -1963.

[15]唐献述,龙源,王树民,等.接触爆炸作用下板的塑性变形分析与实验[J].解放军理工大学学报 (自然科学版),2006,7(3):242 -246.TANG Xian-shu,LONG Yuan,WANG Shu-min,et al.Experimental and theoretical research on plastic deformation of plates caused by contact blasting[J].Journal of PLA University of Science and Technology(Natural Science Edition),2006,7(3):242 -246.

[16]侯海量,朱锡,古美邦.爆炸载荷作用下加筋板的失效模式分析及结构优化设计[J].爆炸与冲击,2007,27(1):26 -31.HOU Hai-liang,ZHU Xi,GU Mei-bang.Study on failure mode of stiffened plate and optimized design of structure subjected to blast load[J].Explosion and Shock Waves,2007,27(1):26 -31.

[17]姚熊亮,杨树涛,张阿漫.爆炸载荷作用下舰船板架的变形与断裂研究综述[J].中国舰船研究,2009,4(1):1 -7.YAO Xiong-liang,YANG Shu-tao,ZHANG A-man.Review for deformation and fracture behavior of ship stiffened plate subjected to blast loading[J].Chinese Journal of Ship Research,2009,4(1):1 -7.

[18]尚晓江,苏建宇,王化锋.ANSYS/LS-DYNA动力分析方法与工程实例(第二版)[M].北京:中国水利水电出版社,2008.

[19]时党勇,李裕春,张胜民.基于 ANSYS/LS-DYNA 8.1进行显示动力分析[M].北京:清华大学出版社,2005.

[20]姚熊亮,刘向东,庞福振.球面加载法在舰船舱室爆炸破坏环境中的应用[J].哈尔滨工程大学学报,2006,27(5):693-697.YAO Xiong-liang,LIU Xiang-dong,PANG Fu-zhen.Numerical research on welding deformation and residua stress of thick spherical cap structure[J].Journal of Harbin Engineering University,2006,27(5):693 -697.

[21]张阿漫,王诗平,汪玉,等.水下爆炸对舰船结构损伤特征研究综述[J].中国舰船研究,2011,6(3):1 -7.ZHANG A-man,WANG Shi-ping,WANG Yu,et al.Advances in the research of characteristics of warship structural damage due to underwater explosion[J].Chinese Journal of Ship Research,2011,6(3):1 -7.

[22]张振华,朱锡,刘润泉.潜艇典型结构在爆炸冲击载荷作用下开裂判据的试验研究[J].爆炸与冲击,2004,24(6):541-545.ZHANG Zhen-hua,ZHU Xi,LIU Run-quan.Experiment research of crack criterion of representative submarine structure subjected to explosive loading[J].Explosion and Shock Waves,2004,24(6):541-545.