安全壳内氢气浓度测量技术及其应用综述

2013-08-26王少波

罗 沙,王少波,覃 亮,庞 锋

(中国船舶重工集团公司第七一八研究所,河北 邯郸 056027)

0 引言

在核电站严重事故 (SA)下,由于高温下堆芯分解和氧化导致的锆金属与水的反应,以及熔化的堆芯残骸与混凝土的反应,将生成大量的氢气[1]。由于其较高的温度和压力,氢气的爆燃和爆炸可定义为对反应壳建筑完整性的主要威胁之一[2]。1979年美国三哩岛核事故、1986年苏联切尔诺贝利核事故及2011年日本福岛核事故均导致国际上对氢气特性及其控制的研究。

氢气的危害由严重事故序列、设备特性及反应壳隔间的结构和容积等多种因素决定[3]。为监测和消除安全壳内的爆炸风险,有必要采用一套安全壳内的氢气控制系统。该系统在安全壳内堆芯分解或熔化的情形下,具有氢气浓度监控和氢气控制的功能,限制安全壳内的氢气浓度,从而避免安全壳整体发生危险。氢气控制系统由氢气监测子系统和氢气消除子系统组成。

基准事故下测量安全壳内氢气浓度是有效预防和缓解核事故的措施之一。国际原子能机构 (IAEA)要求所有新建核电站都必须安装氢气控制系统[4]。在中国,根据GB13627《核电厂事故监测仪表准则》的规定,进行氢气浓度的测量是探测安全壳破裂可能性,实施核事故的缓解和长期监视的措施之一。同时,在中国核安全法规中,也包括了新建核电站必须考虑严重事故条件下的氢气控制措施的安全要求[5-6]。但是,目前已用在核电站安全壳内的氢气浓度测量系统均尚未得到严重事故条件的充分验证。

1 核事故下实现安全壳内氢气浓度测量的技术难点

在核电站的设计基准事故或严重事故工况下,实现反应壳内氢气浓度的安全、准确、稳定测量具有较高的技术难度。由于在事故条件下,反应堆会产生大量的氢气和热量并释放到安全壳内,在不加控制的条件下,安全壳内平均氢气浓度可达10%,局部可高达15%。安全壳内的温度可高达180℃,严重事故时甚至可达350℃。同时,密闭安全壳空间内的压力随着温度的增加而增大,在严重事故下安全壳内压力可达0.7 MPa。虽然安全壳压力的设计有一定的冗余考虑,但是事故工况下安全壳内局部区域氢气的大量积累可能引起氢气浓度超过爆炸下限。一旦引发氢气爆燃或燃烧,安全壳除受到强力冲击外,还将大幅增加安全壳内压力和温度负荷。如果压力负荷超过安全壳的设计压力的承受范围,将会影响安全壳完整性,严重情况下会导致安全壳内放射性物质对外释放,因此对氢气浓度的监测是非常重要的。

以中国二代改进型压水堆 (PWR)核电厂为例,在严重事故工况下,其安全壳内温度和压力和累计剂量分别可达到160℃和0.7 MPa和1×106Gy以上。同时,安全壳内存在混合气体 (由空气、氢气、水蒸汽、碘蒸汽、硼酸和碱性蒸汽等组成)及气溶胶,使得气体组分和状态相当复杂。在严重事故某些工况下,水蒸气含量可高达60%。此外,安全壳内的氢气浓度可高达10%以上,远高于氢气的爆炸限,因此存在很大的氢气爆炸风险。在此条件下,如何实现氢气浓度的连续稳定监测,以及如何确保氢气测量的安全性、准确性和设备可用性,都是必须加以解决的技术难题。

2 安全壳内氢气浓度测量方法及其原理

安全壳内氢气浓度测量方法从技术实现途径上可分为抽气取气样法和直接测量方法2类。

2.1 抽气取气样法

气体抽出式测量方法采用的氢气传感器安装在安全壳外,并且气体的预处理和分析都在安全壳外完成。安全壳内少量的高温高压高放射性气体被抽送到安全壳外,进行降温、除湿、降压、稳流和过滤等预处理。经过预处理的低温、低压、清洁的气体,可以送入分析仪器进行氢气浓度测定。这种方式对氢气传感器的要求相对较低,有利于其选型和应用,普通的商用仪表经过抗震设计后即可应用在此类系统中。此外,由于样品含量的分析是在安全壳外进行的,因此该方法并不一定要经过严重事故条件的验证[7]。

不过,在气体抽出式测量方法中,由于气体在传输和预处理过程中的冷却和水蒸气的冷凝,导致氢气相对于样品气的含量大大上升。因此,与安全壳内的实际氢气浓度相比,抽出式测量方式测得的氢气体积浓度明显偏高。也就是说,水蒸气的含量直接影响测量的准确性,并且水蒸气含量越大,测量偏差就越大。因此,如何通过数据补偿的方式对测量值进行修正,这对于保持气体测量状态一致性,消除水蒸气含量对测量结果的影响,以保证准确测量而言是很重要的。

2.2 直接测量法

直接测量方式中采用的氢气分析传感器或氢气敏感元件安装在安全壳内,通常不能直接输出氢气浓度信号,需要安全壳外的信号处理设备配合完成氢气浓度分析。由于安全壳内环境条件的特殊性和严酷性,普通商用的氢气分析传感器不能被直接应用。因此,安装在安全壳内的氢气传感器需要进行特殊设计和研制,经过完整的环境条件鉴定试验,以确保在事故工况下设备的可用性,之后设备才可以应用于核电厂安全壳内。鉴定试验通常包括热老化、辐照老化、抗地震、高温、高压、气溶胶、喷淋试验等。

根据测量原理的不同,直接测量方式可分为3类:热催化电极电阻变化法,氢氧催化反应温度变化法以及吸氢材料电阻变化法。其中,热催化电极电阻变化法与氢氧催化反应温度变化法均采用催化原理促使氢氧反应,其差别在于氢气敏感材料不同和催化实现方式不同。

2.2.1 热催化电极电阻法

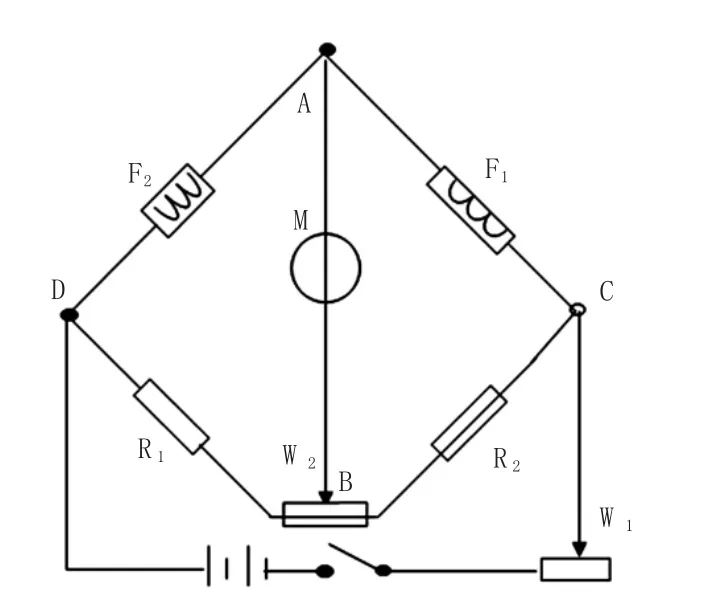

热催化电极电阻法的氢气敏感元件是由涂有催化剂的铂电极和参比电极组成,当探头接触到氢气和氧气的混合物时,在铂电极表面发生催化复合反应,氢气与氧气发生复合反应时产生反应热,反应热导致电极电阻变化,电阻变化值是氢气存在的特征信号。这一信号被送到安全壳外的惠斯通电桥(见图1)上完成氢气浓度的分析。惠斯通电桥可以增加测量的灵敏度,并进行温度补偿。其中的1~2个电阻为“活性的”,暴露在环境条件中。剩余的电阻为“参照的”,通过氢气无法渗透的绝缘层进行钝化。直流电能作用于相对称的2个节点上,并通过剩余的节点测量桥电压[8]。为达到催化反应的合适温度,保持较高的催化复合效率,并减少水蒸气对催化反应的影响,对催化电极持续采用外部供电进行加热,采用多孔金属材料的探头外罩,气体通过渗透方式扩散到氢气敏感材料中。但是,这种方法不适用于较高的氢气浓度条件,因为在此条件下,加热过程可能会造成氢气爆炸。

图1 惠更斯电桥原理示意图Fig.1 The schematic diagram of Wheatstone bridge

2.2.2 吸氢材料电阻变化法

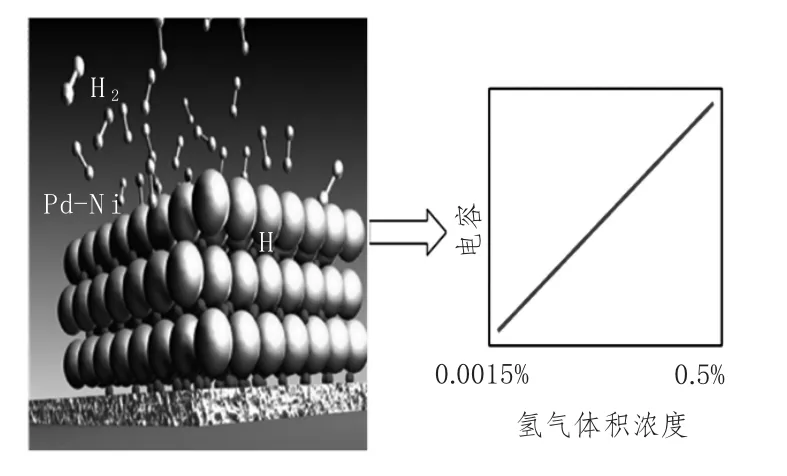

吸氢材料电阻变化法的氢气敏感元件是钯镍合合金或钯银合金类吸氢材料,其测量原理如图2所示。在有氢气的氛围下,氢气具有选择性地通过钯镍合金薄膜或钯银合金薄膜并被吸附在合金晶格内,造成合金薄膜的电阻或电容变化,变化信号通过安全壳外的惠斯通电桥转换后完成氢气浓度分析。与热催化电极电阻法类似,吸氢材料吸氢时放热,吸氢后需加热才能解吸氢气,并且这种方法同样也需要外部供电。

图2 吸氢材料电阻变化法的原理示意图Fig.2 The principle schematic diagram of method of measuring resistance variation of hydrogen-absorbing materials

2.2.3 氢氧催化反应温度变化法

氢氧催化反应温度变化法的氢气敏感元件是催化剂,其测量原理如图3所示。区别于上述直接测量方法,这种方法不需要对传感器供电,采用非能动的测量方式,在安全壳内环境条件下在催化剂的作用下自然发生氢气与氧气的化合反应,反应放出的热量造成催化反应温度变化[9-10],温度测量信号作为氢气浓度的特征信号被直接用于分析氢气浓度,温度测量信号传输到安全壳外,由信号处理单元完成信号接收和程序计算,计算结果为安全壳内氢气浓度。这种方式无需采用惠斯通电桥进行信号转化,测量直接迅速。

图3 氢氧催化反应温度变化法的测量原理Fig.3 The measuring principle of method of measuring reaction temperature variation during catalytic recombination of hydrogen-oxygen

3 安全壳内氢气浓度测量技术的研发及在中国的应用现状

根据对德国、俄罗斯、韩国、美国和中国等国家已应用在核电厂的氢气浓度测量装置的调研,目前抽气取样法大多用于核电厂基准事故下,这是因为基准事故下安全壳内气体的温度、压力、辐照剂量和实际氢气浓度均相对较低,所以对气体传输管路的要求较低,放射性物质泄露风险较小。

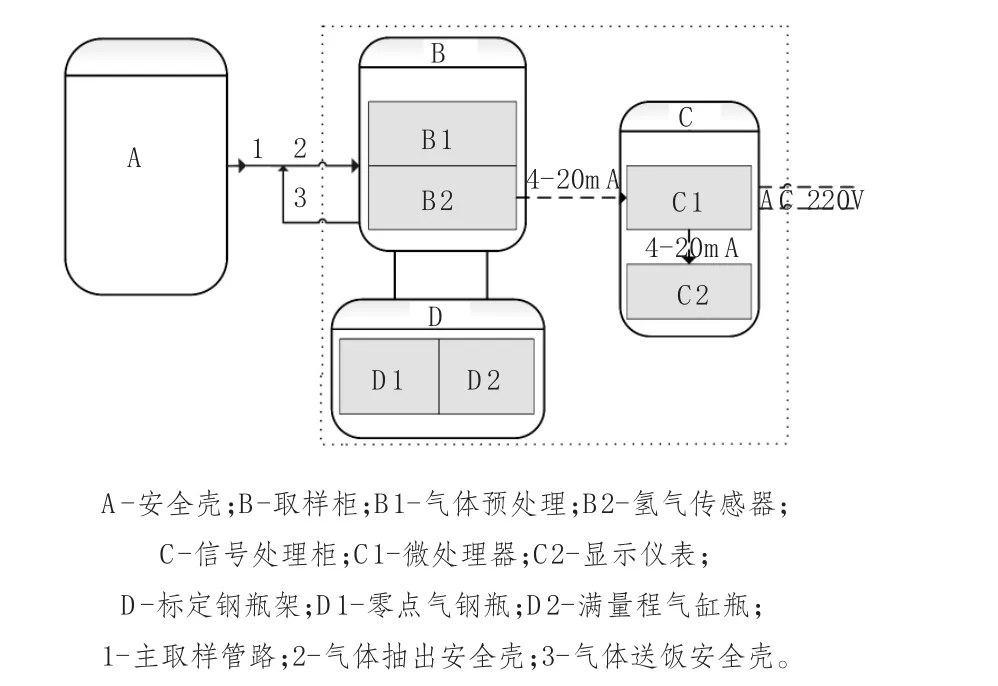

在国内,基于抽气取样法原理,中船重工第718研究所研发了核安全级HCM-10型氢浓度监测装置,其系统组成如图4所示。该装置具有能耗低、测量准确性较高、运行利用率高、稳定性高、可实现多点测量和自动启停控制等优点,但由于所采用抽气取样法的限制,它也存在系统组成较复杂、测量输出受安全壳大气中水蒸气含量影响较大等缺点。尽管如此,由于该装置适用于中国二代加强型核电厂ETY系统安全壳内氢气浓度的测量,因此已应用于中国秦山二期、方家山、福清、昌江等多个核电厂。

图4 HCM-10型氢浓度监测仪的组成Fig.4 The composition of HCM-10 type hydrogen concentration measuring device

在国外,针对常规抽气取样法的缺点,法国AREVA公司研发了HEMIT系统,采用毛细管进行气体传输,以最大程度的减少放射性物质泄漏的可能。同时对毛细管进行保温加热以尽量保证气体状态的一致性,氢气分析采用热导型氢气传感器。由于这些特殊设计,目前该系统已得到中国及芬兰核安全当局的认可,已应用于我国台山核电厂。但是由于保温加热措施带来能耗的增加,但如果发生全厂断电的严重事故,设备的可利用率会受到影响。

与抽气取样法相比,直接测量法具有系统组成简单、可靠性高、测量无滞后且不受水蒸气影响等优点,因此目前采用该方法的氢气测量装置及在核电厂的应用也为数不少。例如,德国采用热催化电极电阻法,研制出WS-85型氢气传感器,已应用于中国田湾核电厂1#、2#机组基准事故下安全壳内氢气浓度的测量。俄罗斯采用吸氢材料电阻变化法,研制出适用于核电厂严重事故下使用的氢气传感器,已应用于中国田湾核电厂1#、2#机组严重事故下安全壳内氢气浓度的测量。

中船重工第718研究所采用催化氢氧化合温度反应法,于2012年研制出CH-15型氢气浓度测量装置,其系统组成如图5所示。该装置的核心部件为氢气传感器,其具有以下特点:

1)无任何电子部件,无需外部供电;

2)具有多重防护设计,安全壳内复杂严苛的环境条件下工作可靠、性能稳定;

3)本质安全与防爆设计双保险,充分保证使用安全性。

通过对该装置的热老化试验、辐照老化试验、高温高压试验、压力和水蒸气含量影响试验、喷淋液试验、气溶胶试验、气体流场变化试验等一系列实验,充分验证了该装置的氢气传感器在严重事故下的设备可用性。目前,该装置已经或即将应用于中国红沿河、宁德和阳江等核电厂。

图5 CH-15型氢气浓度测量装置的组成Fig.5 The composition of CH-15 type hydrogen concentration measuring device

4 结语

在核事故中,安全壳内氢气浓度测量技术可以在防止放射性物质泄漏,保障人员和财产安全方面起到重要作用。在福岛核事故后,针对安全壳内氢气浓度测量的技术研发工作尤为引人关注。随着核电行业对核事故认识的不断深入,先进的氢气浓度测量装置必将大量应用于世界各国的核电厂,为提高核电安全水平做出贡献。

[1]CLÉMENT B,PETIT M,et al.In-vessel and ex-vessel hydrogen sources[R].Report NEA/CSNI R,15,2001.

[2]International Atomic Energy Agency(IAEA).Mitigation of hydrogen hazards in water cooled power reactors[R].Report IAEA-TECDOC-1196,2001.

[3]DENG J,CAO X W.A study on evaluating a passive autocatalytic recombiner PAR-system in the PWR large-dry containment[J].Nuclear Engineering and Design,2008,238:2554-2560.

[4]International Atomic Energy Agency(IAEA).Defence in depth in nuclear safety[R].INSAG-10-Safety Series No.75,1996.

[5]National Nuclear Safety Administration of China(NNSA).Technology policy about several important safety problems in designing a new nuclear power plant[R].Nuclear Safety Notice,2002.

[6]National Nuclear Safety Administration of China(NNSA).Safety of nuclear power plants:design[R].Safety Series HAF 102,2005.

[7]International Atomic Energy Agency(IAEA).Mitigation of Hydrogen Hazards in Severe Accidents in Nuclear Power Plants[R].IAEA-TECDOC-1661,2011.

[8]HOFFHEINS B,ROGERS J,LAUF D,et al.Low-Cost Hydrogen Sensor:Technology Maturation Progress[C].Proceedings of the 1998 U.S.DOE Hydrogen Program Review.NREL/CP-570-225315,1998.

[9]LU G,MIURA N,YAMAZOE N.High-temperature hydrogen sensor based on stabilized zirconia and a metal oxide electrode[J].Sensors and Actuators.B,Chemical B,1996,35:130-135.

[10]MARTIN L,PHAM A,GLASS R.Electrochemical hydrogen sensor for safety monitoring[J].Solid State Ionics,2004,175:527-530.