普通车床尾座自动进给改造

2013-08-25王步洲李朝阳毕相群

王步洲 李朝阳 毕相群

东旭集团自动化事业部 石家庄市

沈阳第一机床厂CA6140型卧式车床尾座进给自动化改造,改造参数:减速机输出转速2.4~12r/min,输出转矩139N·m,电机功率0.18kW。改造后,对批量零件进行加工时使用自动进给功能,对非批量零件进行加工时使用手动进给(摇动手轮实现)。将尾座进给改为电机加减速机驱动,电机驱动减速机将动力通过离合器传递给顶尖进给丝杠实现进给。不需要自动进给时,断开离合器,操作人员可通过手轮转动丝杠实现顶尖进给。

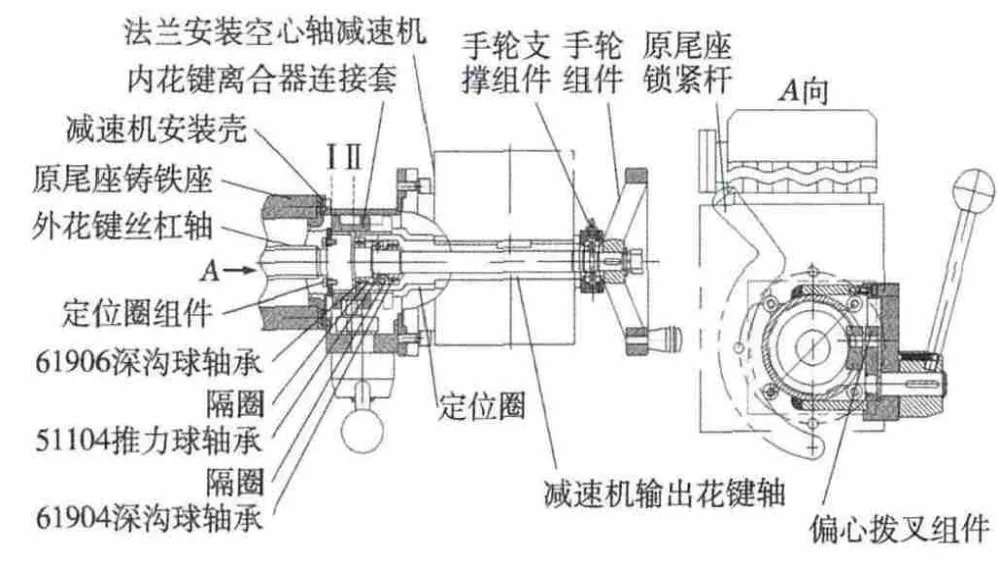

图1 车床尾座自动进给改造机械部分

(1)机械部分(图1)。摘除原尾座端盖,更换丝杠轴及加装图1中的14个零件(手轮组件仍使用原件)。当内花键离合器连接套处于Ⅰ位置时,离合器处于啮合状态,减速机将动力通过减速机输出花键轴,经连接套将动力传递给丝杠轴,实线尾座自动进给;处于Ⅱ位置时,离合器处于脱离状态,尾座进给通过摇动手轮实现。连接套的左右移动通过偏心拨叉实现。

增加的机械部分安装在尾座后部,安装孔尺寸与尾座端盖尺寸完全相同,考虑到增加了安装螺纹的工作载荷(承重1kg改为承重26kg),对尾座的 4个安装螺孔在原基础上深攻丝3牙以上;为使尾座锁紧杆能继续使用,将减速机安装壳设计为管料加板料的焊接结构,管状壳体避免了锁紧杆与新增加零件的干涉。外花键丝杠轴左部与原件结构完全相同,为保证偏心拨叉能顺畅轻松地左右移动连接套,外花键丝杠轴和减速机输出花键轴通过图1中3组轴承实现运转。定位圈对连接套实现右极限位置定位。偏心拨叉组件采用弹簧钢珠定位,可通过手柄方便灵活移动离合器(内花键离合器连接套),并使其停留在工作位置,实现尾座自动进给与手动进给的快速转换。设备改造件总重26kg(含减速机重量),对原设备的影响可忽略。当批量生产结束后,将原尾座的丝杠及端盖换回,即可恢复车床原貌。

图2 车床尾座自动进给电气控制

(2)电气部分(图2)。为不破坏原机床的完整性及安全性,改造的电气控制系统独立于原机床控制系统,使用一个小尺寸电控柜安装在被改造机床电柜门上。电机采用变频器控制,可大范围调速,实现对手轮转动操作。R1安装在电柜内部,调整一次后基本不再调试,停止按钮SB1安装在离合器手柄处,顶尖前进后退的切换旋钮SA1安装在减速机壳上。

设备改造后已使用两年多,操作方便,运行良好。