回转窑轮带的现场车削维修

2013-08-24覃韶明

覃韶明

(广西金河矿业股份有限公司,广西 河池 547000)

1 锌冶炼挥发回转窑存在的问题

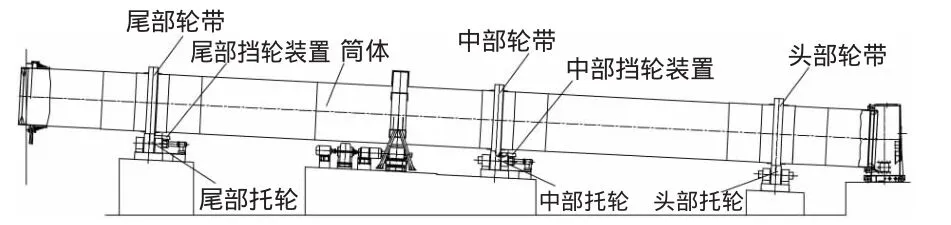

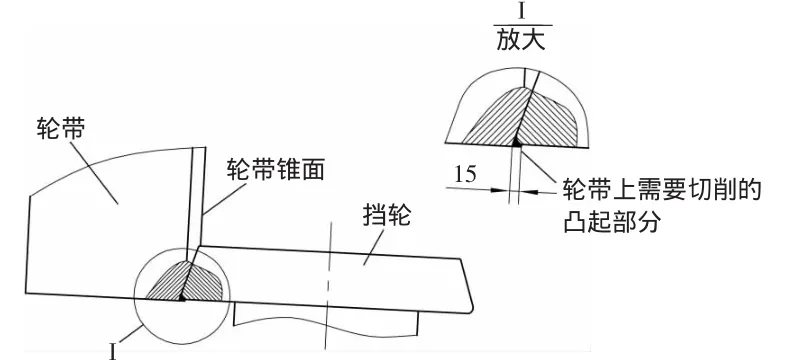

广西金河矿业股份有限公司使用中的一台φ2.45m×52m锌冶炼挥发回转窑,如图1所示,其中部轮带位于高温、淋水冷却区,由于轮带与挡轮的硬度不均匀,以及轮带与挡轮之间配合面的润滑情况比较恶劣等原因,导致在使用一段时间后,出现了轮带与挡轮间的配合锥面大端急剧磨损的情况。其磨损形状如图2所示,在轮带的锥面大端出现了一个高15mm×厚15mm凸起的环带(阴影部分)。随着轮带垫板的磨损,轮带与筒体之间的间隙增大,轮带的下部向筒体靠近,就造成挡轮被轮带上的凸环带轴向撬起又落下。这一故障不仅对挡轮轴承带来了严重的损害,而且在挡轮被撬起又落下的过程当中也使回转窑的运转出现了极大的震动,会出现"咚"的巨响,给回转窑的正常运行带来了严重的安全隐患。为了解决这一问题,在一次停窑换砖的间歇期,我们决定对轮带与挡轮的配合锥面进行修整。

图1 回转窑

图2 轮带异常部位示意图

2 维修方案

要对轮带与挡轮的配合锥面进行修整,可考虑的第一个方案是:将轮带拆下送到维修工厂进行加工。因为轮带位于回转窑的中部,且重量有17.3t,此方案中轮带的拆卸、运输、加工、再安装等工作量之大、难度之高、维修周期之长显然是我们无法接受的。第二个方案是:在现场采用热切割设备、手砂轮及錾子、锉刀等结合进行修整,但这个方案也因为工作量太大,维修周期太长,并且最主要的是质量无法得到有效保证而被放弃。最终,通过对现场情况进行综合分析,我们确定了第三个方案:利用回转窑本身带动轮带转动,再附加简易切削刀具,在现场进行车削修整。

3 车削工具及车削方法

3.1 车削前的准备工作

该回转窑有三档托轮支承,且中部和尾部设置有油压挡轮装置,可以控制回转窑的轴向上升与下降,以使其驱动小齿轮与筒体上的大齿轮达到充分均匀磨耗以延长其使用寿命的目的。当该回转窑的中部轮带与挡轮出现上述故障之后,作为应急措施,我们断开了中部挡轮的油压,只靠尾部挡轮来控制回转窑的轴向上升和下降。在轮带修整之前,需要按顺序完成如下步骤:①慢速转窑(筒体转一圈需1.5min);②通过尾部挡轮的油压装置,将窑体推向其轴向上升位置,使中部轮带与中部挡轮离开接触,两者间的间隙可保持在≥20mm的位置;③往尾部挡轮的两侧导向杆间塞紧马蹄垫铁;④将尾部挡轮的油缸内油压卸荷;⑤往三档托轮支承面注入润滑脂以迫使窑体轴向下降,直到尾部挡轮两侧导向杆间的马蹄铁被充分压紧为止。通过这些步骤,可以确保筒体在转动时的轴向平稳,从而保证筒体在带动中部轮带旋转的过程中,中部轮带的轴向和径向也是平稳的,为中部轮带的现场车削修整创造条件。

3.2 车削的工具及其安装

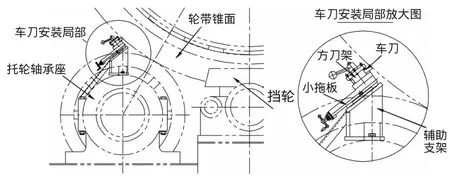

图3 车刀安装示意图

如图3所示,利用12mm厚的钢板及10#槽钢等制作一个辅助支架。将中部托轮右侧轴承座上的挡水棚拆除,利用轴承盖顶上的吊装孔(M30)、挡水棚的两个安装孔(M16,相距220mm)以及轴承上下盖的连接螺栓等轴承座上的现成条件,将辅助支架固定在轴承座顶上。再将一个C620车床的小拖板安装在辅助支架上。在辅助支架的制作中,要求保证小拖板与辅助支架之间在拧松紧固螺钉后可以实现少量的旋转,以此保证切削过程当中的人工轴向进给调整;安装好小拖板与方刀架后,要先缓慢转动窑体以观察方刀架与轮带之间的相对位置是否适合安装车刀,如不适合,要及时做出调整;车刀为YT14硬质合金焊接端面车刀,要求车刀安装后其基面可以正对轮带的轴心线或稍低于轮带轴心线。

3.3 车削的步骤

①以0.25r/min的速度转动窑体(此时轮带的被车削面的线速度约为3.5m/min)。②以0.2mm的径向进给量试切轮带配合锥面上凸起的环带,在窑体转过整圈后,可以适当地加大切削进给量及将窑速调整到0.8r/min(此时轮带的被车削面的线速度约为11.2m/min),并要在切削的过程中注意及时根据轮带的情况通过小拖板手柄调整车刀的进给量;在切削过程中还应注意不要使切屑掉落到托轮支承面上。③只做径向进给,需要做横向进给时,可以略为松开小拖板的紧固螺钉实施轻微调整,④重复上述过程,直至轮带的车削表面达到技术要求为止。

4 车削的效果

通过上述方法加工,最终完成整个轮带配合锥面的修整工作,车削完成的部位表面粗糙度可达到Ra12.5。维修结束后经过实践使用,该回转窑由于中部轮带与挡轮的配合锥面异常引起的故障已彻底消除。

5 结语

依靠回转窑本身的回转条件,对由于不均匀磨损而出现表面形状异常的轮带进行现场车削,文中应用的方法灵活实用、车削装置简便有效,达到了采用小装置解决大问题的目的。