蹄-鼓式制动器接触分析

2013-08-24陕西汉德车桥有限公司西安710200郑小艳丁炜琦

陕西汉德车桥有限公司 (西安 710200)郑小艳 丁炜琦

制动器是保证汽车行驶安全性的关键,对于鼓式制动器,制动力的产生是靠摩擦片和制动鼓之间的摩擦产生的,因而制动鼓的好坏直接影响汽车的制动性能。在汽车制动器设计中,有限元分析为优化制动器结构参数提供了有力依据。本文对某重型卡车后轮鼓式制动器(领、从蹄式)进行接触分析,模拟整个制动过程,并与三种不同改进结构的制动鼓进行对比分析。

1.分析模型

图1为蹄-鼓式制动器结构,制动器由制动鼓、制动蹄和摩擦片三部分组成,制动蹄的促动力来自凸轮传递的气压制动力矩。在促动力的作用下制动蹄绕支撑销张开,与转动的制动鼓摩擦,产生制动力矩。

图1 蹄-鼓式制动器结构

2.有限元模型的建立

(1)网格与接触设置 本文利用三维建模软件对蹄-鼓式制动器进行三维实体建模,然后导入前处理软件中建立有限元模型。为了提高计算速度和精度,采用8节点六面体实体单元对制动鼓和摩擦片进行网格划分,4节点壳单元对制动蹄进行网格划分。

在摩擦片和制动鼓内表面建立接触关系,其中制动鼓内表面为主面,摩擦片外表面为从面,类型为面面接触,设置静摩擦系数和动摩擦系数都为0.4;摩擦片与制动蹄间通过多个铆钉连接,所以在建立模型时,通过在结合面上将摩擦材料与制动蹄上对应的节点共用,即结合表面采用同一层节点,而结合面两侧则采用不同的材料划分单元网格;为了模拟制动鼓与摩擦片间的相对滑动,方便给制动鼓施加强制转动位移和约束,建模时,制动鼓底面采用壳单元。

由于分析过程中需考虑温度的影响,所以在设置材料属性时应选用与热相关的材料卡片,分别为制动鼓、摩擦片和制动蹄创建热材料,材料参数如表1 所示。

表1 材料参数

蹄-鼓式制动器有限元网格模型如图2所示,共有单元100 458个,节点117 746个。

(2)约束条件与加载过程 根据蹄-鼓式制动器的实际工作状态,对其添加约束和载荷。在制动过程中,凸轮轴张开,在张开力的作用下制动蹄绕支撑销转动,使摩擦片与转动的制动鼓接触,大部分的制动能量由制动鼓吸收,使制动鼓温度升高,而制动鼓温度过高,将引起制动力矩减小,热应力增加,因此,在计算制动鼓强度时,必须考虑温度的影响。

图2 蹄-鼓式制动器有限元网格模型

故约束只放开制动鼓和制动蹄支撑销孔绕轴向的转动自由度,在制动鼓底面中心处施加强制转动位移,0.1~1s内转动25rad,在制动蹄凸轮轴孔处施加张开力,大小为5×104N,同时为了考虑温度的影响,在制动鼓内表面施加温度场,0.5~0.6s内温度从1℃上升到200℃,0.6~1s内保持200℃不变。

由于所有约束和载荷都必须与时间相关,所以在施加各个约束与载荷时必须先分别定义约束、载荷及温度随时间变化的曲线。

蹄-鼓式制动器约束加载后有限元网格模型如图3所示。

图3 蹄-鼓式制动器约束加载有限元模型

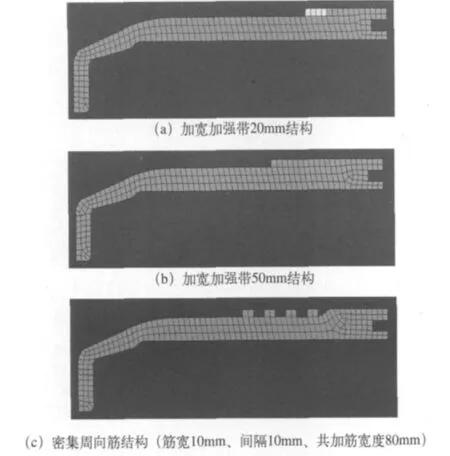

(3)改进的制动鼓结构 “网格与接触设置”中模型为某重型卡车简化后的制动鼓模型,在原始制动鼓模型的基础上提出三种不同的改进结构,并进行对比分析。三种不同改进结构的制动鼓截面网格如图4所示。

图4 三种不同改进结构的制动鼓截面网格

将三种不同改进结构的制动鼓按照(1)、(2)所述,设置与原始结构相同的材料属性、接触、约束和加载。

3.分析求解

(1)设置求解过程控制参数 设置计算终止时间为1s,计算结果文件的输出间隔为0.01s。

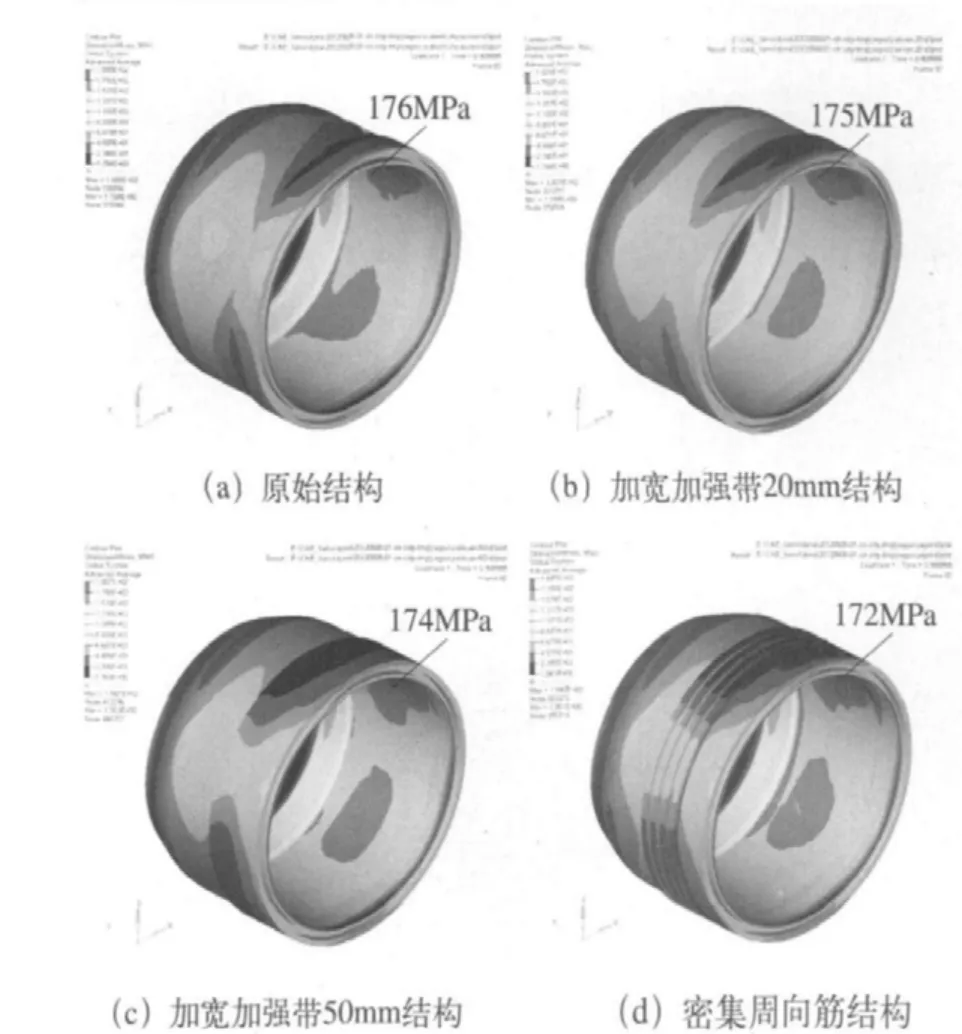

(2)求解结果对比分析 用后处理软件查看求解器的运算结果,分别导入原始结构和三种不同改进结构的计算结果文件,对比0.9s时蹄宽中点所对应的制动鼓内、外表面的应力,如图5、图6所示。

图5 0.9s时蹄宽中点所对应的制动鼓内表面应力云图

图6 0.9s时蹄宽中点所对应的制动鼓外表面应力云图

根据表2将原始结构与三种不同改进结构的制动鼓,就0.9s时蹄宽中点所对应的内、外表面应力,以及各个制动鼓的重量对比可知:三种不同改进结构的制动鼓内、外表面应力较原始结构都有所降低,综合考虑应力与重量,密集周向筋结构的制动鼓内、外表面应力降低最多,且重量较原始结构增加值小于加宽加强带50mm结构,所以为最优改进设计方案。

表2 结果对比分析