乳化炸药产品质量的影响因素分析

2013-08-24滕建政

滕建政

黔西南州乐呵化工有限责任公司,贵州兴义 562401

乳化炸药的殉爆距离可达到50mm以上,猛度值14ram左右,爆速每秒3400m 以上,乳化炸药反应速度快,性能可靠,目前已经形成一个完整的抗水工业炸药体系。近年来,我国乳化炸药取得了较快发展,但是与发达国家相比还存在很大差距,如:自动化水平低,工艺设备落后、可靠性差等。所以科技工作者还需要不断加强改善,找出影响炸药产品质量的因素,并采取有效的控制措施,推动我国乳化炸药工艺技术的进步,提高乳化炸药的产品质量。

1 乳化的生产工艺

生产乳化炸药的工艺主要有两种,分别是带压式管道生产工艺和常压敞开式生产工艺,实际的生产中前者较为常用。目前乳化炸药的工艺没有统一的安全技术标准,所以生产过程中有许多问题等待我们去探究。连续乳化炸药的生产线由水相溶解系统、油相溶解系统、水相泵、油相泵、高能乳化器、乳胶泵、冷却器、连续混合器、包装机等设备组成。其中,硝酸铵、硝酸钠等充当水相材料,石蜡、复合蜡、机油等为油相材料,将亚硝酸钠的水溶液以及柴油、乳胶体均与混合作为发泡剂。

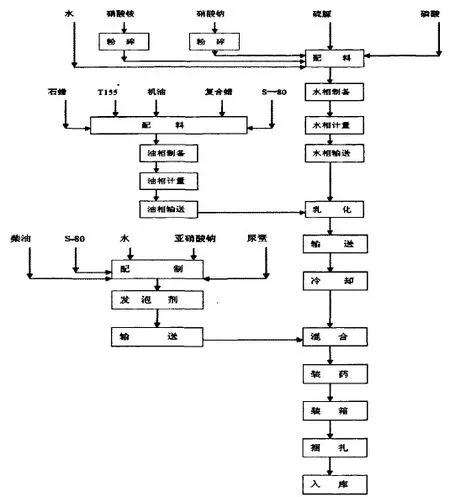

图1

乳化炸药的生产工艺流程如图1 所示,首先将计量后的水倒入水相融化罐内并打开开启开关,再将称量好的硝酸钠加入罐内,当温度达到一定值时,把溶液倒入水相储存罐待用。加热复合蜡,直至融化后流入油相融化管内,对其进行搅拌加热,预热乳化剂,加入油相融化管,融化罐达到工艺温度时,将溶液置于油相储存罐内待用。分别对乳化器和输送管道进行预热处理,再将水相和油相输送至乳化器内,乳化基质经过乳化后用冷水冷却,使其温度降到工艺要求温度,进入敏化器中与珍珠岩混合并搅拌,最后将敏化后的炸药输送至自动装药机,再进行包装、入库。

2 乳化炸药产品的质量影响因素

2.1 原材料的影响

1)乳化剂的影响

在乳化炸药的生产过程中,虽然乳化剂含量较少,但是却发挥重要的作用,由于其HLB 值不同,所以表面活性剂所表现的出来的亲油性和亲水性也不同,根据不同的HLB 值,表面活性剂有不同的用途。实验证明,HLB 值在3 ~6 之间时,表面活性剂可以用作W/0 型的乳化剂。SP-80 为不饱和酸,容易产生破乳现象;作为高分子乳化剂,二聚异丁烯丁二酰亚胺的亲油基和亲水基分布特点,能够很好地保证乳化炸药的储存稳定性,经过长期的经验和大量的试验证明,将二者结合为符合乳化剂,乳化的可靠性和稳定性都有所保障。

2)油相材料的影响

首先,油相材料在在乳化液中发挥连续相的作用,由于其自身具有大分子长键结构,容易形成W/0 乳化液结构;第二,油相材料可以使氧化剂水溶液分散,并且包裹其中,既能够防止分层,又能阻挡外部水源,所以具有较强的抗水性;第三,油相材料可以起到润滑剂作用,减少了机械设备工作过程中产生的摩擦,降低乳化炸药的机械敏感度,所以油相材料一定程度上提高了产品的安全性;第四,油相材料的物理性质(颜色、硬度、黏度等)适宜,由相应的蜡类、油类以及高分子聚合物等组成的复合油相,与乳化剂相匹配,可以有效的提高产品的稳定性。

3)氧化剂水溶液,

氧化剂水溶液具有资源广、价格低等优点,乳化炸药的工业生产中常用的氧化剂水溶液为硝酸铵。硝酸铵作为乳化炸药的分散相,氧化剂可以通过氧化还原反应成为整个体系中氧的来源,为爆炸反应提供条件,但是由于硝酸铵的比容大,随着温度的变化容易析出晶体,不利于产品的稳定性,所以通常采用符合氧化剂来制备氧化剂水溶液(如硝酸铵、硝酸钠等混合),克服硝酸铵的不足,能够很好地满足生产需要。

2.2 敏化对乳化炸药性能的影响

敏化过程有物理敏化和化学敏化两种方式,是乳化炸药生产的核心工序,敏化时要合理控制温度大小、工艺顺序和敏化剂添加量。物理敏化一般采用径粒为0.2mm ~0.5mm 的珍珠岩,闪入珍珠岩时,乳化炸药随基质温度的变化表现出不同的性能,温度过高时,珍珠岩失去敏化效果,温度超低时,珍珠岩易碎,实验得出适宜的温度在40℃~66℃之间。化学敏化一般利用硝酸铵和亚硝酸盐发生化学反应,产生大量气泡。发泡剂的加料时间和位置直接影响乳化炸药的性能,实际生产中要结合工程以及季节的具体情况来设定。

2.3 装药对乳化炸药产品质量的影响

装药时,装药温度与装药压力的控制直接影响装药密度的大小,进而影响乳化炸药产品的质量。以RZY-16 型乳化自动装药机为例,标准装药密度为0.95 g/cm3~1.15g/cm3,若温装药温度过高,纸筒容易破损;装药温度过低,会使装药密度增大,影响破乳分层速度和装药速度。经实验得出,夏季装药适宜温度为30℃~35℃,冬季适宜温度为35℃~40℃。由于硝酸铵的溶解度随压力增大而降低,较大的装药压力会使水相溶出,加快分层速度,若采用珍珠岩敏化,会使珍珠岩破碎,进而影响殉爆距离和爆速,实际生产中,压力控制在5MPa 左右。

2.4 生产设备以及加工工艺对乳化炸药产品质量的影响

乳化器、冷却机以及自动装药机是生产乳化炸药的主要关键设备,是乳化炸药产品的质量保障。例如,好的乳化器能够使油相和水相充分分离,形成精细、均匀的乳胶粒子,确保乳化炸药稳定性。乳化炸药的生产工艺模式、温度、压力等是决定产品质量的关键性因素,目前的生产中呈现工艺多样化,实际生产中,要对工艺模式进行合理规划,建立一套标准化的生产线,并严格控制好温度、压力等参数。

3 结论

在乳化炸药的生产过程中,生产工艺、生产设备、原材料是影响产品质量的关键因素,所以生产时,做好原材料的把关,采用成熟、可靠的工艺技术,制定标准的生产工艺流程,严格控制温度、压力等工艺参数,保证工艺技术与设备相匹配,生产出高质量的乳化炸药产品。

[1]王让刚,莫元玲.乳化炸药产品质量的主要影响因素研究[J].科海故事博览·科技探索,2010(8):15-17.

[2]李文华.影响乳化炸药质量的因素及分析方法[J].黑龙江科技信息,2009(11):33-35.