刀尖圆弧半径补偿指令在数控车削中的应用

2013-08-23东北大学工程训练中心沈阳110004张立君张树军刘春城张国斌

东北大学工程训练中心 (沈阳 110004) 张立君 张树军 刘春城 刘 悦 张国斌

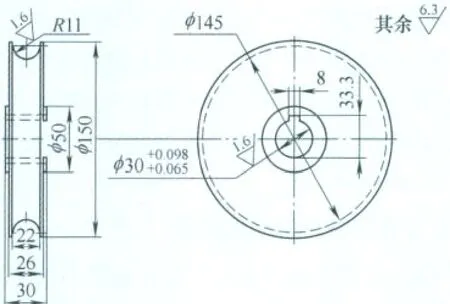

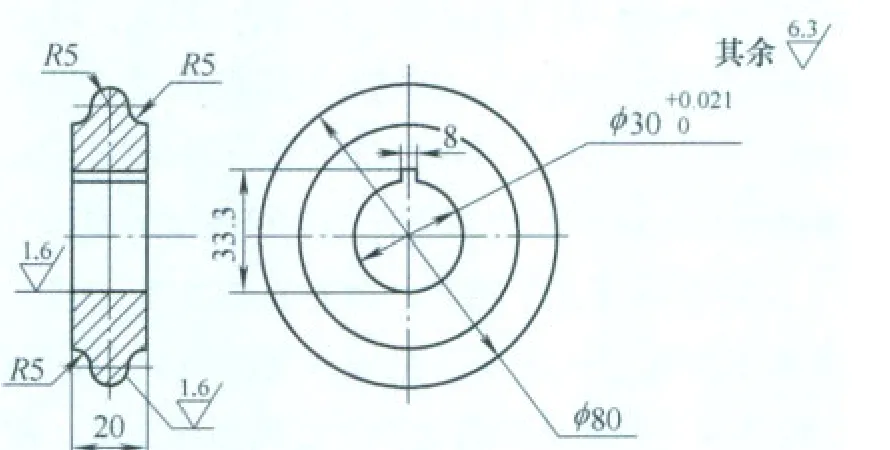

图1的绳轮,材料为Q235钢,毛坯尺寸分别为φ160mm×35mm,等离子切割成形。图2所示的凸轮,材料为45钢,φ85mm×25mm冷轧棒料锯割成形,加工数量均为30件。其工件的圆弧轮廓在普通车床上使用双手控制加工,加工效率低、圆弧形状和尺寸不易保证。使用样板刀(或称为成形车刀)加工,刀尖的圆弧半径与绳轮的圆弧半径一致,加工时,直接径向切削,由于刀头较宽,会产生较大的径向切削力,并且产生振动,使圆弧的表面质量受到影响,刀具刃磨技术要求高。在数控车床上加工圆弧时,使用下列形状的刀具:尖刀、直刃切刀,会发生刀具与圆弧干涉,出现圆弧过切或欠切问题,使用偏刀,需要使用两把刀具,不仅编程复杂,还会出现接刀痕迹,这是图样不允许的。只能使用圆弧车刀加工,使用样板刀同样会产生较大的径向切削力,并且产生振动,使圆弧的表面质量受到影响。使用较小半径的圆弧刀切削,若不考虑刀尖圆弧半径补偿,加工凹圆弧时,会使加工后的圆弧半径变大;加工凸圆弧时,会使加工后的圆弧半径变小。使用刀尖圆弧半径补偿指令时,需要考虑刀具刀尖半径补偿的位置和补偿的时机,否则将会出现报警或过切、欠切的现象。因此使用刀头半径适宜的圆弧成形刀进行该工件的加工时,需要正确使用刀尖圆弧半径补偿指令、选择适当的编程方法、适当的补偿方法、补偿的位置,才能高效、稳定地完成加工任务。

由图示及上述分析,该绳轮和凸轮的加工难点为:①加工圆弧时,刀具选择不当,圆弧形状和表面粗糙度难以保证。②使用刀尖圆弧半径补偿指令,补偿的位置错误时,系统会报警。③手工编写合理简洁的程序比较困难。④加工圆弧时装夹可靠性差,制定合理的装夹工艺是编写正确程序的基础。

图1

图2

1.数控车床的刀尖半径补偿说明

刀具半径补偿的过程分为三步:第一,刀补的建立。刀补的建立是指刀具从起点接近工件时,车刀圆弧刃的圆心从与编程轨迹重合过渡到编程轨迹偏离一个偏置量的过程,该过程必须与G00或G01指令一起使用才有效。第二,刀补的进行。执行有G41、G42指令的程序段后,刀具中心始终与编程轨迹相距一个偏置量。第三,刀补的取消。刀具离开工件,刀具中心轨迹要过渡到与编程重合的过程。

车削时进行刀尖半径补偿的注意事项(以DASEN-3i系统为例):

(1)在进行刀尖圆弧半径补偿时,程序中有下列指令时,系统将报警:①G17 G19(补偿中的平面与指定的平面不同时)。②复合指令G74 G75 G76。③刀具半径补偿指令的建立与取消的程序有G02、G03圆弧插补指令时。④在处理干涉单节程序中,有一个单节程序执行跳步时,交点无法求出。⑤预读了有错误的单节程序时。⑥在无干涉回避情况下有干涉产生时。⑦在没有刀具半径补偿功能下指定刀具半径补偿时。

(2)确定刀尖进行圆弧半径补偿时需要考虑以下几个问题: ①刀尖半径应该适宜,应该不大于加工圆弧。切削凹圆时,为了避免过切和编程出错,刀尖半径R最好小于凹圆圆弧半径的一半。②切削凹圆时,确定合适的补偿距离(建立刀尖圆弧半径补偿的坐标应该不小于工件坐标+2倍刀尖半径R)。③清楚刀具的车削轨迹,以便确定刀尖刀沿的位置,加工上述工件使用的是前置刀架的数控车床,因而,使用G42刀尖圆弧半径右补偿,使用8号刀沿位置。④车削凹圆时,取消补偿的位置和时机(避免发生碰撞)。⑤采用切线切入或法线切入方式建立或取消刀补。对于不便于采用沿上述两种方式时,可根据情况增加一个辅助程序段。⑥为了防止刀具在刀具半径补偿建立与取消过程中产生过切现象,程序段的起始与终点位置最好与补偿方向在同一侧(车削凹圆时,该点最好在圆弧内侧)。⑦在刀具补偿的程序段内,在补偿平面内一般不允许存在连续两段以上的非移动指令,否则刀具也会产生过切现象。补偿平面非移动指令通常指:仅有G、M、S、F、T指令的程序段(如G90 M05)及程序暂停程序段(如:G04 X2.)。⑧在调用新的刀具前,必须取消刀补补偿,否则会报警。

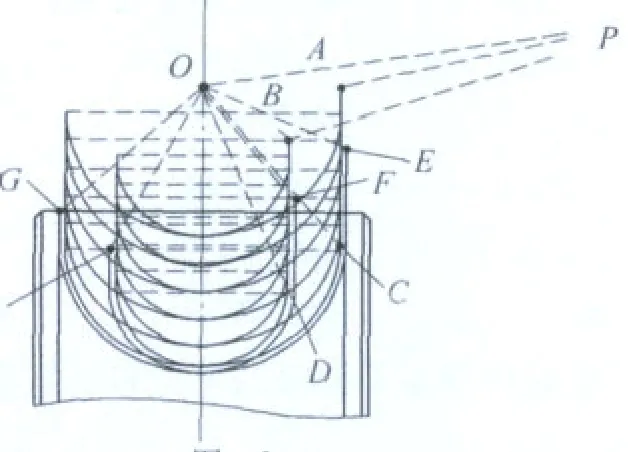

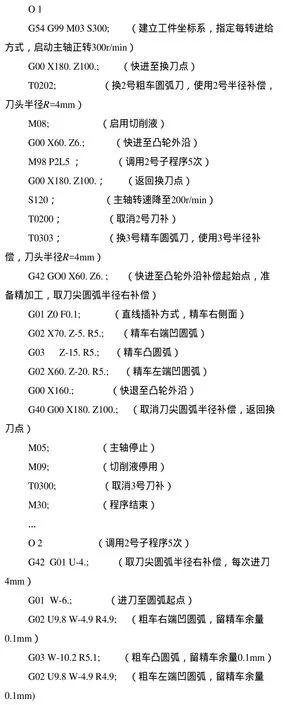

加工该绳轮时刀具进行圆弧半径补偿的轨迹见图3。

(3)走刀轨迹说明:粗车刀从换刀点P快进至子程序循环点(编程点A,刀尖圆心点B),经过6次粗车刀具从C(编程点)、D(刀尖圆心点),快退至O点(过渡点),从此点退至换刀点P换精车刀,精车刀快进至精车起点(编程点E,刀尖圆心点F),进刀直线精车右侧面,精车圆弧,直线精车左侧面至G(编程点)、H(刀尖圆心点),快退至O点,从此退至换刀点,程序结束。

图3

2.工件的加工方案——以绳轮为例

在数控机床上加工工件,合理的加工方案的确定是正确编写程序的基础,而方案的确定是以如何保证加工精度,提高生产效率,充分发挥数控机床优势为原则的。绳轮工件的方案需要装夹三次。第一次: 首先采用自定心卡盘装夹1/3毛坯长度,加工绳轮右端面φ50mm台阶,绳轮大径车至φ151mm。第二次:掉头装夹φ151mm处,加工绳轮左端面φ50mm台阶,保证工件长度30mm,绳轮大径车至φ151mm,钻中心孔,使用φ28mm钻头钻孔,最后精车φ30mm孔。转序由数控线切割机床或插齿机加工键槽。第三次:单动卡盘装夹找正加工好的心轴,压入方键,将绳轮装入心轴,旋紧螺母。加工绳轮外径至尺寸,两端倒角;换圆弧粗车刀粗车圆弧,留余量0.2mm,换圆弧精车刀,精车圆弧。凸轮也参考绳轮的加工方案。

3.刀具的材料、结构与几何形状

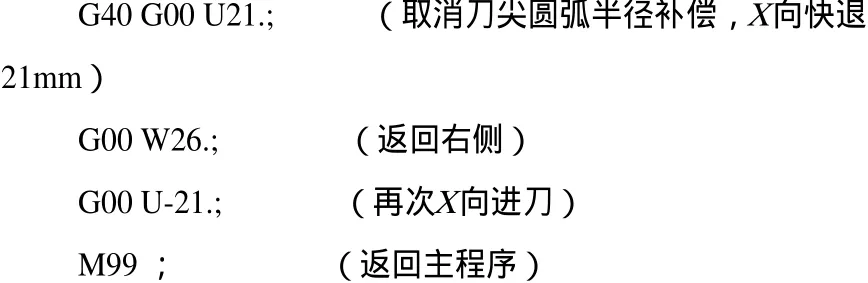

加工这两种圆弧,选择刀具十分关键,材料选择不当,不仅影响效率,在刀具磨损后,将影响圆弧的表面粗糙度和形状。使用机夹可转位成形车刀时,要选择刀头长度大于绳轮槽深和凸轮高度的刀杆,以避免刀杆与圆弧发生干涉。使用YT15硬质合金材料焊接式车刀加工圆弧,刀具刃磨和切削时刀具易崩刃。为了减少刀刃崩刃,建议不使用YT 类硬质合金材料。根据工件加工时切削速度较低,在数控车床上可以连续充分使用切削液的实际情况,使得切削热对刀具的影响大大降低,刀具的硬度和耐热性可以作为次要衡量指标,韧性(抗弯强度)作为首要指标。刀头材料可以选用钨钴钛类硬质合金YT5;钨钴类硬质合金YG6、YG8或钨钛钽(铌)钴类硬质合金YW1、YW2类材料。条件允许时,可以广泛使用细晶粒或超细晶粒的硬质合金、涂层硬质合金。根据这两个工件的加工数量和精度要求,使用两把刀加工圆弧,其车刀圆弧半径要适宜,刀头半径太小强度低,刀头半径太大径向切削力大易振动,并且易过切和报警,刀头半径可以选R=3!4mm。刀具结构可以是机夹可转位成形车刀或焊接式车刀,机夹可转位成形车刀可以使用涂层硬质合金刀片,刀片型号为R型。焊接式车刀由60°螺纹车刀手工刃磨成形,条件允许,可以使用数控线切割机床,将刀头切割成形,再用油石研磨,降低切削刃的表面粗糙度值。实际加工时选择的刀具材料为YW硬质合金焊接式车刀,粗车刀使用YW2,精车刀使用YW1。圆弧刀的形状及结构如图4所示。

图4

4.切削用量的选择(以绳轮为例)

粗车:工件转速n=150r/min;进给量f=0.2mm/r;背吃刀量ap=4mm。

精车:工件转速n=200r/min;进给量f=0.1mm/r;背吃刀量ap=0.2mm;

5.绳轮工件的装夹方法

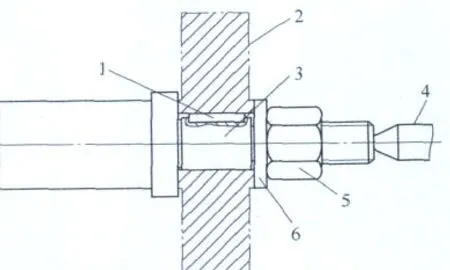

为了提高装夹刚度,圆弧加工前,φ30mm孔及键槽已加工完毕,采用圆柱心轴(见图5)装夹,不仅提高了装夹可靠性,也能保证孔与圆弧的同轴度要求。凸轮的装夹也可以参照绳轮的装夹方法。

图5

6.加工程序

加工这两个圆弧,需要多次走刀,使用一般的编程方法,编程工作量大、程序内容多且易出现错误,但是坐标容易计算和判断。也可以使用调用子程序方式进行粗车,能够减少编程内容,但是需要准确计算出补偿的位置坐标,否则会出现圆弧小径尺寸超差、切削轨迹出现错误、报警等问题。

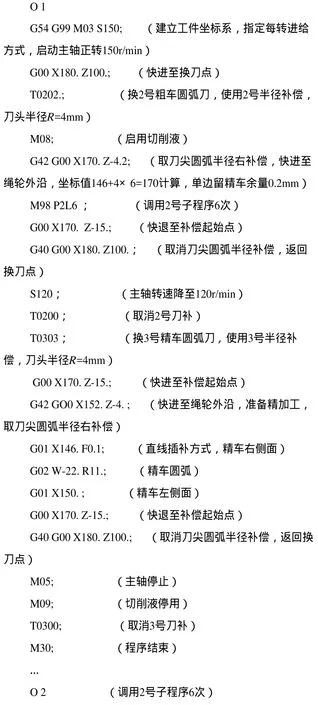

绳轮采用调用子程序的编程方法如下(数控系统为DASEN-3i):

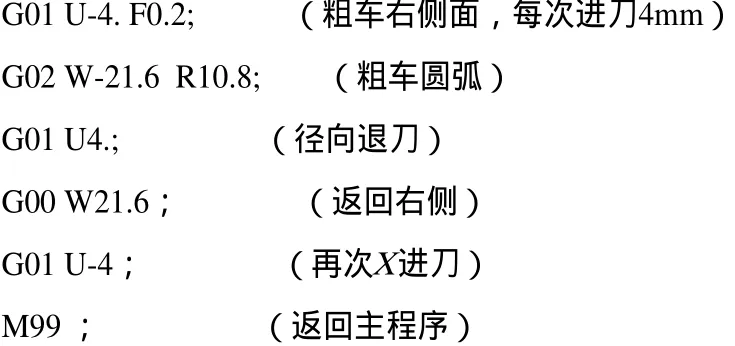

凸轮采用调用子程序的编程方法如下(数控系统为DASEN-3i):

7.结语

在数控车床上加工工件,使用刀尖圆弧半径补偿指令时,因为补偿的时机和位置很难确定,在模拟仿真过程中是否过切不易判断,导致实际加工时,出现工件轮廓错误。需要选择刀头半径合适的车刀,选择补偿的位置,仔细仿真和校验程序并进行试切。