外伸式端板螺栓连接节点的有限元分析★

2013-08-23高磊磊

李 丰 高磊磊

(河南工程学院土木工程系,河南郑州 451191)

0 引言

梁柱节点连接是门式刚架结构和多层钢框架结构研究设计中重要内容之一,节点连接的可靠性和有效性对结构整体性能影响重大[1]。在梁端焊上端板,用高强螺栓将端板再连接于柱翼缘上的节点连接形式称为端板螺栓连接,当端板伸出梁高范围之外时称为外伸式端板螺栓连接[2]。端板螺栓连接属于抗弯连接的一类,在门式刚架结构和多层轻型钢框架结构中,该连接形式在梁和柱的工地连接方面应用十分广泛。CECS 102∶2002门式刚架轻型房屋钢结构技术规程(2012年版)中就推荐采用端板螺栓连接作为主要的梁柱连接和拼接节点。同时,端板螺栓连接节点本身属于高次超静定,接头处应力分布非常复杂,影响节点工作性能的因素众多,例如端板厚度、螺栓的布置和节点构造等。因此,在设计计算时很难将影响节点性能的众多因素精准考虑。本文以外伸式端板螺栓连接为研究对象,通过改变连接的端板厚度和螺栓直径两个影响因素,使用有限元软件ANSYS8.0进行弯矩—转角曲线和节点受力性能研究,分析两因素对端板连接节点性能的影响。

1 有限元模型

1.1 模型描述

梁柱端板连接构造形式不同时,有限元分析参考文献[3][4]进行试件模型设计。梁和柱均为焊接H型钢,截面尺寸分别取300×160×8×12和300×250×8×12(单位mm)。梁、柱和端板材料均采用Q235,钢材弹性模量为2.06×105MPa,材料开始屈服时的应变定为0.001,屈服应力为235 MPa;随后,刚度值设定为材料初始刚度的2%,直到应变等于0.011;极限应变值设定为0.021,极限应力等于400 MPa[5]。对于螺栓杆、栓头和栓帽等螺栓所用材料,比例阶段的应变终值取0.002。材料达到屈服点时相应的应力、应变分别取630 MPa,0.006;破坏阶段的极限应力取830 MPa,应变取0.016。梁柱翼缘与端板的焊缝采用溶透焊,焊缝质量等级二级;端板和腹板的焊缝定义为等强度焊缝,质量等级为外观检查二级。使用Von-Mises屈服准则和相关流动准则进行计算[6]。

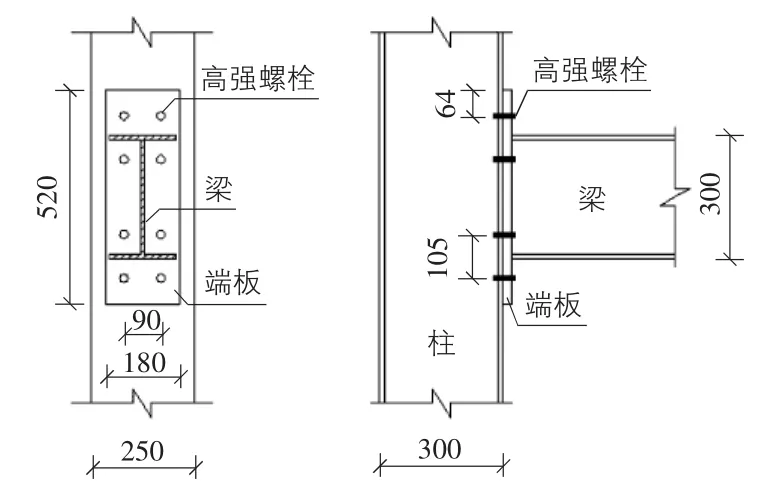

实验分两组共设计6个试件(尺寸见表1和图1),研究螺栓直径(BOLT组)和端板厚度(EEP组)两个因素变化对端板节点承载性能的影响。为了对分析过程进行简化,不考虑螺栓孔边缘应力的非线性变化、柱和端板间的自由变形、端板和螺栓的几何缺陷所引起的相互作用。假设螺栓在孔中与边界不发生接触,且通过预加力螺栓的螺距间的摩擦力来传递剪力[7]。

表1 试件一览表 mm

图1 梁柱端板连接尺寸(单位:mm)

1.2 单元选取、网格划分和加载过程

利用有限元软件ANSYS8.0实体关键点的三维坐标实现几何模型,端板初始间隙等于零。依据GB/T 1229-2006钢结构用高强度大六角螺母和GB/T 1228-2006钢结构用高强度大六角头螺栓中对公称尺寸的要求,将螺母和螺栓头八角形面积近似换算为圆形模拟,螺杆建模时按圆柱体计算,不考虑螺纹的影响。

试件单元选取和网格划分见表2,其中考虑螺栓的预应力施加,不考虑螺杆与孔壁的接触,接触面的摩擦模拟喷砂施工方法,摩擦滑移系数设定为0.45。

表2 试件单元选取和网格划分表

模拟试验加载对称约束于梁柱腹板中心面,并加载固支约束于柱脚。加载过程按两个荷载步计算,施加螺栓预应力荷载为第一荷载步;在梁端使用位移逐级加载法施加竖向荷载直至破坏为第二荷载步。模型的分析方法采用充分牛顿—拉斐逊法进行非线性迭代求解。

2 有限元结果分析

准确设定节点理论上的屈服点在工程实际结构中很难实现,因为节点在很小的荷载下表现为非线性,本文设定节点屈服荷载为节点的转角等于0.002时的对应荷载,因此端板破坏形式下ANSYS有限元模型节点的屈服荷载和极限荷载见表3。节点转角θ计算公式为:

式中:ut——端板在梁受拉翼缘处的位移;

uc——端板在梁受压翼缘处的位移;

Db——梁高;

ttf——梁翼缘厚度[8]。

表3 节点端板破坏形式下的破坏荷载值

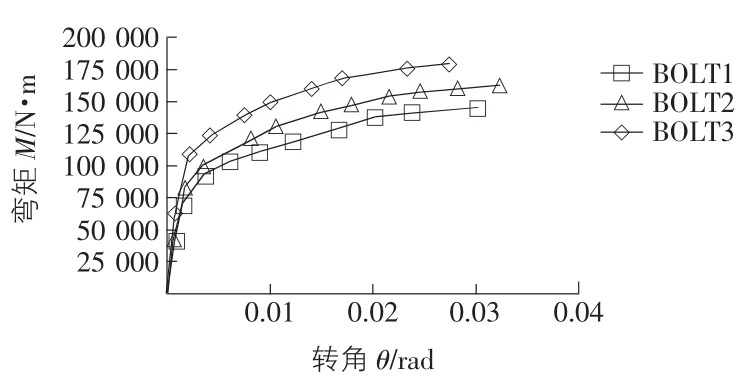

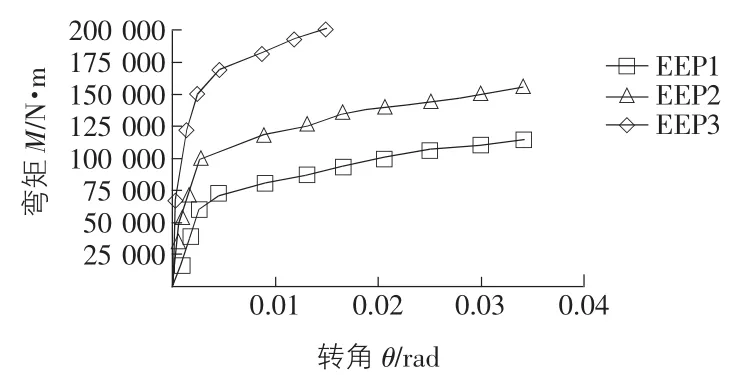

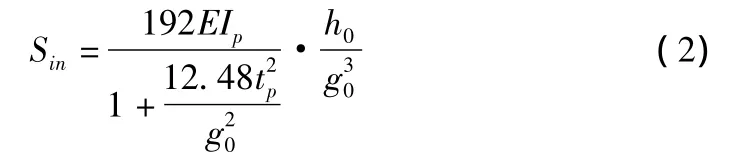

图2和图3为两组试件梁柱节点加载的弯矩—转角曲线(M—θ)对比图。利用ANSYS模拟计算两组试件在弹性阶段节点弯矩M与节点转角θ的比值,并与文献[9]中的式4.3.3(式2)对比,节点端板破坏形式下的破坏荷载值见表3。其中,屈服荷载My为节点转角为0.002时对应的荷载,节点的极限荷载Mu为M—θ曲线出现第一个拐点时对应的荷载为极限荷载。

图2 BOLT1,BOLT2,BOLT3弯矩—转角曲线

图3 EEP1,EEP2,EEP3弯矩—转角曲线

其中,EIp为端板的抗弯刚度;tp为端板厚度;g0为连接螺栓的间距,取105 mm;h0为梁上下翼缘中心的距离[10]。

将试件计算曲线结果与表3对比发现,有限元计算得到的节点承载力和刚度存在一定偏差,主要原因为:

1)将钢材的σ—ε曲线简化为折线形状,假设为理想弹塑性材料,试件的抗滑移系数离散性较大,端板接触面的抗滑移系数取平均值。

2)有限元模拟程度所限。比如要求对柱翼缘局部加厚至与端板厚度相同在端板外伸边缘上下各100 mm范围内;同时,梁与端板的焊缝、柱翼缘局部加厚区域与未加厚区域间都使用对接全溶透焊缝。这是柱翼缘与端板连接的习惯性做法,在有限元软件中却很难进行精确模拟。

3)试件模型精度达不到理想状态。比如按有效截面相等方法选取圆形螺帽来代替实际的八角形截面、在现场操作中空隙存在于螺栓与栓孔壁的接触面和高强螺栓没有考虑自身螺纹影响等精度因素。

同时,根据表2对比节点初始刚度的公式计算数值与有限元分析数值发现,二者的差值在4% ~10%之间,满足差值分析范畴。所以,对于本次试验加载过程,两组试件的有限元承载能力计算结果可信。

2.1 螺栓直径对节点刚度及承载力的影响

从图2可见,试件BOLT3的螺栓塑性发展较好,螺栓加载后的弯曲变形小于试件BOLT1和BOLT2的螺栓,因此,高强螺栓端板连接节点的塑性流动性能随着栓径的提高可以得到改善。同时,节点的刚度和承载力随着螺栓直径的增大而提高。根据曲线上升斜率发现,栓径从14 mm增加至18 mm时,刚度和承载力的增值比栓径从18 mm增加至22 mm时幅度大。所以,当栓径比较大时(>18 mm),栓径的增大对节点刚度和承载力的提高效果不显著。

2.2 端板厚度对节点受力性能的影响

从图3可见,节点刚度随着端板厚度tp的变大而增加。试件EEP2(tp=16 mm)和试件EEP3(tp=20 mm)节点的M—θ曲线比较接近,而试件EEP1(tp=12 mm)节点的刚度较小,因此当端板厚度较小(<12mm)时,节点刚度受端板厚度影响较大,当端板厚度增大到一定程度后,节点刚度的增加效果衰减。同时,在节点的极限承载力变化方面,试件EEP3(tp=20 mm)的节点极限承载力较之EEP2(tp=16 mm)增加了约9%,试件EEP2(tp=16 mm)的节点极限承载力较之EEP1(tp=12 mm)时增加了约18%。所以,节点的极限承载力随着端板厚度的增加而提高,且端板厚度越厚,增幅越小。EEP1节点承载力最低,主要因为其端板厚度最薄,端板刚度相对较小,外伸端板的屈服条件决定了节点的极限承载力,未能充分发挥螺栓拉力,节点承载力的持续发展得到限制。当端板厚度足够大时,节点域和螺栓的屈服条件将会控制节点破坏形式,此时端板厚度变大,节点承载力增幅逐渐减小。

因此在普通情况下,设计端板厚度只要达到“轻钢规程”的厚度计算公式要求即可,在此基础上端板厚度的增大对节点刚度的提高不显著。

3 结语

在外伸式端板螺栓连接中:1)节点刚度和承载能力随着螺栓直径的增大而增大,且能改善其塑性流动性能。同时当栓径比较大时(>18 mm),增大栓径对节点刚度和承载能力的提高效果不明显。在门式刚架结构和多层钢框架结构设计计算端板连接节点时,选择螺栓受力模型可以考虑根据不同的构造形式进行划分。2)节点的刚度和承载能力随着端板厚度的增大而增大,且厚度越大增幅越小。当端板厚度增大到一定程度后,节点刚度的提高效果不明显。

[1]许建勋.钢框架节点受力性能及其对框架受力性能影响研究[D].杭州:浙江工业大学硕士论文,2002.

[2]陈绍蕃.门式钢架端板螺栓连接的强度和刚度[J].钢结构,2000,15(1):6-11.

[3]CECS 102∶2002,门式刚架轻型房屋钢结构技术规程(2012年版)[S].

[4]JGJ 82-91,钢结构高强度螺栓连接的设计、施工及验收规程[S].

[5]李黎明.ANSYS有限元分析实用教程[M].北京:清华大学出版社,2005.

[6]刘洪波,赵文军.部分端板连接梁柱组合节点有限元分析[J].黑龙江大学工程学报,2011,2(5):68-70.

[7]董 宏.不同连接刚度下梁柱板端节点的受力影响分析[J].中华建设,2007,4(18):110-113.

[8]施 刚,袁 锋.钢框架梁柱节点转角理论模型和测量计算方法[J].工程力学,2012,2(10):85-87.

[9]王 燕,李华军.半刚性梁柱节点连接的初始刚度和结构内力分析[J].工程力学,2003,20(6):65-69.

[10]翟厚智,肖亚明.外伸端板半刚性节点的初始刚度和内力分析[J].工程与建设,2008,2(9):91-93.