U型弯曲件冲压工艺与模具设计

2013-08-23张艳琴

张艳琴,金 雨

(南充职业技术学院机电工程系,四川 南充 637100)

1 弯曲件的工艺分析

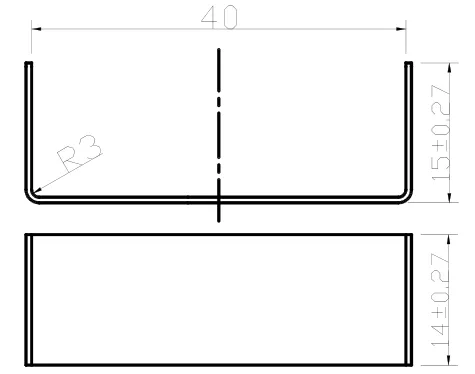

该工件是U型件,零件图中的尺寸公差为IT14,弯曲圆角半径R为3 mm,大于最小弯曲半径(rmin=0.4 t=0.8 mm),故此件形状、尺寸、精度均满足弯曲工艺的要求,可用弯曲工序加工。如图1所示。

2 弯曲模的总体方案的确定

根据工件的形状、尺寸要求来选择弯曲模的类型。此弯曲模属于U形弯曲模,故采用导柱导向简单U形弯曲模。优点:导向准确,可靠,能保证冲裁间隙的均匀,稳定,使用于大批量生产,精度要求高的弯曲件。缺点:模具较重,制造工艺复杂,成本较高,轮廓尺寸大。

3 弯曲工艺计算

3.1 弯曲件展开长度计算

因为r=3mm>0.5 t=0.5×3=1.5 mm,属于有圆角半径较大的弯曲件。所以弯曲件的展开长度按直边区和圆角区分段进行计算。视直边区在弯曲前后长度不变,圆角区展开长度按弯曲前后中性层长度不变条件进行计算:①变形区中性层曲率半径ρ=γ+κ t=1.86 mm;②毛坯尺寸中性层长度

3.2 弯曲件回弹值的计算

第一,因为变形程度r/t=1.5≤10,属于大变形程度自由弯曲的回弹值,所以可用查表法查得单角弯曲90°时的平均回弹角△的值。查表得△=3。

第二,工件回弹问题的解决生产中常采用调整凸凹模间隙的方法解决工件回弹问题。或者尽量选用弹性模量大,屈服极限小的材料。

3.3 弯曲力的计算

第一,U形件自由弯曲时的弯曲力,F自=3.113 KN。

第二,校正弯曲的弯曲力F校=Ap=222.4 KN。

第三,顶件力及压料力。若弯曲模设有顶件装置或者压料装置其顶件力FD或压料力FY可以近似取自由弯曲力的30%~80%。即是FD=FY=(0.3~0.8)F自。

第四,压力机公称压力的确定。自由弯曲时候,压力机公称压力F机为F机≥F自+F校正弯曲时,由于校正弯曲力比顶件力FD或压料力FY大得多,可以忽略顶件力和压料力,故F机F校=222.4 KN。

3.4 初选压力机

公称压力的选择,选择压力机时,要根据模具结构来确定,当施力行程较大时(50%~60%)PC>P机,即冲压时工艺力的总和不能大于压力机公称压力的50%~60%。校正弯曲时,要使额定压力有总够的富余,一般压力机的公称压力要大于校正弯曲力的1.5~2倍,取1.7。故公称压PC=378.08(KN)初选压力机的公称压力为400 KN,即J23-40型压力机。①行程次数,选择45次/ min。②滑块行程(S)为了保证毛坯放进和工件的取出,应使滑块行程大于工件高度的两倍以上,S>2H工。J23-40型压力机的滑块行程为80 mm,80>2×22=44,故满足工件弯曲时的冲压行程。③闭合高度J23-40型压力机的最大闭合高度为330 mm,最小闭合高度为265 mm。模具的闭合高度与压力机的配合遵守以下关系(Hmax-Hd)-5>H>(Hmin-Hd)+10,即325>H>275如果压力机不设置垫板,所设计的模具闭合高度H在275~325 mm之间。加上垫板,模具闭合高度将减小。④工作台面的尺寸。压力机工作台尺寸应大于下模周界50~70 mm。J23-40型压力机的工作台尺寸(前后X左右)为460 mm×700 mm。那么,设计模具的下模座(宽×长)不要超过460 mm×700 mm。⑤模柄孔的尺寸。直径深度为Ф50 mm×70 mm,那么设计时模具的模柄尺寸要与模柄孔尺寸匹配。

4 弯曲模零件设计计算

4.1 凸模圆角半径

弯曲件r/t较小,r/t=1.5。凸模的圆角半径r凸可以取弯曲件的弯曲半径,但不能小于弯曲件的最小圆角半径。故r凸=1.5 mm。

4.2 凹模圆角半径

凹模圆角半径不能过小,以免增加弯曲力,擦伤工件表面。两边的凹模圆角半径应一致,否则弯曲时毛坯会产生偏移。生产中,按材料的厚度决定凹模的圆角半径。查表得r凹=(3~6)t。故取 r凹=5×1=5 mm。

4.3 凹模工作部分深度的设计计算

凹模工作部分的深度将决定板料的进模深度,同时也影响到弯曲件直边的平直度,也对工件的尺寸精度造成一定的影响。弯曲U型件的凹模深度L0和最小厚度h查表可得:L0=(10~15)mm,取L0=15 mm;h=20 mm。

4.4 凸、凹模工作部分的尺寸与公差

弯曲凸模和凹模的宽度尺寸与工件的标注有关。工件标注外形,以凹模为基准。故

5 弯曲模结构设计

该模具结构简单。在压力机上安装、调整方便。顶板在弯曲时候与凸模将板料夹紧,并且背压力可以根据需要调节大小,始终能对工件底部施加加大的反顶压力,能使工件底部保持平整。又因为下模反侧压板的作用,能有效的防止工件的滑移。上模主要有上模座、凸模、凸模固定板等组成;下模主要由凹模、凹模固定板、顶板、顶杆、螺杆、导料板和下模座等零件组成。工作时,先将板料放在导料板中,上模下行,凸模与顶板将板料夹紧,凸模与凹模对板料进行弯曲直至顶板与凹模的垫板接触,并对弯曲件施加了校正力。弯曲结束后顶板可将弯曲件顶出凹模,结构见图2。

图1 弯曲件零件图

5.1 凹、凸模的设计与计算

凹模的外形结构为外矩形,查表得凹模深度 L0=15mm,凹模宽度凹模的长度 L≥工件的长度 L0=162 mm,取L=166 mm。凸模宽度凸模的伸长度L伸>凹模深度L0=15 mm,可根据安全距离Y(20~25 mm)取值。

5.2 固定板的设计

凹模采用矩形固定板,厚度根据凹模的深度与顶件块厚度之和来选取,顶件块的厚度去15 mm,故凹模固定板的厚度H=25+15=40 mm;凹模固定板外形尺寸:根据模具的结构取214×140×35-45钢。凸模固定板厚度查表H=25 mm,凸模固定板外形尺寸根据模具的结构,查表可取200×100×25-45钢。

5.3 模板的设计

上、下模板上不仅要安装冲模的全部零件,而且要承受和传递工作压力,因此模板要有足够的强度和刚度。如果刚度和强度不足,工作时候会产生较大的弹性变形,导致模具零件的迅速磨损或破坏,使冲模寿命显著降低。矩形模板的长度应比凹模长度大40~70 mm,而宽度取凹模宽度相同或稍大。模板要有足够的厚度,模板厚度可参照凹模厚度估算,通常为凹模厚度1~1.5倍。模板上、下平面之间都应该有平面度要求。模板材料大多是铸铁或铸钢铁其结构应满足铸造工艺要求。采用非标准的矩形模板。上模板外形尺寸:200×100×35,下模板外形尺寸:254×200×40,模板材料为Q235。

5.4 弯曲模其他零件的设计与选用

当模板所受的单位压力大于模板材料的许用压力时就需要添加垫板,它被装于凹模固定板与模板之间,尺寸162×140×15-45钢。弹顶器采用聚氨酯橡胶做弹性元件,弹性元件的高度按凸模工件进入凹模深度 3.5~4倍选取。定位采用毛坯外形定位和导料板定位。因为模具的结构较小,故选用压入式模柄。它与上模座孔采用 H7/m6过渡配合,并且加销钉防转。模柄工作段的直径应与选定的压力机J23-40型滑块模孔的直径相一致。

6 结束语

简单U型弯曲模设计是冲压工艺与模具设计课程设计一个很重要的部分,学生可通过设计学会对冲压件进行工艺性分析,合理制定工序以及工序的复合方式,冲压件毛坯展开尺寸的计算,模具工作部分尺寸,冲压力,选择压力机吨位和模具结构与型式等书本上难以理解的知识。同时也复习了机械设计、材料成形原理和冷冲压模设计等课程,学会了如何利用手上的资料查找到与这次模具设计相关的资料和参数,怎样才能够设计一副合理、经济又实用的冲压模具,怎样才能够合理制定工序以及工序的复合方式才能使用生产成本降到最低,同时又能兼顾生产率和产品的质量。

[1]王孝培.冲压手册[M].北京:机械工业出社,1995.

[2]王孝培.冲压设计资料[M].北京:机械工业出版社,1983.

[3]冲模设计手册编写组.冲模设计手册[M].北京:机械工业出版社,2002.