基于N∶N网络的户外机柜自动淋水系统设计

2013-08-22黄信兵刘小娟张莉

黄信兵,刘小娟,张莉

(1.广东交通职业技术学院交通信息学院,广东广州510800;2.中山职业技术学院机械工程系,广东中山528404;3.广东交通职业技术学院图书馆,广东广州510800)

当前,越来越多的通讯设备从室内转移到户外,户外机柜则要求必须具备防水密封能力,从而保护内部的通信设备。按照国际IEC/CN60529标准,安放在户外的产品应满足其中IPX5的标准。

目前对户外机柜防水密封能力的测试方法为人工喷水,这种方法具有明显的缺点:(1)物料周转时间长,效率低;(2)水循环利用的次数较少,浪费严重;(3)员工作业环境较差。经过调研、分析,作者设计一种基于PLC网路控制的自动淋水线,以提高户外机的防水密封试验的效果。

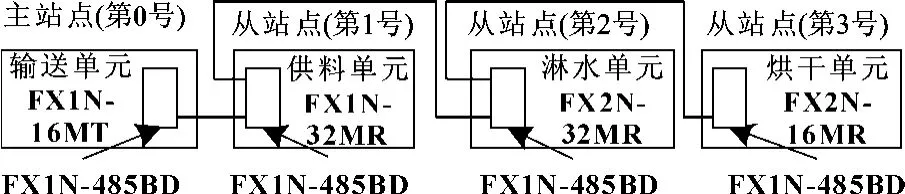

图1 淋水线布局结构图

1 淋水线设计及硬件选择

1.1 淋水线系统的构成

淋水线包括供料单元、输送单元、淋水单元、烘干单元等部分,其中每个单元都可自成一个独立的系统。其结构如图1所示。

供料单元的功能。在整个系统中,供料单元起着向系统提供原料的作用。按照需要将1号位置的工件自动地抓取到2号位置,以便输送单元输送到其他单元上。

输送单元的功能。通过直线运动传动机构,将工件输送到指定位置进行精确定位,实现物料传送。

淋水单元的功能。通过顶部1排喷枪及8排喷枪的上下移动对3号位置上的物料进行淋水测试。

烘干单元的功能。通过加热蒸发水分,将物料表面的水分去除,实现物料的干燥。

在控制方面,采用基于RS485串行通信的PLC网络控制方案,即每一工作单元由一台PLC承担其控制任务,各PLC之间通过N∶N网络实现互连的分布式控制方式。

1.2 供料单元

供料单元由物料检测装置、真空吸附装置、直线运动传动组件、PLC模块和接线端口等部件组成。

物料检测装置主要检测物料是否到位,考虑到使用环境,选用西门子3RG7 BERO光电式传感器,可以非接触地探测物体。光发射器和接收器同处一侧,当检测区域没有物料时,光电开关处于常态而不动作,当检测区域内出现物料时,光接收器接收到足够的反射光从而使接近开关改变输出状态。

真空吸附装置由伸缩气缸、真空吸盘、真空发生装置组成。伸缩气缸用于驱动手臂伸出缩回,由一个二位五通单向电控阀控制。当需要传送物料时,气缸活塞下降,真空吸盘与物料表面接触,真空发生装置动作,吸盘内部的空气被抽走,形成真空,将物料吸附。气缸活塞上升将物料吸起。到达指定位置后,气缸活塞下降到位后,给吸盘注入空气,吸盘脱离机柜。

直线运动传动组件由拖链、伺服电机及伺服电机放大器、原点接近开关、左/右限位开关组成。伺服电机放大器驱动伺服电机,从而带动固定在拖链上的吸附装置做往复直线运动。

PLC模块。根据所使用的IO点数,选用三菱FX2N-32MR PLC模块,16点输入,16点继电器输出;AC电源,24 V直流输入。

1.3 输送单元

输送单元由传送机构、传动带驱动机构、PLC模块等组成。

传送机构由拖链和横枝组成,均采用不锈钢材料。配有5组不锈钢横枝托盘,横枝上配有机柜定位孔,方便机柜定位。在不锈钢横枝上包裹PVC塑料,防止机柜碰划伤。不锈钢横枝之间留有一定间距,保证不积水。

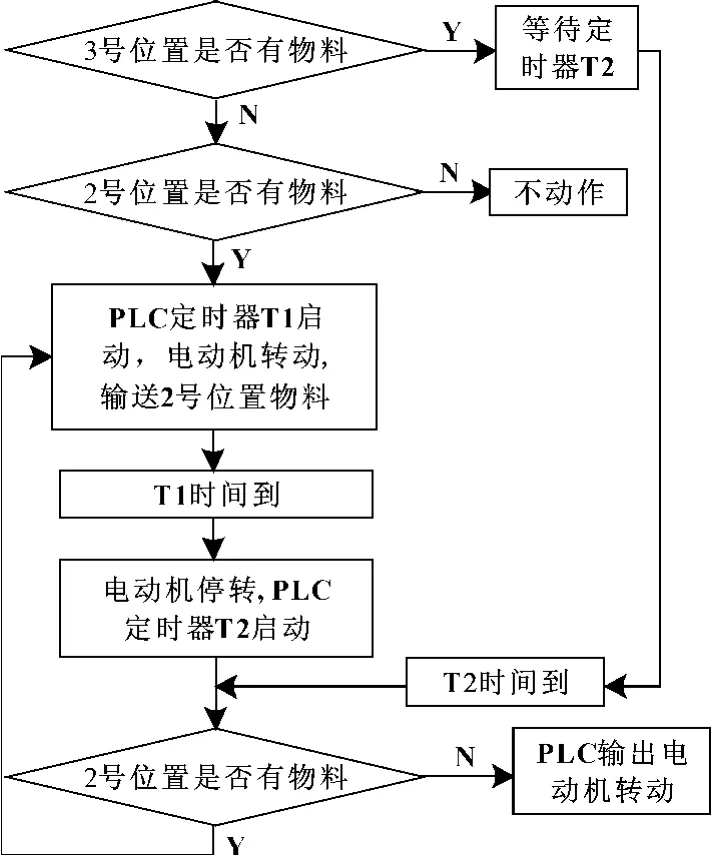

传动带驱动机构采用步进电机,每步运行时间25 s,每120 s步行一次。采用PLC内部的定时器控制,当定时器1从0到25 s时,步进电机停止,定时器1归零,定时器2开始计时;当定时器2从0到120 s时,步进电机运动,定时器1开始计时。

PLC模块。根据所使用的IO点数,选用三菱FX1N-16MT PLC模块,8点输入,8点继电器输出;AC电源,24 V直流输入。

1.4 淋水单元

淋水单元由直线运动传动组件、PLC模块、供水控制模块等组成。

直线运动传动组件由拖链、伺服电机及伺服电机放大器、原点接近开关、左/右限位开关组成。伺服电机放大器驱动伺服电机,从而带动固定在拖链上的喷枪做上下往复直线运动。

PLC模块。根据所使用的IO点数,选用三菱FX2N-32MR PLC模块,16点输入,16点继电器输出;AC电源,24 V直流输入。

供水控制模块由三位三通的电磁阀控制,通过PLC内部的定时器实现。

1.5 烘干单元

烘干单元主要是温度控制系统,包括温度测量模块和温度控制功能模块。

温度测量模块主要对过程控制的温度进行测量与显示,并将来自过程控制的温度测量输入信号转换成一定的数字量。测温元件选用WZC-T-B5-T1-L80/D5/M10-Y1-E3型铜热电阻,测温范围0~100℃,插入深度80 mm,保护管直径5 mm,螺纹规格是M10×1,引线长1 m,三线制。

温度控制功能模块将来自过程控制的温度测量输入与系统的温度给定信号进行比较,并通过参数可编程的PID调节与模块的自动协调功能实现温度的自动调节控制。

1.6 控制系统

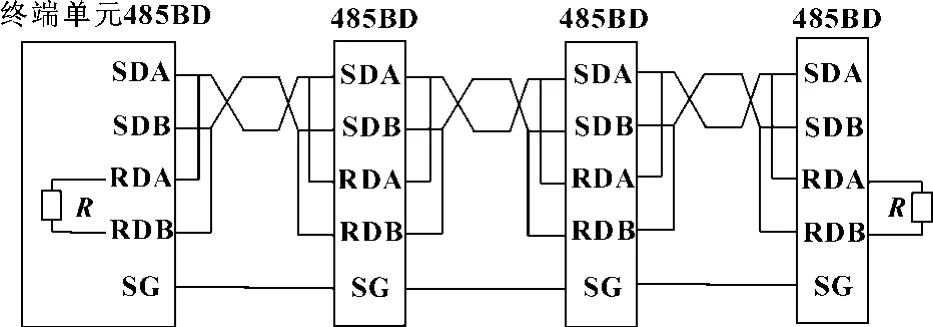

采用N∶N网络,必须有一台PLC为主站,其他PLC为从站,其通信网络配置方案如图2所示。通信方式采用半双工通讯,各站点间用屏蔽双绞线相连,如图3所示,接线时终端站要接终端电阻 (R=110 Ω)。

图2 系统N∶N通信网络的配置

图3 PLC链接网络连接

2 软件平台设计

2.1 系统控制程序

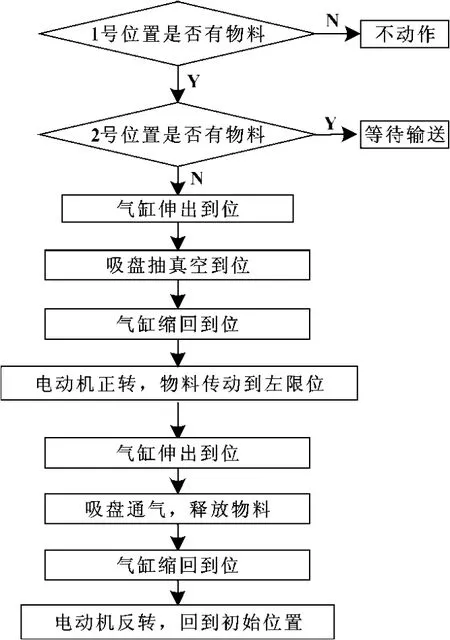

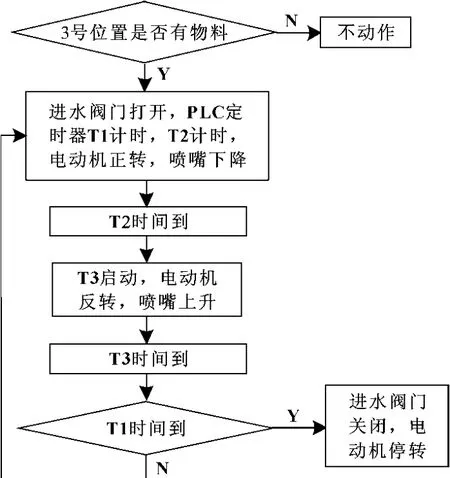

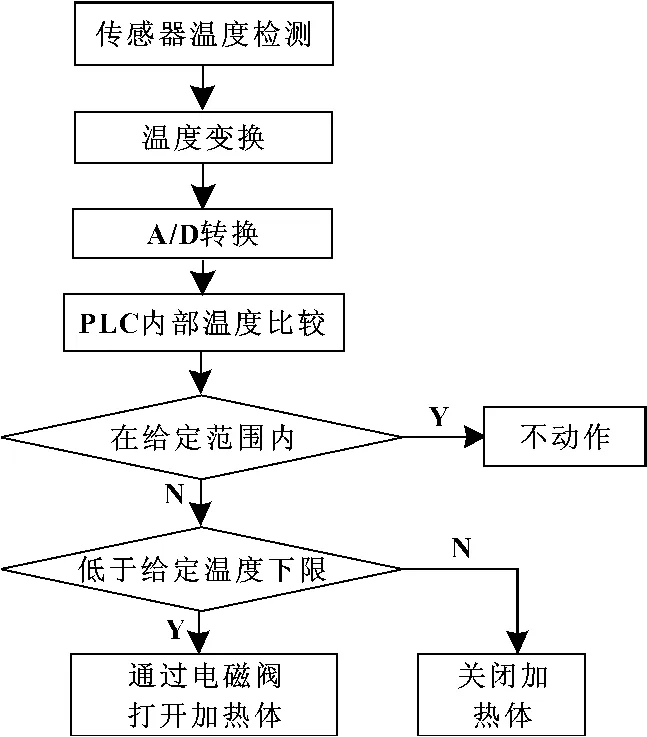

供料单元、输送单元、淋水单元、烘干单元的控制程序分别如图4—7所示。

图4 供料单元控制程序

图5 输送单元控制程序

图6 淋水单元控制程序

图7 烘干单元程序结构

2.2 网络控制程序

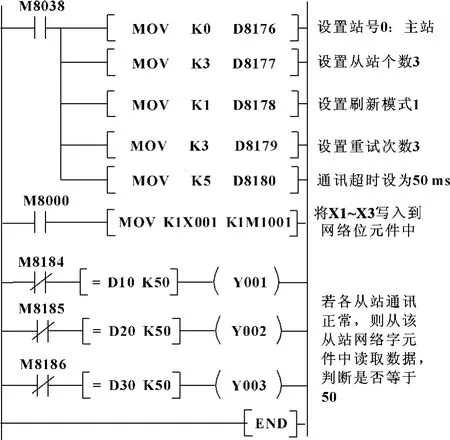

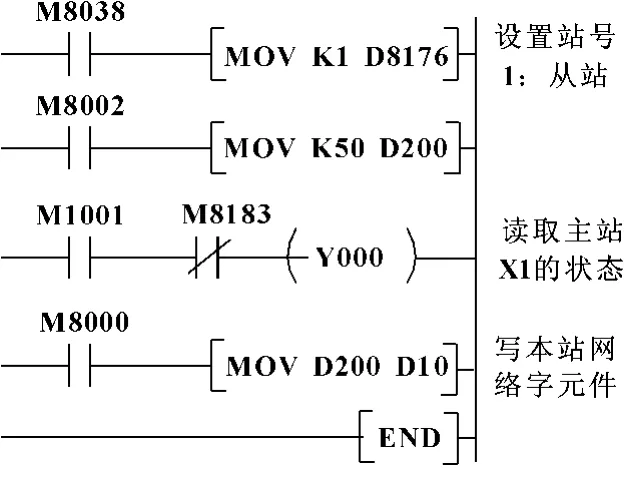

FX系列PLC规定了与N∶N网络相关的标志位(特殊辅助继电器)和存储网络参数和网络状态的特殊数据寄存器。FX系列PLC N∶N通信网络的组建主要是对各站点PLC设置网络参数实现的。对于主站点,用编程方法设置网络参数,就是在程序开始的第0步 (LD M8038),向特殊数据寄存器 D8176—D8180写入相应的参数。对于从站点,则只须在第0步 (LD M8038)向D8176写入站点号即可。其中输送站 (主站)、供料站 (从站1)的网络读写程序如图8、9所示。

图8 输送站网络读写程序

3 性能试验

选择100台600 mm×600 mm×600 mm的户外机柜进行自动淋水系统和人工测试的对比试验,如表1所示。

图9 供料站网络读写程序

表1 自动淋水系统和人工测试的对比试验

可以看出,采用自动淋水线,测试时间大大节省,为人工测试的15%左右,且成本费用节约16%左右。

4 结论

(1)用人工喷水的方式对室外机柜进行测试的不可控因素较多,其测试质量和测试消耗均难以控制,不能满足目前室外机柜的生产需求。

(2)淋水线结构的集中-分散的模块化方案,既保证了各个控制点的独立性和各模块之间的协调性,又为控制系统的设计提供了方便。

(3)在控系统的N∶N网络主从结构明确了测试过程的控制层次,降低了控制系统的构建难度,相应提高了系统的可靠性。

(4)采用该系统以后,每台机柜的生产成本较以前降低了16%左右,时间节省了70%以上,且排除了人工因素,产品质量得到了更好的保证,具有较好的经济效益和社会效益。

【1】王阿根.PLC控制程序精编108例[M].北京:电子工业出版社,2011.

【2】夏扬.计算机控制技术[M].北京:机械工业出版社,2010.

【3】阮友德.电气控制与PLC实训教程[M].北京:人民邮电出版社,2006.

【4】于洋.基于PLC的小型模拟自动生产线[J].机械设计与研究,2007(3):12-14.

【5】杜玉红.生产线组装单元气动搬运机械手的设计[J].液压与气动,2006(5):16-18.