广西某铜镍硫化矿石选矿试验

2013-08-22王章鹤曾剑伟韦春温魏宗武林美群

穆 枭 王章鹤 刘 旭 曾剑伟 韦春温 魏宗武 林美群

(广西大学资源与冶金学院)

穆 枭(1978—),男,讲师,硕士研究生,530004广西南宁市大学路100号。

随着我国国民经济的快速发展,资源性产品的需求呈快速增长态势。铜镍是电子与信息技术和钢铁冶金等行业的重要原料,因而最近10余年呈现出高速增长的态势。需求量的巨大增长导致了铜镍等金属价格的不断上涨,市场上铜镍的价格变化有力地推动了铜镍选矿及冶炼行业的发展[1]。

铜镍硫化矿石是提取铜镍的重要原料之一,铜镍矿物往往紧密共生,有的呈集合体形式存在,不仅嵌布粒度较细,而且粒度不均匀。生产中常采用铜镍混合浮选,然后再铜镍分离的浮选工艺流程。在铜镍硫化矿物的浮选分离中,由于硫化铜矿物可浮性一般好于硫化镍矿物,因而通常采用抑镍浮铜的铜镍分离试验流程[2-3]。本研究采用铜镍混合浮选—抑镍浮铜工艺对广西某铜镍硫化矿石进行选矿试验,为该矿石的开发利用提供依据。

1 矿石性质

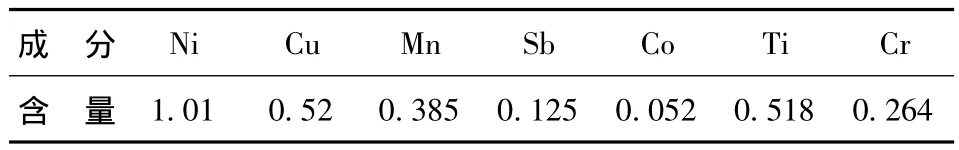

广西某铜镍硫化矿石为斑豆状、浸染状构造,铜镍共生关系复杂。矿石中主要金属矿物有含镍磁黄铁矿、镍黄铁矿、黄铜矿、紫硫镍矿、黄铁矿等,脉石矿物主要有阳起石、绿泥石、石英等。矿石主要化学成分分析结果见表1,铜镍物相分析结果见表2和表3。

表1 矿石主要化学成分分析结果 %

表2 铜物相分析结果 %

表3 镍物相分析结果 %

从表1可以看出,相对其他金属元素,铜镍品位较高,具有回收价值。

2 试验结果与讨论

2.1 磨矿细度试验

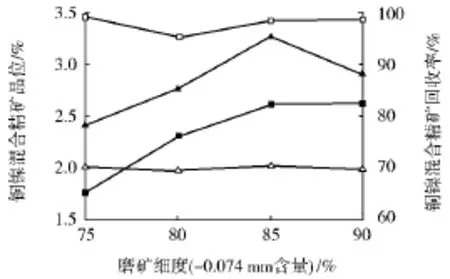

磨矿细度的差异决定了磨矿产品单体解离和各矿物泥化的程度,因此,磨矿细度是影响选矿指标的重要因素[4-5]。磨矿细度试验流程见图1,活化剂草酸用量为6 000 g/t,丁基黄药为300 g/t,试验结果见图2。

图1 磨矿细度试验流程

图2 磨矿细度试验结果

由图2可以看出,随着磨矿细度的提高,铜镍混合精矿铜镍品位变化不大,但铜镍回收率呈显著上升的趋势,表明较高的磨矿细度有利于微细粒铜镍矿物从脉石包裹体中解离出来。当磨矿细度为-0.074 mm占85%时铜镍回收率达到最大值,此时,铜镍混合粗精矿的铜、镍回收率分别达95.38%和82.32%。因此,确定磨矿细度为-0.074 mm占85%。

2.2 铜镍混合粗选药剂条件试验

2.2.1 活化剂选择与用量试验

为了改善铜镍矿物的回收效果,分别以草酸和草酸钠为活化剂进行了药剂选择和用量试验。试验流程见图1,磨矿细度为-0.074 mm占85%,丁基黄药用量为300 g/t,试验结果见图3和4。

图3 草酸用量试验结果

图4 草酸钠用量试验结果

由图3可以看出,随着草酸用量的增加,铜镍混合精矿铜、镍回收率先上升而后下降,而铜镍混合精矿铜、镍品位变化不大;由图4可以看出,随着草酸钠用量的增加,铜镍混合精矿铜、镍品位和回收率均先上升后下降;比较两活化剂对铜镍混合精矿指标的影响可以看出,以草酸为铜镍矿物活化剂可以取得更高铜品位和铜镍回收率的铜镍混合精矿。因此,确定铜镍混合粗选活化剂草酸的用量为6 000 g/t。

2.2.2 丁基黄药用量试验

丁基黄药用量试验流程见图1,磨矿细度为-0.074 mm占85%,草酸用量为6 000 g/t,试验结果见图5。

图5 丁基黄药用量试验结果

由图5可以看出,随着丁基黄药用量的增加,铜镍混合精矿铜、镍回收率先显著上升后略有下降,而铜、镍品位先下降后维持在低位。当丁基黄药用量为300 g/t时,铜镍混合精矿铜镍回收率最高。因此,确定铜镍混合粗选丁基黄药用量为300 g/t。

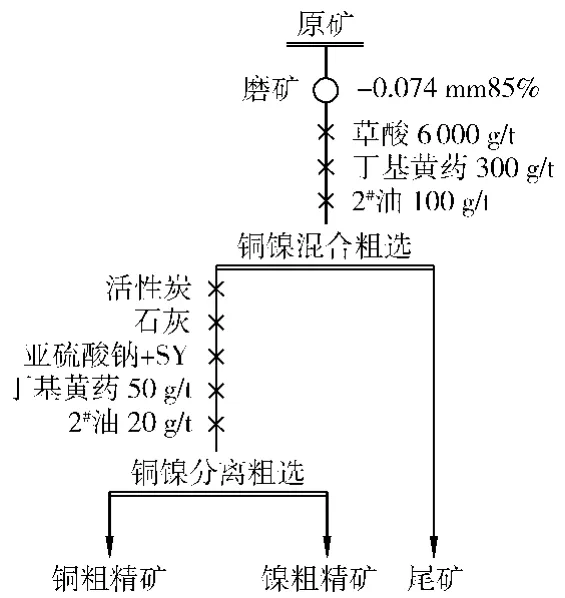

2.3 铜镍分离粗选条件试验

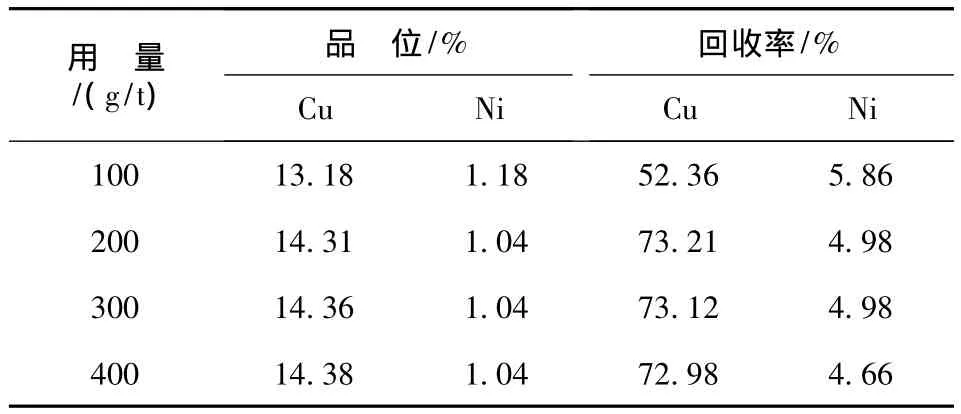

2.3.1 活性炭用量试验

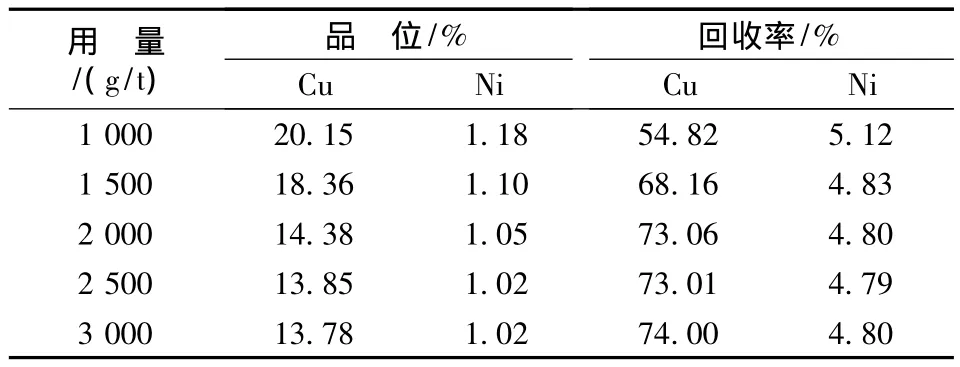

铜镍混合浮选精矿中残留有大量的浮选药剂,如果未经脱药就直接进行铜镍分离,镍矿物抑制剂很难发挥作用。为改善铜、镍分离效果,必须对铜镍混合精矿进行脱药。活性炭是良好脱药剂,对丁基黄药和2#油有很强的吸附作用[6-7]。因此,铜、镍分离试验使用活性炭为脱药剂,试验流程见图6,石灰用量为2 000 g/t,亚硫酸钠 +SY用量为1 000+1 000 g/t,丁基黄药用量为50 g/t,2#油用量为20 g/t,试验结果见表4。

图6 脱药试验流程

表4 活性炭用量对铜粗精矿指标的影响

由表4可以看出,随着活性炭用量的增加,铜粗精矿铜品位和铜回收率先上升后基本保持不变;铜粗精矿镍品位和镍回收率下降,在活性炭用量增加到200 g/t以后,铜粗精矿镍品位和镍回收率基本保持不变。因此,确定铜镍分离粗选活性炭用量为200 g/t。

2.3.2 石灰用量试验

在活性炭用量为200 g/t,亚硫酸钠+SY用量为1 000+1 000 g/t条件下,考查了石灰用量对铜粗精矿指标的影响,试验流程见图6,试验结果见表5。

表5 石灰用量对铜粗精矿指标的影响

由表5可以看出,随着石灰用量的增加,铜粗精矿铜品位下降后基本保持不变,铜粗精矿铜回收率逐渐提高。粗铜精矿中镍品位和镍回收率均逐渐下降,在石灰用量增加到2 000 g/t以后,粗铜精矿中镍品位和镍回收率基本保持不变。综合考虑,确定石灰用量为2 000 g/t。

2.3.3 亚硫酸钠+SY用量试验

探索试验表明:亚硫酸钠与SY组合对镍矿物有显著的抑制作用,合适的用量比为1∶1。亚硫酸钠+SY用量试验流程见图6,活性炭用量为200 g/t,石灰用量为2 000 g/t,试验结果见表6。

表6 亚硫酸钠+SY用量对铜粗精矿指标的影响

由表6可以看出,随着亚硫酸钠+SY用量的增加,铜粗精矿铜品位和铜回收率逐渐提高后基本保持不变;镍在铜精矿中损失量逐渐减少,在亚硫酸钠+SY用量增加到1 250+1 250g/t以后,镍在铜精矿中损失量基本保持不变。综合考虑,确定亚硫酸钠+SY用量为1 250+1 250 g/t。

2.4 闭路试验

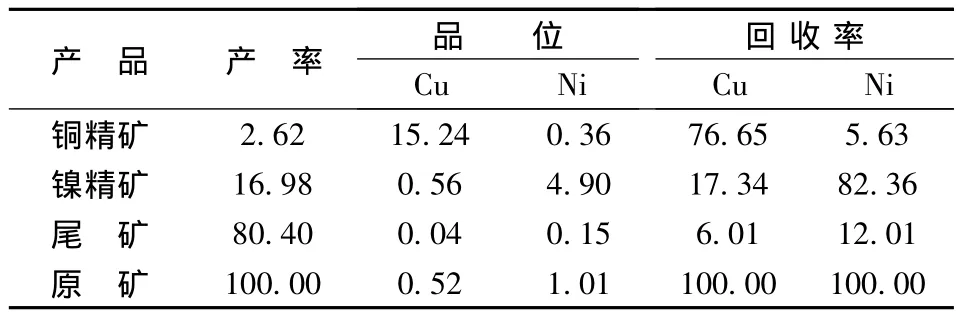

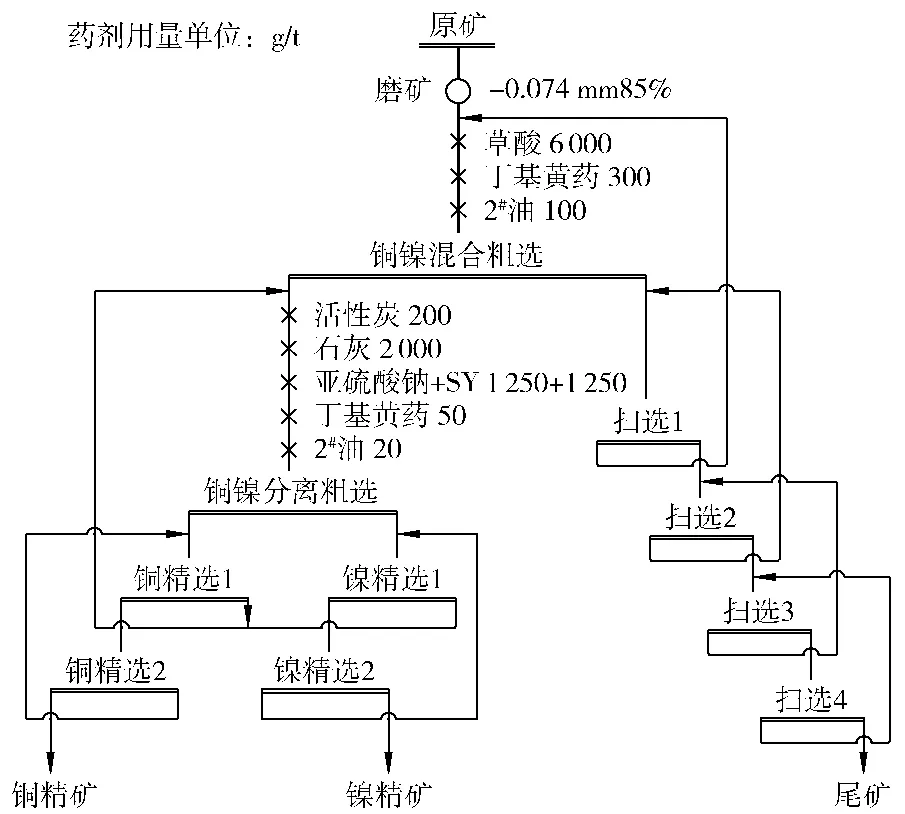

在条件试验和开路试验基础上进行了闭路试验,试验流程见图7,试验结果见表7。

表7 闭路试验结果 %

由表7可以看出,采用图7所示的闭路流程处理该矿石,可以获得铜品位为15.24%、铜回收率为76.65%、含镍0.36%的铜精矿,以及镍品位为4.90%、镍回收率为82.36%、含铜0.56%的镍精矿。

图7 闭路试验流程

3 结论

(1)广西某铜镍矿石中主要金属矿物有含镍磁黄铁矿、镍黄铁矿、黄铜矿、紫硫镍矿、黄铁矿等,脉石矿物主要有阳起石、绿泥石、石英等。矿石镍品位为1.01%、硫化镍占97.04%,铜品位为0.52、硫化铜占98.09%,表明该矿石属于低品位硫化铜镍矿。

(2)试验采用1粗4扫铜镍混合浮选、1粗2精2扫的铜镍分离、中矿顺序返回流程处理该矿石,最终获得了铜品位为15.24%、铜回收率为76.65%的铜精矿,以及镍品位为4.90%、镍回收率为82.36%的镍精矿。该试验指标较理想,可作为该矿石开发利用工艺流程设计依据。

[1] 邢方丽,肖宝清,王中明.铜镍矿铜镍分离技术研究进展[J].矿冶,2010(1):25-32.

[2] 陈家模.多金属硫化矿浮选分离[M].贵州:贵州科学技术出版社,2001.

[3] 曹 钊,张亚辉,孙传尧,等.铜镍硫化矿浮选中镁质硅酸盐矿物的抑制途径[J].金属矿山,2012(7):85-87.

[4] 黄建芬,余江鸿.新疆某低品位铜镍矿选矿试验研究[J].金属矿山,2011(11):92-95.

[5] 李玉胜.某铜镍矿铜镍分离选矿试验研究[J].新疆有色金属,2009(2):103-106.

[6] 林 桓.用活性炭处理含黄药2#油污水[J].黄金,1989(7):40-45.

[7] 胡熙庚主编.有色金属硫化矿选矿[M].北京:冶金工业出版社.1987.