黑龙江某难选钒钛磁铁矿选矿试验

2013-08-22袁来敏

袁来敏

(辽宁省地质矿产研究院)

我国是钛资源大国,储量十分丰富,其中98%的钛以钛铁矿的形式存在,另有约2%的钛以金红石的形式存在。原生钒钛磁铁矿为我国主要的钛铁矿工业类型,其开发利用方案也就成为工业获取大量金属钛的关键技术。

黑龙江某钒钛磁铁矿石中钛铁矿主要以微晶形式分布于磁铁矿中,晶粒极微细,机械方法分离非常困难;少量的钒、钛以类质同象形式存在,进一步加剧了该矿石分选的难度。本试验将对该矿石进行选矿工艺研究。

1 矿石性质

1.1 矿石的成分

矿石中的主要金属矿物为磁铁矿、钛铁矿及少量黄铁矿,磁铁矿是矿石中的主要铁矿物,钛铁矿是矿石中的主要含钛矿物;脉石矿物主要有透闪石、透辉石、金云母、叶绿泥石、淡斜绿泥石、斜长石及滑石等。矿石主要化学成分分析结果见表1,铁物相分析结果见表2,钛物相分析结果见表3。

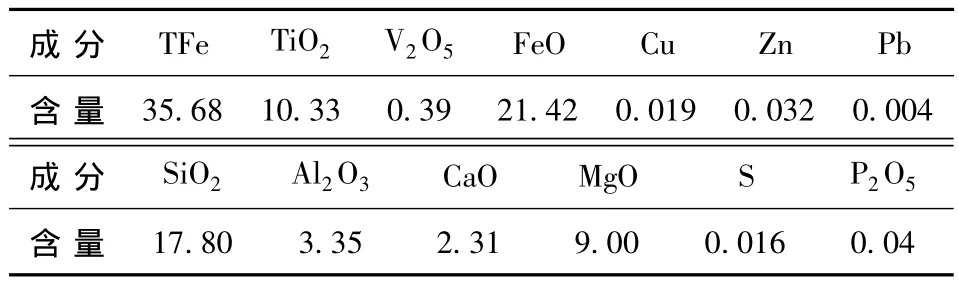

表1 矿石主要化学成分分析结果 %

表2 矿石铁物相分析结果 %

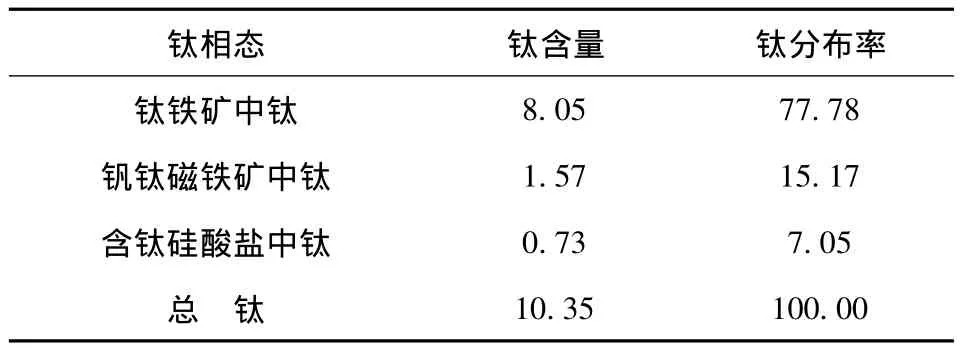

表3 矿石钛物相分析结果 %

从表1可以看出,矿石中有价元素有铁、钛、钒,有害元素硫磷含量极低,其他元素不具有回收价值。

从表2可以看出,矿石中铁主要以磁铁矿、钛铁矿的形式存在,辉石、闪石中的铁为不可回收铁。

从表3可以看出,矿石中的钛主要以钛铁矿形式存在,其次以钒钛磁铁矿的形式存在。

1.2 矿石的结构

矿石结构为他形晶粒状包含结构,构造为浸染状、团块状、脉状构造。磁铁矿主要嵌布在脉石粒间,部分与钛铁矿不混溶连生;钛铁矿主要以微晶形式分布于磁铁矿中,晶粒微细,部分以细粒状、脉状及溶滴状从磁铁矿中析出;与脉石共生的钛铁矿主要分布于脉石粒间,少量被包裹于脉石颗粒中;黄铁矿大部分被脉石矿物所包裹,少数被磁铁矿包裹。

2 选矿试验

钒钛磁铁矿及磁铁矿的选别基本采用弱磁选工艺;钛铁矿的选别采用单一强磁选工艺较多。由于本试验矿样中的钛铁矿主要以微晶形式分布于磁铁矿中,在矿石细磨过程中必然产生大量的微细泥,导致单一强磁选难以获得较高品质的钛铁矿;而采用单一浮选工艺又因为①矿泥比表面积大、活性强、大量吸附选矿药剂,②矿泥表面带电荷,极易吸附在矿物表面,从而影响药剂对矿物的作用,③矿泥本身荷电后,产生团聚,使矿物与矿物、矿物与矿泥之间胶结一起,恶化浮选效果。因此,在探索试验基础上,确定了强磁选—浮选工艺回收钛铁矿。

2.1 磁铁矿选矿试验

2.1.1 一段磨矿细度试验

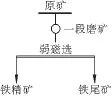

一段磨矿细度试验流程见图1,弱磁选磁场强度为95.54 kA/m,试验结果见表4。

图1 一段磨矿—弱磁选试验流程

表4 磨矿细度试验结果 %

从表4可以看出,随着磨矿细度的提高,铁精矿铁品位上升,钛品位小幅下降,铁和钛的回收率均显著下降。结合矿石性质可知,极紧密连生的磁铁矿与钛铁矿难以单体解离是造成铁精矿中钛品位难以下降、铁品位难以显著上升的根本原因;铁精矿铁、钛回收率显著下降,一方面是由于磁铁矿解离越来越充分,磁铁矿与钛铁矿连生体数量越来越少,导致铁精矿产率下降所致;另一方面则是由于过高的磨矿细度使泥化现象越来越严重,导致微细粒目的矿物难以回收。综合考虑,确定一段磨矿细度为-200目占63.5%。

2.1.2 弱磁选磁场强度试验

弱磁选磁场强度试验磨矿细度为 -200目63.5%,试验结果见表5。

表5 弱磁选磁场强度试验结果

从表5可以看出,随着弱磁选磁场强度的提高,铁精矿铁品位略有下降,铁回收率略有上升,钛回收率有所上升,但钛品位变化不大。铁、钛回收率变化的趋同性说明仍有相当部分钛铁矿与磁铁矿没有分离。综合考虑,确定弱磁选磁场强度为111.46 kA/m。

2.1.3 铁精矿再磨再选必要性试验

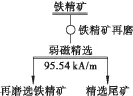

为了探讨将铁精矿铁品位提高至60%以上的可能性,对确定条件下的铁精矿进行了再磨再选试验,试验流程及条件见图2,试验结果见表6。

图2 铁精矿再磨必要性试验流程

表6 铁精矿再磨必要性试验结果 %

从表6可以看出,随着铁精矿再磨细度的提高,再磨选铁精矿铁品位提高幅度有限,钛品位变化很小。考虑成本与效益因素,因此将粗选铁精矿作为最终铁精矿。

2.2 钛铁矿选矿试验

2.2.1 弱磁选尾矿再磨细度试验

由于矿石钛矿物嵌布粒度较细,要获得较高品位的钛精矿就必须提高钛矿物单体解离度。因此首先对弱磁选尾矿进行了再磨细度试验,试验流程见图3,试验结果见表7。

从表7可以看出,随着磨矿细度的提高,浮选粗精矿钛品位明显上升,回收率有所下降。综合考虑,确定弱磁选尾矿再磨细度为-320目90.5%。

图3 弱磁选尾矿再磨细度试验流程

表7 弱磁选尾矿再磨细度试验结果 %

2.2.2 硫酸用量试验

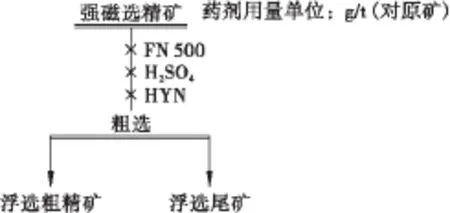

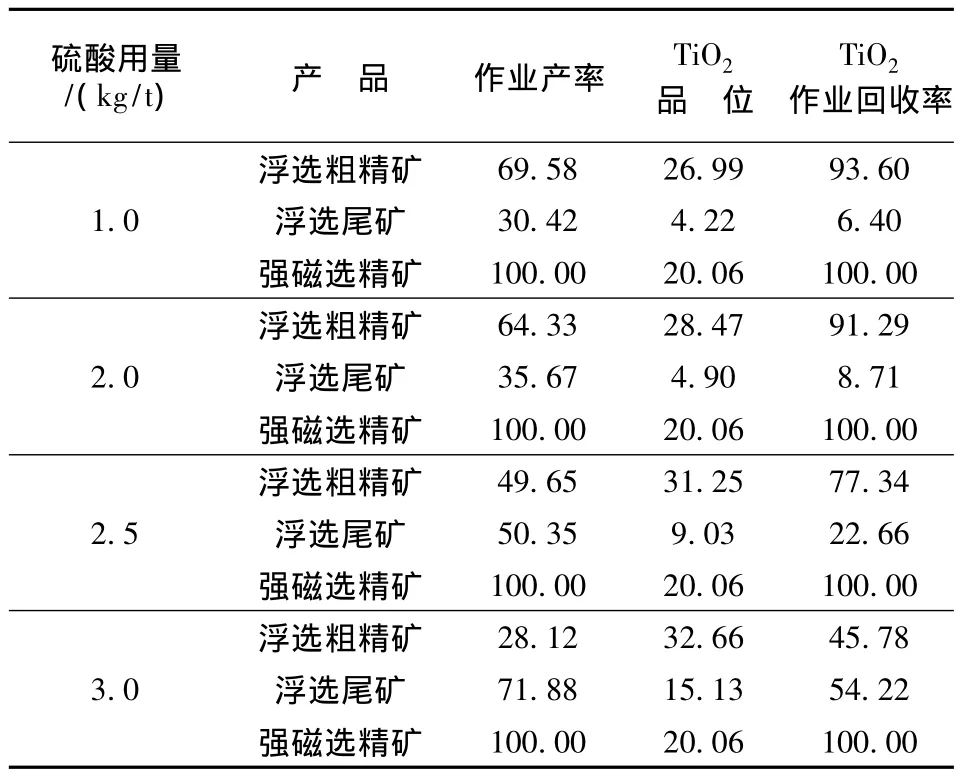

硫酸用量试验流程见图4,复合捕收剂HYN用量为2.5 kg/t,试验结果见表8。

图4 浮选条件试验流程

表8 硫酸用量试验结果

从表8可以看出,随着硫酸用量的增加,浮选粗精矿钛品位上升,钛回收率大幅度下降。综合考虑,确定浮选粗选硫酸用量为2.0 kg/t。

2.2.3 HYN用量试验

HYN用量试验流程见图4,硫酸用量为2.0 kg/t,试验结果见表9。

表9 HYN用量试验结果

从表9可以看出,随着HYN用量的增加,浮选粗精矿钛品位下降,回收率上升。综合考虑,确定浮选粗选HYN用量为3.0 kg/t。

2.3 闭路试验

在条件试验和开路试验基础上进行了闭路试验,试验流程见图5,试验结果见表10。

表10 闭路试验结果 %

从表10可以看出,采用图5所示的流程处理该矿石,可获得铁品位为 55.04%、TiO2品位为12.11%、V2O5品位为 0.62%、铁回收率为83.01%、TiO2回收率为63.08%、V2O5回收率为85.54%的铁精矿,以及TiO2品位为45.11%、铁品位为34.90%、V2O5品位为0.22%、TiO2回收率为27.56%、铁回收率为 6.17%、V2O5回收率为3.56%的钛精矿。

图5 闭路试验流程

3 结论

(1)黑龙江某钒钛磁铁矿石主要金属矿物为磁铁矿、钛铁矿及少量黄铁矿;脉石矿物主要有透闪石、透辉石、金云母、叶绿泥石、淡斜绿泥石、斜长石及滑石等。矿石结构具有他形晶粒状结构,浸染状构造、团块状构造及脉状构造。磁铁矿主要嵌布在脉石粒间,部分与钛铁矿不混溶连生;钛铁矿主要以微晶形式分布于磁铁矿中,部分以细粒状、脉状及溶滴状从磁铁矿中析出;与脉石共生的钛铁矿主要分布于脉石粒间,少量被包裹于脉石颗粒中;黄铁矿大部分被脉石矿物所包裹,少数被磁铁矿包裹。

(2)钛铁矿以微晶状、脉状及溶滴状赋存于磁铁矿中,是造成磁铁精矿指标不高的主要原因;矿石中的金云母具有弱磁性和可浮性,在强磁选脱泥、浮选抛尾作业中均难以剔除是最终难以获得TiO2品位47%以上优质钛精矿的主要原因。

(3)试验采用1段磨矿—弱磁粗选—弱磁选尾矿再磨—1次强磁选—1粗2扫4精、中矿顺序返回流程处理,最终可获得铁品位为55.04%、TiO2品位为12.11%、V2O5品位为0.62%、铁回收率为83.01%、TiO2回收率为63.08%、V2O5回收率为85.54%的铁精矿,以及TiO2品位为45.11%、铁品位为34.90%、V2O5品位为0.22%、TiO2回收率为27.56%、铁回收率为 6.17%、V2O5回收率为3.56%的钛精矿。铁总回收率为89.18%、TiO2总回收率为90.64%、V2O5总回收率为89.10%。

[1] 杨永涛,张 渊,张俊辉.四川某钒钛磁铁矿选铁尾矿选钛试验研究[J].矿产保护与利用,2012(2):32-36.

[2] 朱俊士,等.中国钒钛磁铁矿选矿[M].北京:冶金工业出版社,1995.

[3] 钟永红.浅析钒钛磁铁矿的选矿方法[J].现代矿业,2010(2):46-50.

[4] 张延军,李 宏.攀枝花某钒钛磁铁矿选矿工艺设计[J].有色金属,2011(6):46-50.

[5] 丁斯华,陈正学.强磁选机在钒钛磁铁矿选钛工艺中的应用[J].矿冶工程,1996,16(4):25-28.

[6] 周 川.攀西地区某钒钛磁铁矿可选性试验研究及其可选性差异的机理分析[J].四川有色金属,2008(3):6-12.

[7] 张俊辉,张 渊,杨永涛.某钒钛磁铁矿选铁工艺流程研究[J].矿产综合利用,2008(6):19-21.

[8] 邓国珠,王向东,车小奎.钛工业的现状和未来[J].钢铁钒钛,2003(1):35-41.

[9] 丁运清,钟 宏,叶红齐,等.哈密钛铁矿选矿与综合利用研究[J].矿冶工程,1997(1):21-26.