微型DMFC用新型双催化层膜电极的制备

2013-08-22索春光张文斌

索春光,张文斌,王 华,文 斯

(1.昆明理工大学理学院,云南 昆明 650504;2.昆明理工大学冶金工程博士后流动站,云南 昆明 650093;3.昆明理工大学机电工程学院,云南 昆明 650504;4.昆明理工大学冶金与能源工程学院,云南 昆明 650093)

微电子机械系统(MEMS)是一个新兴的、多学科交叉的前沿研究领域.机电系统微型化后,电源装置将决定整个系统的尺寸.没有微型化或小型化的电源装置提供能源,MEMS系统将难以发挥其微型化的优势来完成其预定的功能,甚至有可能失去其微型化的本来意义[1-3].鉴于此,基于 MEMS 技术的微能源(Power MEMS)技术应运而生.直接醇类燃料电池,尤其是微型直接甲醇燃料电池(DMFC)以其结构简单、体积小、方便灵活、室温下即可快速启动、燃料来源丰富和便于携带与存储等优点,其最有可能作为商业化的便携产品电源而被广泛应用.因此,对DMFC的研究已成为近几年来国际上燃料电池领域的一个热点[4-6].

膜电极(MEA)是DMFC的核心部件,其制备工艺决定了MEA的微观结构,直接影响电池的性能[7-8].根据负载催化剂方式的不同,MEA 可以分为2种结构类型:①先将催化剂负载到气体扩散层(GDL)表面形成气体扩散电极(GDE),然后将GDE与质子交换膜(PEM)热压形成MEA,称为GDE型;②直接将催化剂负载到PEM上,形成催化剂覆盖的电解质膜(CCM),再与扩散层热压形成MEA,称为CCM型[9-10].通常CCM型膜电极采取催化剂浆料的直接刷涂法或转印法,处理过程中都涉及到液态的有机溶剂,不但会造成环境污染,且不可避免地存在贵金属催化剂的浪费[11-13].采用化学镀方法,镀液中的贵金属利用率可以达到95%以上,可以在质子交换膜两侧同时形成阳极催化剂层和阴极催化剂层,并且镀层不含其他杂质.笔者提出1种新型双催化剂层MEA.其内催化层采用CCM法在质子交换膜两侧利用非负载型催化剂形成亲水催化剂层,外催化剂层采用GDE法在GDL表面利用负载型催化剂形成疏水多孔气体扩散电极.这样的CCM-GDE型双催化层MEA很好地融合了GDE和CCM这2种制备方法的优点,在新型双催化层MEA内从质子交换膜向扩散层形成了3个梯度:催化剂浓度梯度、孔隙率梯度和疏水/亲水性梯度,这有利于传质及反应物的电化学反应,从而提高微型直接甲醇燃料电池MEA的性能[14].同时采用 SEM、EDX等手段对新型双催化层膜电极的形貌和成分进行分析表征.

1 试验部分

1.1 试验仪器和试剂

试验仪器:KQ5200DB型数控超声清洗器;电子天平;S-4700型扫描电子显微镜(SEM)集成能量色散X射线能谱分析仪(EDX);热压机;电热恒温水浴锅;HD-4700喷笔.

试剂:碳布(美国E-TEK公司);Nafion117膜(美国杜邦公司);Nafion溶液(美国杜邦公司);氯化钯;氯铂酸;氯化钌(上海久山化工有限公司);氯化亚锡;质量分数40%的Pt/C催化剂(自制);质量分数40%的PtRu/C催化剂(自制);双氧水;浓硫酸等.试验中所有溶液均采用超纯水配制.

1.2 喷涂法制备气体扩散电极(GDE)

喷涂法制备气体扩散电极的方法:①将作为气体扩散层的碳布用PTFE乳液进行憎水处理;②催化剂浆料的准备,称取一定量的催化剂,加入少量去离子水润湿,然后加入一定量的异丙醇、Nafion溶液与水的混合液,将此混合物超声分散1 h以形成均匀的催化剂浆料;③采用喷枪喷涂的方法将分散好的催化剂浆料涂覆于气体扩散层表面,直到所需催化剂载量为止,形成阴极或阳极气体扩散电极(GDE),将此GDE放入真空干燥箱中,在80℃下干燥4 h,冷却后取出备用.

1.3 质子交换膜的前处理

采用杜邦公司的Nafion117膜作为质子交换膜,在化学镀制备MEA前要对其进行前处理去除其中的杂质.将Nafion117膜在质量分数为5%的H2O2溶液中煮沸1 h,除掉膜表面吸附的杂质;取出后在去离子水中煮沸1 h,将其中残留的H2O2去除;再在0.5 mol·L-1的H2SO4溶液中煮沸1 h,除去膜中无机金属离子杂质;然后在去离子水中煮沸1 h;最后将处理完毕的PEM置于去离子水中保存待用.

1.4 化学镀法制备CCM型膜电极

Nafion117膜属于高分子聚合物材料,对于化学镀铂或化学镀铂钌反应不属于催化活性材料,在化学镀前要对质子交换膜进行粗化、敏化和活化等工艺,具体工艺步骤顺序:预处理Nafion117膜;机械粗化;去离子水洗;敏化;去离子水洗;活化;去离子水洗;还原;去离子水洗;化学镀铂/铂钌.

对于DMFC使用的膜电极而言,其阳极侧应为贵金属铂钌作为催化剂,而阴极侧则采用贵金属铂作为催化剂,因此通过化学镀法制备CCM型膜电极时,采用1个双镀槽结构装置,两侧镀槽中分别装有化学镀铂钌镀液和化学镀铂镀液,实现对PEM两侧同时化学镀阳极催化层和阴极催化层.

1.5 热压法制备新型双催化层膜电极

将制备好的阴极和阳极GDE分别置于制备好的CCM阴极和阳极两侧,置于热压机下,在温度为135℃,压力为7.8~15.7 MPa的条件下热压90~1807 s,得到CCM-GDE新型双催化层膜电极.

1.6 测试分析方法

利用SEM对化学镀方法获得的铂镀层和铂钌镀层以及GDE表面分别进行测试,用以表征其表观形貌.为了表征CCM型膜电极化学镀层中各组分的质量分数以及GDE的阴极及阳极催化剂的质量分数,采用EDX进行能谱分析.

2 结果和讨论

2.1 气体扩散电极(GDE)表观形貌

气体扩散层(GDL)是膜电极的重要组成部分,常用的扩散层材料有碳纤维纸、碳纤维编织布、非织造布及碳黑纸等.对于DMFC电极中的气体扩散材料,它必须满足以下性能要求[15]:① 均匀的多孔质结构,赋予它优异的透气性能;② 低的电阻率,赋予它高的电子传导能力;③ 结构紧密且表面平整,减小接触电阻,提高导电性能;④ 具有一定的机械强度,利于电极的制作,提供长期操作条件下电极结构的稳定性;⑤ 具有化学稳定性和热稳定性;⑥ 低的制造成本,高的性价比.采用美国(E-TEK)公司生产的碳布作为膜电极的GDL,其表观形貌如图1所示.

图1 气体扩散层(GDL)碳布表观形貌

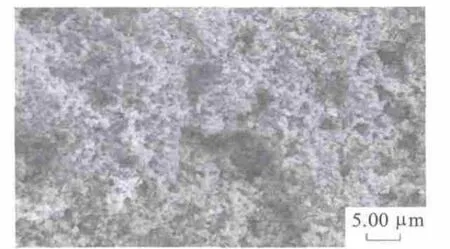

采用喷涂法将催化剂浆料涂覆于经过憎水处理的碳布表面,经过干燥即得到担载有外催化剂层的GDE(阴极催化剂为Pt/C,阳极催化剂为PtRu/C).图2为阴极GDE催化剂层SEM测试的表观形貌,可以看出,GDE上外催化层均匀疏松多孔.

图2 阴极气体扩散电极(GDE)催化剂层表观形貌

2.2 CCM型膜电极表观形貌

采用SEM对化学镀铂镀层(CCM型膜电极阴极催化层)的表观形貌进行测试,结果如图3所示.

图3 化学镀铂催化剂层表观形貌SEM结果

从图3可以看出,采用化学镀的方法在质子交换膜表面形成的镀层均匀细致,镀层没有皲裂现象,这与文献[16]采用溅射方法制备的镀层易出现皲裂现象不同,表明采用化学镀的方法制备CCM型膜电极具有可行性和易操作性.

从图1-3可以看出,在膜电极从质子交换膜到内催化层、外催化层、气体扩散层方向上形成了1个孔隙率从低到高的梯度;气体扩散层进行了憎水处理,从而在膜电极内形成了从内到外憎水性的梯度,这2个梯度的存在有利于反应物及产物的传质.

2.3 化学镀CCM型膜电极镀层断口测试

对CCM膜电极断口进行SEM测试样品的准备采用如下方法:将膜电极在液氮中浸渍3~5 min,取出后迅速折断以保证断口的“新鲜”.

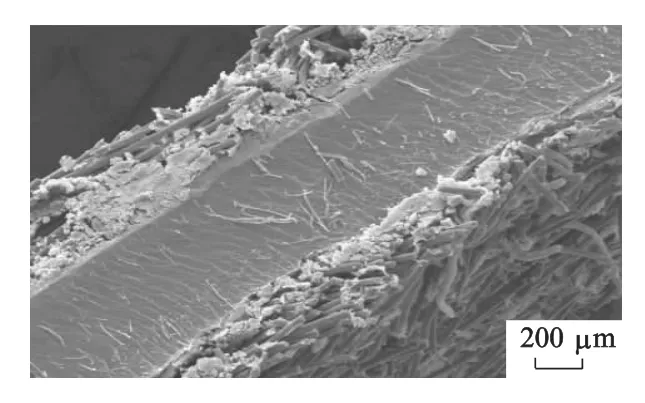

在经过粗化处理的Nafion117膜表面双侧化学镀形成的CCM型膜电极即使经过极低温的考验,仍能保证催化剂镀层与质子交换膜良好的结合力,如图4所示.

图4 化学镀CCM型膜电极断口SEM结果

2.4 双催化层膜电极镀层断口测试

采用与CCM型膜电极相同的试样准备方法.新型双催化层膜电极的断口SEM测试结果如图5所示,质子交换膜两侧的两层催化剂层在经过液氮低温处理后都没有“起皮”现象,气体扩散电极与CCM型膜电极结合良好.结果表明:采用CCM-GDE相结合的方法制备双催化层膜电极方法可行.

图5 新型双催化层膜电极断口SEM结果

2.5 EDX测试结果及分析

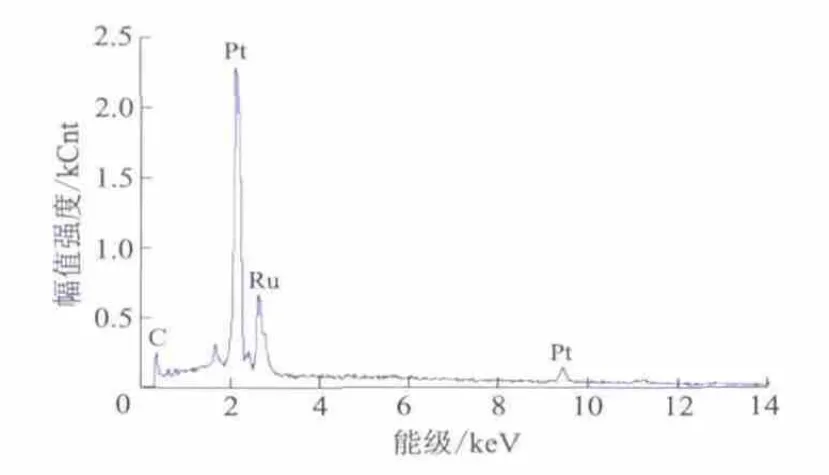

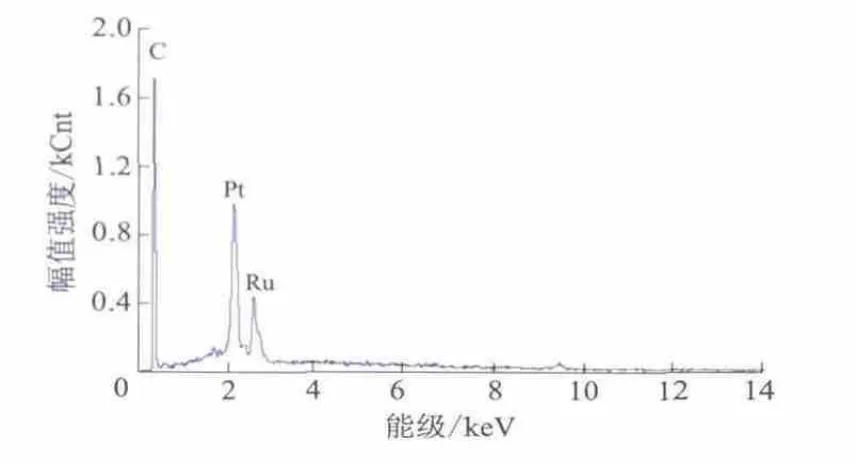

采用EDX测试的方法对化学镀法制备的CCM型膜电极两侧催化层成分进行了分析,阴极催化剂镀层的能谱分析结果如图6所示,阳极催化剂镀层的能谱分析结果如图7所示.

图6 化学镀阴极催化剂层EDX结果

图7 化学镀阳极催化剂层EDX结果

从图6可以看出,能谱中除含有少量的F,C,S元素外只有贵金属铂,其中的F,C,S应为镀层基底Nafion117的成分.从图7可以看出,镀层中除显示出少量的C成分外,镀层中只含有铂、钌2种成分.EDX测试结果表明:采用化学镀的方法制备的CCM型膜电极中,质子交换膜两侧的催化剂层内没有杂质,镀层纯净,采用化学镀的方法制备催化剂层作为新型双催化层膜电极内催化剂层可行,即采用化学镀法制备CCM型膜电极可行.

采用EDX测试的方法对采用喷涂法制备的GDE两侧外催化剂层成分进行了分析,阴极催化剂层的能谱分析结果如图8所示,阳极催化剂层的能谱分析结果如图9所示.测试结果表明:阴极催化层的成分为质量分数40%的 Pt/C催化剂,阳极催化层的成分为质量分数40%的PtRu/C催化剂.

图8 气体扩散电极上阴极催化剂层EDX结果

图9 气体扩散电极上阳极催化剂层EDX结果

从图6-9可以看出,内催化层为化学镀的纯Pt/PtRu,外催化层为质量分数40%的Pt/C,PtRu/C催化剂,在内外催化层上形成了催化剂浓度的梯度,这种结构的新型双催化层膜电极有利于反应物在催化层内进行的电化学反应.同时阳极内催化层为纯铂钌催化剂,有利于电化学反应产生的质子顺利传质到质子交换膜,从而有利于燃料电池反应顺利进行.

3 结论

1)采用化学镀的方法可在PEM两侧形成CCM型膜电极,其中阴极侧为铂催化剂层,阳极侧为铂钌催化剂层,质子交换膜与镀层具有较好的结合力.催化剂层具有镀层均匀、颗粒细腻的特点,经过干燥与润湿的过程镀层不会出现皲裂的现象.

2)采用喷涂法制备的GDE,催化剂层均匀,疏松多孔,EDX分析表明:阳极外催化层为质量分数40%的PtRu/C催化剂;阴极外催化层为质量分数40%的Pt/C.

3)对新型双催化层膜电极断口进行SEM测试,表明:气体扩散电极与内催化侧以及质子交换膜结合良好,经过极低温的液氮处理也没有“起皮”现象.

4)在新型双催化层膜电极内从质子交换膜到扩散层方向形成了3个梯度:催化剂浓度梯度、孔隙率梯度和疏水/亲水性梯度.这有利于燃料和产物的传质,有利于燃料的电化学反应,从而提高微型直接甲醇燃料电池MEA的性能.

References)

[1]Joh H I,Ha T J,Hwang S Y,et al.A direct methanol fuel cell system to power a humanoid robot[J].Journal of Power Sources,2010,195:293 -298.

[2]Kamitani A,Morishita S,Kotaki H,et al.Miniaturized micro DMFC using silicon microsystems techniques:performances at low fuel flow rates[J].Journal of Micromechanics and Microengineering,2008,18:1-9.

[3]Dixon D,Wippermann K,Mergel J,et al.Degradation effects at the methanol inlet,outlet and center region of a stack MEA operated in DMFC[J].Journal of Power Sources,2011,196:5538 -5545.

[4]Baldauf M,Preidel W.Status of the development of a direct methanol fuel cell[J].Journal of Power Sources,1999,84:161-166.

[5]Zhao T S,Chen R,Yang W W,et al.Small direct methanol fuel cells with passive supply of reactants[J].Journal of Power Sources,2009,191:185 -202.

[6]倪红军,吕灿灿,王旭红,等.Pt-SnO2/C电催化剂异型直接乙醇燃料电池的性能[J].江苏大学学报:自然科学版,2012,33(4):379 -384.Ni Hongjun,Lü Cancan,Wang Xuhong,et al.Performance of special-shaped direct ethanol fuel cell with Pt-SnO2/C catalyst[J].Journal of Jiangsu University:Natural Science Edition,2012,33(4):379 - 384.(in Chinese)

[7]Bunazawa H,Yamazaki Y.Influence of anion ionomer content and silver cathode catalyst on the performance of alkaline membrane electrode assemblies(MEAs)for direct methanol fuel cell(DMFCs)[J].Journal of Power Sources,2008,182:48 -51.

[8]Matar S,Liu Hongtan.Effect of cathode catalyst layer thickness on methanol cross-over in a DMFC[J].Electrochimica Acta,2010,56:600 -606.

[9]Wang Guoxiong,Sun Gongquan,Wang Qi,et al.Improving the DMFC performance with Ketjen Black EC 300J as the additive in the cathode catalyst layer[J].Journal of Power Sources,2008,180:176 -180.

[10]Lam A,Wilkinson D P,Zhang Jiujun,et al.Novel approach to membraneless direct methanol fuel cells using advanced 3D anodes[J].Electrochimica Acta,2008,53:6890-6898.

[11]Wang Tongtao,Lin Caishun,Ye Feng,et al.MEA with double-layered catalyst cathode to mitigate methanol crossover in DMFC[J].Electrochemistry Communications,2008,10:1261 -1263.

[12]Tang Haolin,Wang Shenlong,Pan Mu,et al.Performance of direct methanol fuel cells prepared by hotpressed MEA and catalyst-coated membrane(CCM)[J].Electrochimica Acta,2007,52:3714-3718.

[13]Zheng Wukui,Suominen A,Tuominen A.Discussion on the challenges of DMFC catalyst loading process for mass production[J].Energy Procedia,2012,28:78 -87.

[14]Suo Chunguang,Liu Xiaowei,Tang Xiaochuan,et al.A novel MEA architecture for improving the performance of a DMFC[J].Electrochemistry Communications,2008,10:1606-1609.

[15]黄乃科,王曙中,李灵忻.质子交换膜燃料电池用高性能碳纤维纸的研究简报[J].高科技纤维与应用,2002,27(6):37-40.Huang Naike,Wang Shuzhong,Li Lingxin.Preliminary study on high-performance carbon fiber paper for PEMFC[J].Hi-Tech Fiber & Application,2002,27(6):37 -40.(in Chinese)

[16]Ma Z Q,Cheng P,Zhao T S.A palladium-alloy deposited Nafion membrane for direct methanol fuel cells[J].Journal of Membrane Science,2003,215:327 -336.