割草调制机的调制机构设计与试验

2013-08-22高东明王德成郝丽颖付作立

高东明,王德成,郝丽颖,孙 婕,付作立

(中国农业大学工学院,北京 100083)

调制机构是割草调制机最重要总成之一,其作业方式主要有压扁辊式[1-2]和连枷式[3-4],其零部件的参数设计历来是割草调制机设计与集成的重点内容之一.文献[5-8]对传动机构和压缩作业功耗进行了研究,文献[9]对机具的调制部件及形式进行了研究.压扁辊式调制机构在设计和使用过程中存在以下困境:相互啮合并高速旋转的两个压扁辊在工作过程中遭遇坚硬异物通过时,须调节使异物通过[10].如果采用较灵活的自动调节机构势必增加传动机构与作业之间的同步难度并降低压扁辊的动态稳定性;如果压扁辊为非实时调节型,则会降低两压扁辊之间异物的通过性,导致压扁辊产生挠曲,并会大大缩短压扁辊的寿命.

为解决上述问题,文中设计一种支持调制机构实时调节的新型调制机构.其特征表现:①在传动部分设置行星轮系;②行星架与行星轮轴之间通过带偏心套的去外球面轴承座装配;③采用弹性阻尼复位元件配合作用于压扁辊轴,确保机构在受到扰动的情况下能快速恢复稳定.通过分析机构的工作机理及作业要求,对关键部件进行设计,并对样机进行性能试验.

1 调制机构组成及工作原理

1.1 机构的组成

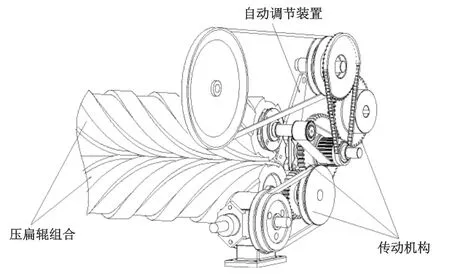

文中所采用的机构包括:传动机构、压扁辊组合、自动调节装置[11].其中传动机构包括:在变速箱的动力输出轴上安装有驱动齿轮,中心轮垂直安装在机架上并由齿轮和同步带轮(链轮)固连组成.下压扁辊齿轮安装在下压扁辊轴上,下压扁辊齿轮与中心轮上的齿轮啮合.上压扁辊的轴通过调心球轴承与行星架配合安装.自动调节装置的连杆中部安装在侧板内侧的介轮轴上并可绕介轮轴旋转,自动调节装置上设有若干弹性阻尼元件,其一端连接自动调节装置而另一端连接机具的机架.

1.2 工作原理

当割草调制机工作时,拖拉机提供的动力传给变速箱,经变速箱进行90°换向后,由变速箱的动力输出轴带动驱动齿轮转动,驱动齿轮带动与其啮合的介齿轮转动,介齿轮带动与其固连同轴的同步带轮逆时针转动.介齿轮与下压辊齿轮啮合,驱动下压辊轴顺时针转动,与介齿轮同轴固连的同步带轮通过同步带带动上压辊轴上的同步带轮和上压辊轴逆时针转动,实现两压扁辊啮合作业.

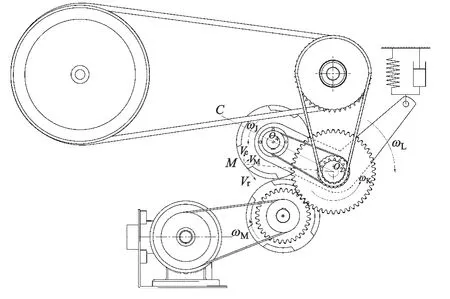

如图1所示,为了提高压扁辊的抓取能力和其对牧草的折弯压扁程度,压扁辊表面设计有凸纹;为了改进牧草沿压扁辊的分布情况并使得调制后的牧草能够拢集成较窄的草条,压扁辊的凸纹设计为两轴端向中间倾斜排列的人字形凸纹.

在作业过程中,当上压扁辊和下压扁辊间有异物通过时,上压扁辊在异物的作用下向上运动实现与下压辊的分离,当异物通过后,上压辊在自动调节装置中气弹簧的调节下回转到正常工作位置,实现调制过程中的遇险自动调节.由于上压扁辊在自动调节过程中仍是保持以介轮轴为中心转动,所以其回到正常位置后,相位不变,两个压扁辊仍能恢复到正常啮合状态.

图1 割草调制机构的结构示意图

2 关键部件的分析与参数设计

2.1 几何参数设计

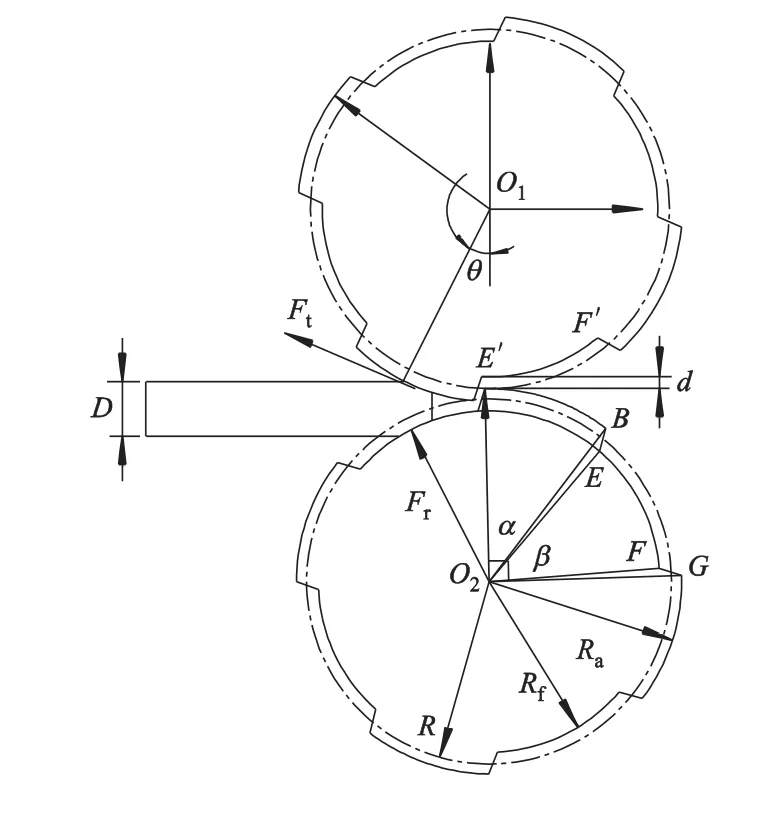

为了解决牧草茎、叶干燥速度不一样的问题,国外对调制部件的选择进行了比较深入的研究.相关研究结果表明,两个相向旋转的圆筒形胶辊作为调制部件[12-14]具有作业效果好、花叶损失少和很好的耐磨性等优点.文献[15-16]研究表明,调制部件的几何花纹形状对牧草的调制效果也有较大影响.文献[17]对苜蓿调制辊的压力、干燥速率、收获损失及干物质含量之间关系研究表明,在每厘米宽度上两个调制辊对苜蓿的压力为120~157 N时综合作业效果最好.文献[18]对两圆柱形辊间物料进行了压缩研究.本文假设牧草喂入调制部件时厚度均匀,并建立了带人字形凸纹的圆筒形胶辊对牧草的压扁模型.模型中圆筒中心线的法向截面图如图2所示.

图2 压扁模型中压扁辊的法向截面图

模型中胶辊对牧草的作用力分解为沿胶辊表面切线方向的切向力Ft和过胶辊轴心且与切向力垂直的法向力Fr.假设牧草进入胶辊时匀速,且忽略牧草的质量,胶辊受到的合力为

根据式(1)由力的合成定理可得

假设胶辊与牧草之间的摩擦系数为μ,则

需要指出的是,在牧草在被压缩过程中,由于容积密度发生变化,而且牧草被压缩时内部部分水分被挤出包围在茎秆周围,导致μ的大小随着角度θ的变化产生微小的变化.求出切向力Ft后乘以胶辊半径即可得到压扁扭矩,压扁扭矩乘以胶辊转速即可得到压扁所需的功率.依据机具作业要求及三角函数关系,牧草在接触胶辊时的理想状态是在摩擦力作用下瞬间即被喂入两胶辊之间,要求Frtan θ≤μFr即tan θ≤μ,反之则会出现滑动摩擦导致牧草在胶辊表面滑动而无法喂入,最终出现堵塞现象.并由三角函数关系可得到

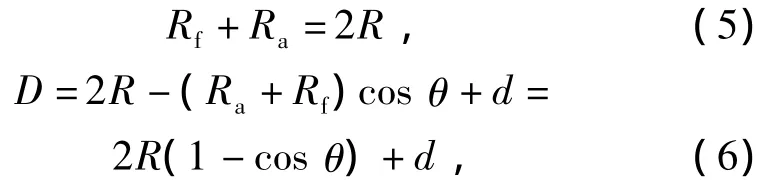

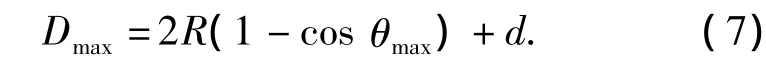

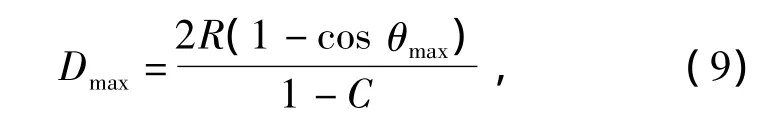

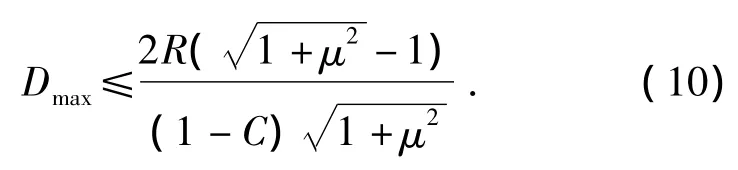

牧草被压扁前的喂入厚度为D,压扁后的厚度为d,胶辊的中径为R,齿顶圆半径为Ra,齿根圆半径为 Rf.

依据图2中的几何关系可得

且由图形可知)

假设牧草在压缩过程中的压缩比为C,则

将式(7)代入式(8)可得

将式(4)代入式(9)可得

由式(10)可知,当摩擦系数一定且压缩比给定后,牧草的喂入厚度与胶辊直径成正比,依据文献[19-20]研究所得苜蓿与不同材料间摩擦系数结论,即可得到

为了使牧草得到较均匀的折弯压扁程度,并保证凸纹之间不发生静态干涉,要求

由于胶辊表面的凸纹对称分布,可取90°的∠AO2G作为研究对象.其中∠BO2E=∠GO2E=3°,∠AO2B=α,∠EO2F=β.代入式(11)可得

由图2可知α,β存在以下关系:

依据公式(10)及文献[21]研究结果,选Ra=220 mm,R=200 mm,可得 Rf=160 mm.联立方程(5),(12),(13)即可求出 α,β.由于机具作业过程中压扁辊之间的间隙d会随着作业速度或苜蓿长势不同进行调整,文中依据d的取值范围(1.5~4.0 mm)设定了2组 α,β 值:① α =39°,β=45°;② α =36°,β =48°.

2.2 调制机构的传动系统分析

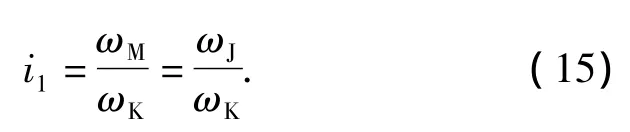

调制机构的传动机构设计如图3所示.

图3 调制机构的传动原理图

整机的动力首先传至中心轮K,再由中心轮K输入至2个压扁辊和其他机构.上压扁辊的轴端安装有行星轮J,行星轮与中心轮通过链轮或同步带等实现同向传动.行星架L为“L”形结构,其一端通过可调心球轴承与上压扁辊配合安装,另一端连接弹性阻尼装置,中部与中心轮同轴安装,并能绕其转动.由上述部件组成的行星轮系使得处在行星轮位置的上压扁辊自由度为2,既能自转,又可公转.在正常作业时,动力被均匀分配至上压扁辊、下压扁辊、割台轮系和拨禾器轮系,此时上压扁辊只有自转.如遇到障碍时,上压扁辊通过绕中心轮顺时针公转,使障碍物通过,此时大部分的扭矩会传递到割台轮系和拨禾器轮系.

依据设计要求,当上压扁辊和下压扁辊间有异物通过时,上压扁辊可向上运动实现与下压辊的分离,当异物通过后,上压扁辊能自动回转至正常工作位置,保证两个压扁辊仍能恢复到正常啮合状态.实现此过程的自动调节,要求传动机构与作业部件保持相位同步.因此需要对行星架及行星轮角速度范围进行分析.

假设下压扁辊的角速度为ωM,中心轮的角速度为ωK,且它们之间的传动比为

假设上压扁辊在正常作业时行星轮的自转角速度为 ωJ,此时

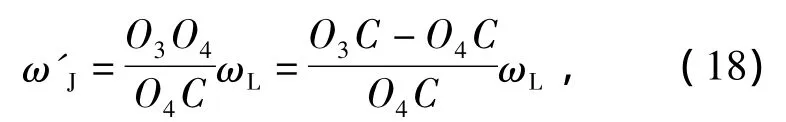

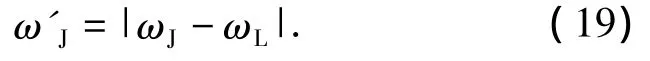

当上压扁辊遇到障碍而迫使行星架绕O3公转时,假设行星架角速度为ωL,行星轮的绝对角速度为ω'J,此时的传动过程可分解为行星轮绕两个平行轴转动的合成,现将动参考系固定在行星架上,则行星架绕中心轮轴的角速度ωL为牵连角速度,行星轮相对于行星架绕O4转动的角速度ωJ为相对角速度.按照点的运动合成公式,行星轮上任意一点M的速度

其中:牵连速度的大小ve=O3M·ωL,相对速度的大小vr=O4M·ωJ.在每一瞬时,在O3O4的连线上总可以找到一点C为瞬时速度中心,即在点C,ve=vr,联立方程(16)可得

行星轮的绝对角速度为

联立式(17),(18),并考虑角速度的转动方向,可得

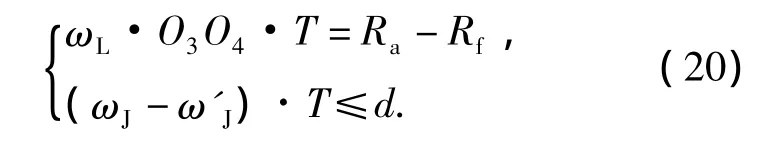

上压扁辊的自转和公转同时发生时,下压扁辊的角速度 ωM=ωJ,而上压扁辊的角速度变化为ω'J=|ωJ-ωL|,为了保证表面2个压扁辊的凸纹不发生干涉碰撞,即要求行星架以ωL的角速度带动上压扁辊在时间T内与下压扁辊完全分离.即满足以下方程:

根据作业的工艺要求设定行星轮的自转角速度为 ωJ=800 rad·min-1,依据2.1 节得出的 Ra,Rf值及d的取值范围,联立方程(19),(20)即可求得满足正常作业要求下的ωL值.

依据上述方程求得传动部分行星轮系的结构参数及压扁辊上凸纹的几何尺寸,即可保证传动部件与作业的压扁部件相位同步.此外,行星架与行星轮轴之间通过带偏心套的外球面轴承座装配.在装配过程中,不允许轴相对于外壳有倾斜,以免在径向负荷的作用下会产生附加轴向力.轴承轴向游隙的大小与轴承能否正常工作有很大关系,当轴向游隙过小时,温升较高;轴向游隙较大时,轴承容易损坏.故在安装和运转时要特别注意调整轴承的轴向游隙.

3 性能试验及结果分析

3.1 试验条件

试验取第1茬和第2茬现蕾期苜蓿为试验对象,试验苜蓿品种为“中苜一号”,在选定的试验区内,用取样框沿对角线方向分别取5个样点[22-23],按要求的割茬高度将5个取样点上的苜蓿全部割下后将植株顶端修剪整齐,使得试验对象的长度一致.

3.2 影响压扁效果的因素及评价指标

为试验调制部件在不同几何参数下对压扁效果的影响,以“苜蓿上被压扁的长度与植株长度之比”为试验指标.由2.1节结论可知苜蓿在被压扁前后的厚度比决定了牧草的压裂程度、喂入量和机构工作所需功率;α,β值决定了压扁辊的凹凸面积比,并由此影响到苜蓿上被压扁的长度及折弯压扁的均匀程度;由于苜蓿长势或倒伏原因,导致苜蓿在进入压扁辊时植株喂入方式的差异也会影响作业效果.因此,试验以压扁辊凹凸面积比(A)、压缩比(B)和喂入方式(C)为试验因素进行试验.

依据2.1节对调制部件的作业效果的分析结果并参考文献[22]的检测方法,对安装了该调制机构的割草调制机进行性能试验.对试验因素及评价指标进行如下定义:

1)被测对象在被压扁前后的厚度比为压缩比.在试验过程中,通过改变压扁辊之间的间隙和喂入厚度得到不同的压缩比.苜蓿在压扁过程中的压缩比C的测定,按式

计算,式中:H为牧草被压扁前测定的喂入厚度;h为两个压扁辊之间的间隙.计算结果记入表1.

表1 试验因素水平表

2)压扁辊凹凸面积比Z的测定按式

计算,式中:Z1为压扁辊表面凸纹的面积;Z2为压扁辊表面凹纹的面积.计算结果记入表1.

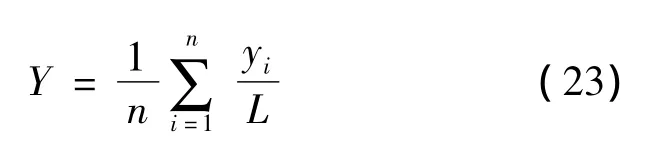

3)单位数量的试验苜蓿中,每根苜蓿上被压扁的长度与植株长度之比为单株压扁比例.一定数量的单株压扁比例平均值为植株平均压扁比例.测定方法按式

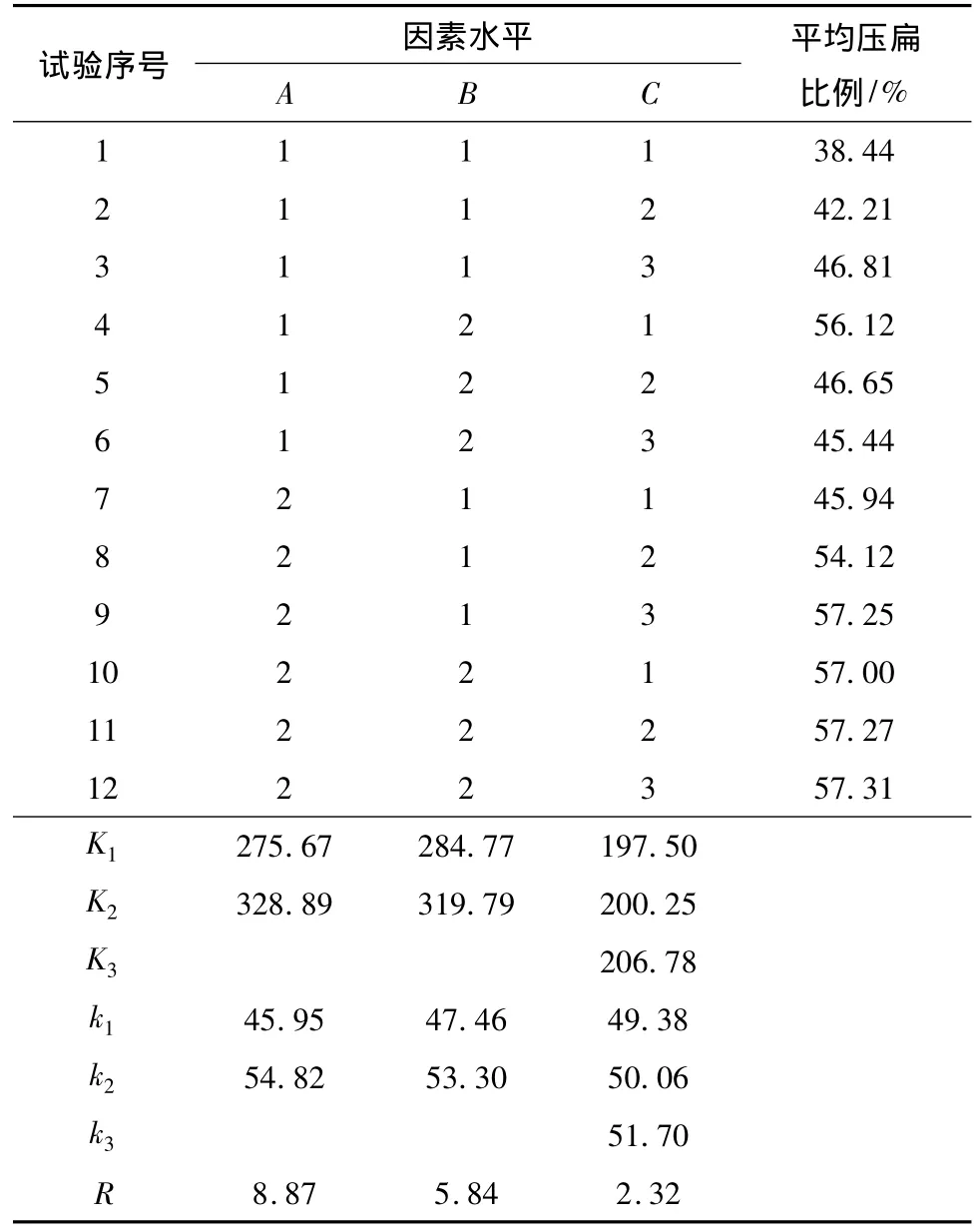

计算,式中:yi为第i根苜蓿上被压扁的长度;L为单根试验苜蓿的长度.计算结果记入表2.

表2 试验结果

试验过程中的喂入方式分为3个水平:① 垂直喂入,将试验草条铺成薄层并保持植株与压扁辊轴线方向相垂直,保持此放置方式将草条喂入压扁辊;②横向喂入,将试验草条铺成薄层并放置成与压扁辊轴线方向相平行,保持此放置方式将草条喂入压扁辊;③交错喂入,将试验草条铺成若干层并将各层分别放置成与压扁辊轴线方向垂直和平行的方向,保持此放置方式将草条喂入压扁辊.割草压扁机压扁装置参数优选试验的试验因素与水平如表1所示.

3.3 试验结果及分析

试验结果如表2所示,结果表明,在考虑不同的喂入方式对压扁比例产生的影响时,还应将压缩比对喂入方式的影响考虑在内.当压缩比在0.471时,喂入方式产生的影响较为显著,此时交错喂入的压扁效果最好,垂直喂入次之,但压扁比例水平整体不高;当压缩比达到0.314时,3种喂入方式的平均压扁比例值都有所升高,且不同的喂入方式产生的影响也趋于不明显.由于在机具采用往复式割台时可产生较好的垂直喂入,因此该机构也较适用于往复式割草压扁机.

从压扁辊凹凸面积比变化引起的压扁比例变化大小可以看出其对压扁效果产生的影响是最为显著.当 α=39°,β=45°即压扁辊凹凸面积比 Z=0.722时,所得作业效果最好.但对于木质化程度较高的苜蓿容易出现折断现象.

在本试验所考察的因素中,对压扁比例的影响主次因素为压扁辊凹凸面积比、压缩比、喂入方式.由表2可以得到最优的因素水平组合为A2B2C3,即采用压扁辊凹凸面积比ZB=0.722,压缩比为0.314和交错喂入时能获得最佳的压扁比例值.

4 结论

1)设计了一种支持实时调节的新型割草调制机构.其采用行星轮系、弹性阻尼复位元件和带偏心套的的外球面轴承座装配.

2)试验结果表明:采用凹凸纹啮合间隙较小的压扁辊,较大的压缩比和交错喂入时能获得最佳的平均压扁比例.

3)在其他因素不变的情况下,若苜蓿以交错喂入的方式通过压扁辊会导致压扁率降低,因此该机构也较适用于往复式割草压扁机.

References)

[1]Hellwig R E,Butler J L,Monson W G,et al.A tandem roll mower-conditioner[J].Transactions of the ASAE,1977,20(7):1029 -1032.

[2]Kraus T J,Shinners K J,Koegel R G,et al.Evaluation of a crushing-impact forage macerator[J].Transactions of the ASAE,1993,36(6):1541-1545.

[3]Greenlees W J,Hanna H M,Shinners K J,et al.A comparison of four mower conditioners on drying rate and leaf loss in alfalfa and grass[J].Applied Engineering in Agriculture,2000,16(1):15 -21.

[4]Klinner W E.A mowing and crop conditioning system for temperate climates[J].Transactions of the ASAE,1976,19(1):237 -241.

[5]Tremblay D,Savoie P,Le Phat Q.Reducing forage harvester peak power with a flywheel[J].Applied Engineering in Agriculture,1991,7(1):41-45.

[6]Rotz C A,Muhtar H A.Rotary power requirements for harvesting and handling equipment[J].Applied Engineering in Agriculture,1992,8(6):751-757.

[7]Ying Chen,Jean Louis Gratton,Jude Liu.Power requirements of hemp cutting and conditioning[J].Biosystems Engineering,2004,87(4):417-424.

[8]黄文城,王光辉,王德成.秸秆二次压缩中的比能耗试验[J].江苏大学学报:自然科学版,2012,33(2):125-129.Huang Wencheng,Wang Guanghui,Wang Decheng,Experiment of specific energy consumption for straw bale recompressing[J].Journal of Jiangsu University:Natural Science Edition,2012,33(2):125 -129.(in Chinese)

[9]Savoie P,Asselin N,Lajoie J,Tremblay D.Evaluation of intensive forage conditioning with a modified disk mower[J].Applied Engineering in Agriculture,1997,13(6):709-714.

[10]Savoie P.Forage maceration:past,present and future[C]∥International Conference on Crop Harvesting and Processing,2003.Paper Number:701P1103e.

[11]中国农业大学.往复式割草调制机传动机构:中国201120127423.1[P].2011-04-26.

[12]Parish R L,Fry J D.Mower effects on turf grass quality[J].Applied Engineering in Agriculture,1997,13(6):715-717.

[13]Koegel R G,Straub R J,Walgenbach R P.Quantification of mechanical losses in forage harvesting [J].Transactions of the ASAE,1985,28(4):1047-1051.

[14]Hellwig R E,Scarnato T J,Monson W G.Roll design for a tandem roll mower-conditioner[J].Transactions of the ASAE,1983,26(3):713 -718.

[15]Shinners,Kevin J,Wuest J.M,et al.Intensive conditioning of alfalfa:drying rate and leaf loss[C]∥ASABE Annual Conference 2006.Portland,Oregon:ASABE,Paper No.1051.

[16]Shinners Kevin J,Matthew E Herzmann.Wide-swath drying and post cutting processes to hasten alfalfa drying[C]∥ASABE Annual Conference 2006.Portland,Oregon:ASABE,Paper No.061049.

[17]Ahmad Khalilian,David Batchelder,Galen McLaughlin.Forage drying using hard crushing and binders[J].Transactions of the ASAE,1985,28(5):1225-1228.

[18]Koegel R G,Fomin V I,Bruhn H D.Roller maceration and fractionation of forages[J].Transactions of the ASAE,1973,16(9):236 -240.

[19]Shinners K J,Koegel R G,Lehman L L.Friction coefficient of alfalfa[J].Transactions of the ASAE,1991,34(1):33-37.

[20]D251.2 APR2003(R2008)Friction Coefficients of Chopped Forages[S].

[21]Karl Wild,Sandro Ruhland.Evaluation of parameters for yield measurement of grass in a mower conditioner[C]∥ASABE Annual Conference,2007.Minneapolis,Minnesota:ASABE,Paper Number:071052.

[22]JB/T 9700—1999牧草收获机械试验方法通则[S].

[23]GB/T 21899—2008割草压扁机[S].