钢管平头倒棱机的改进与设计

2013-08-22张玉华

郭 瑞,张玉华

(天津理工大学 机械工程学院,天津 300381)

0 引言

近些年,伴随着我国天然气工程的快速发展、海洋油气进入大规模开发阶段以及城镇化建设的加快,包括西气东输工程、中俄油气管道、中缅油气管道、海洋油气管道等,钢管行业将有很大的发展,与此同时对钢管的要求也随之更高,市场上大口径、大壁厚的钢管已经有很大需求。

而平头倒棱机是钢管精装线中必不可少的深加工设备,主要用于对于钢管进行去毛刺、管端倒棱、平端面的加工。随着市场对钢管的高要求,传统的平头倒棱机由于受结构限制,已经很难满足对大口径厚壁钢管的加工要求,而且设备稳定性较差、加工精度不够高。

针对这些问题,本课题组最新研制了一种新型全自动平头倒棱机,它与传统的平头倒棱机无论在运动形式上、还是在结构上都不相同,该设备增大了设备的加工范围、增强了设备的稳定性及提高了加工精度。

1 普通钢管平头倒棱机的结构分析

1.1 普通平头倒棱机适用钢管规格

外径Ø140.0~Ø426.0mm;壁厚5~30mm。

1.2 普通钢管平头倒棱机的结构及其工作原理

平头倒棱机由底座、进给机构、机头(如图1所示)和夹紧装置构成,机头包括交流电机、动力头、刀盘、倒棱刀具和平头刀具。机头沿钢管轴向方向的进给运动由进给机构实现。交流电机通过动力头的传动将动力传动到主轴上,主轴上装有刀盘,刀盘上装有倒棱刀具与平头刀具,刀具可在刀盘上调整位置以适应不同轴径工件的端面加工。倒棱刀具设有仿形浮动机构,仿形浮动机构有燕尾导向的仿形浮动和杠杆式导轨导向的仿形浮动两种形式。采用仿形机构能够有效地消除钢管端面的不圆度对倒棱均匀度的影响,使加工后的钢管端口达到较高的精度。

图1 普通平头倒棱机机头

1.3 普通平头倒棱机优缺点

普通平头倒棱机结构简单,实用性强,针对一定规格的钢管加工效率、加工精度比较高;其局限性表现在由于受切削刃长度及强度、刚度的限制,普通钢管平头倒棱机在加工钢管壁厚超过30mm时就出现设备抖动、加工面波纹状及刀具寿命差、加工效率低等问题,而且一般不能对壁厚超过40mm的钢管进行加工,这就远远满足不了市场对大口径厚壁钢管的加工要求。通过以上分析可知:刀具相对于钢管只有公转,没有自转。

2 新型平头倒棱机的结构分析

2.1 新型平头倒棱机的适用钢管规格

新型平头倒棱机的刀具采用可转位铣刀,刀盘机构安装在直径较大的大盘上,通过大盘与铣刀的旋转,使得铣刀相对钢管端面既有自转运动又有公转运动,这样的加工方式有效的拓展了加工范围,适用钢管规格:壁厚20mm~80mm,长度6000mm~24000mm;加工外倒角0~45°;刀具转速范围为0~1000rpm,大盘转速范围为0~50rpm。

2.2 总体结构

新型平头倒棱机由固定底座1、移动箱体2、进给机构3和动力系统4组成,如图2所示。

图2 新型平头倒棱机

固定底座为钢板焊接板型结构,下表面安装在基础上,上表面安装有两根直线导轨。移动箱体为钢板焊接箱型结构,下表面安装有滑块并与固定底座的直线导轨形成滑动配合。

进给机构由驱动电机、减速机、滚珠丝杠和丝杠螺母组成,当驱动电机转动时,通过减速机带动丝杠转动,从而通过丝杠螺母驱动整个动力系统直线移动。

动力系统包括电机、无级变速器、移动齿轮传动箱、大盘旋转传动机构、随动齿轮机构和刀盘机构,变频电机、无级变速器等支撑在移动箱体上。下面对新型平头倒棱机的关键机构加以说明。

2.2.1 大盘旋转传动机构

图3 大盘旋转传动机构

如图3所示,大盘通过一对圆锥滚子轴承安装在支撑箱体内的支承座上,电机通过齿形带带动主轴旋转,主轴通过其上面的齿轮与齿轮Ⅰ啮合,齿轮Ⅰ带动轴Ⅰ旋转,轴Ⅰ将动力传入到无级变速器中,无级变速器通过调速后将动力输出到轴Ⅱ上,轴Ⅱ带动齿轮Ⅱ旋转,齿轮Ⅱ与大齿轮啮合,大齿轮带动大盘旋转支撑套进而带动大盘旋转。大盘转速的调整由无级变速器和变频电机共同控制。

2.2.2 主轴动力系统的设计

主轴动力系统由主轴、中心齿轮、大盘、随动齿轮机构和刀盘机构等构成。此系统可实现刀盘的自转和公转,其动力通过主轴分配,主轴的转速通过调节电机的转速来控制。

刀盘自转的实现:电机通过齿形传送带将动力传送到主轴输入端,主轴另一端装有中心齿轮,通过中心齿轮可将动力分别传递给两套刀盘随动齿轮机构的固定齿轮,进而通过过渡齿轮、随动齿轮实现刀盘的自转;刀盘自转的速度为铣刀加工钢管的切削速度。

刀盘公转的实现:两套随动齿轮机构与刀盘机构都安装在大盘上,随着大盘的旋转能实现刀盘的公转;刀盘公转速度即大盘旋转速度,即为铣刀沿钢管端面圆周方向的进给速度。

1)随动齿轮机构

图4 随动齿轮机构

随动齿轮传动机构如图4所示,一方面能够将动力传递到主轴上,另一方面能够适应不同口径钢管的加工。随动齿轮传动机构由固定支架轴、固定齿轮、连杆、心轴、过渡齿轮、移动支架轴、随动齿轮和移动支架组成,固定支架轴固定在大盘底面,固定支架轴上装配有固定齿轮,固定齿轮与中心齿轮啮合,在大盘旋转时固定齿轮不仅绕自身轴线自转同时还绕中心齿轮轴轴线实现公转,移动支架与刀盘机构的底板固定,移动支架内装有移动支架轴和随动齿轮,在固定支架和移动支架之间设有过渡齿轮和心轴,心轴和两个支架由两套连杆形成可旋转连接。

固定齿轮、过渡齿轮和随动齿轮依次啮合并将动力和运动传递给刀盘,刀盘位置移动时移动支架内的随动齿轮绕过渡齿轮和固定齿轮摆动,以实现不同口径钢管的加工。随动齿轮传动机构设有两套,分别通过传动轴与倒棱刀盘机构和铣平面刀盘机构连接。

2)刀盘机构

刀盘机构如图5所示,包括倒棱刀盘机构和铣平面刀盘机构,并固定在大盘上,且呈180°布置,两个刀盘机构通过各自的底板固定在大盘上并通过径向移动调节装置使得刀盘能够沿大盘径向移动并实现刀盘公转半径调整。

图5 刀盘机构

倒棱刀盘机构由于钢管壁厚不均匀,管壁圆度的误差比较大,必须设有仿形浮动机构,才能使倒棱满足要求的公差范围。

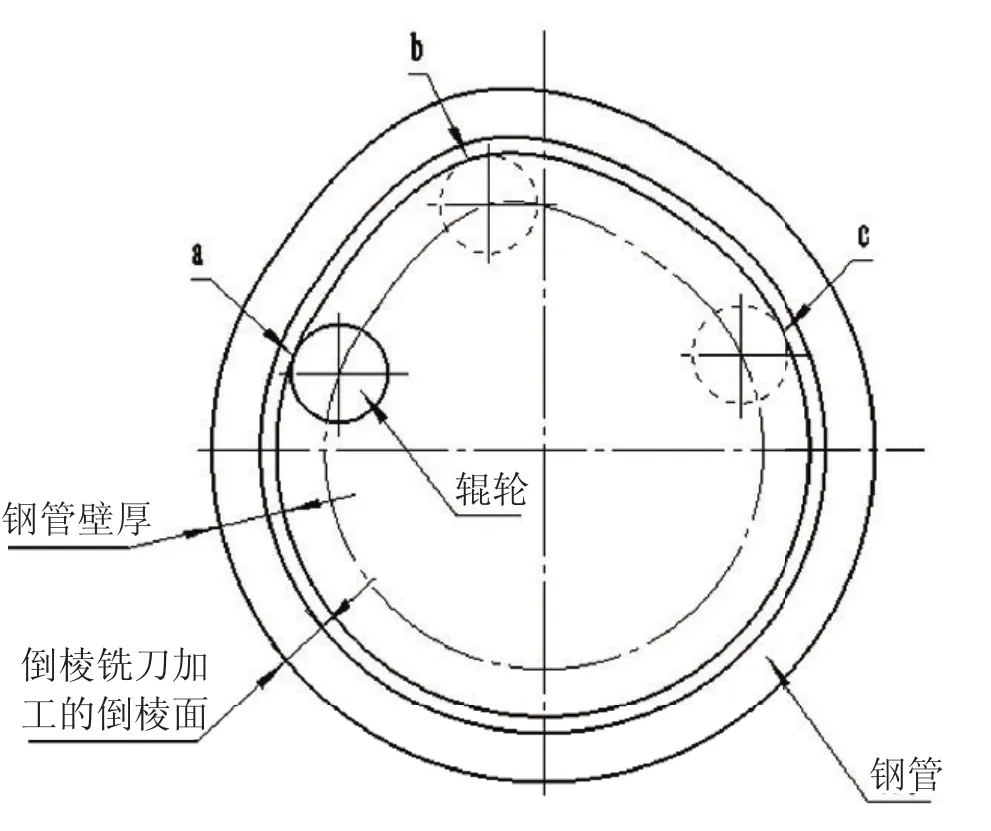

倒棱铣刀通过刀柄装置以及辊轮通过仿形臂都装在过渡板上,过渡板与底板之间装有导轨并设有带阻尼的弹簧装置。仿形浮动机构采用内靠模浮动式,通过辊轮靠模模仿钢管内壁的圆弧,使刀盘行走轨迹与钢管内壁曲线相似,如图6所示,这样刀盘在半径方向有一定的浮动,此仿形浮动功能由弹簧装置实现。

图6 钢管内径变化图

实现方法如下:假设在加工前,根据钢管的加工要求将刀盘的位置通过径向装置调整好来对刀,并假设钢管内径变化如图6所示,当辊轮刚好处于图中加工位置a处时,钢管内径为a通过调节弹簧装置的调节螺钉给弹簧一个适当的预紧力,使得辊轮压在钢管内壁,随着大盘的旋转,加工位置从a处转到b处过程中,钢管内径从a增大到b,受弹簧张力的作用,辊轮始终压在钢管内壁,弹簧装置带动刀盘上的辊轮与铣刀从a处运动到b处;

当加工位置从b处转到c处过程中,钢管内径从b减小到c,此时辊轮受到内壁压力的作用,弹簧装置带动刀盘上的辊轮与铣刀从b处运动到c处。

因此由于受到压缩弹簧的作用,靠模辊轮始终靠在钢管内壁上,辊轮中心,刀具上的任意一点的运动曲线,都和钢管内壁曲线相一致,从而刀盘实现了仿形浮动的功能。

采用内靠模仿形浮动机构不仅能够抵消一部分倒棱铣刀倒棱过程产生的切削力,提高系统稳定性,而且能使得钢管的设计基准与工艺基准相一致,确保切削后的钢管端面的倒棱尺寸在一定公差范围内,有效地消除了钢管在直径方向上的不圆度对倒棱均匀度的影响,使得端面倒棱能够达到较高的精度。

铣平面刀盘机构包括底板、刀柄装置、主轴与端面铣刀组成。

铣刀装在刀柄装置内的输出轴中,输出轴轴通过联轴器与随动齿轮传动机构的移动支架轴联接,刀柄装置固定在底板上。

3 加工实例

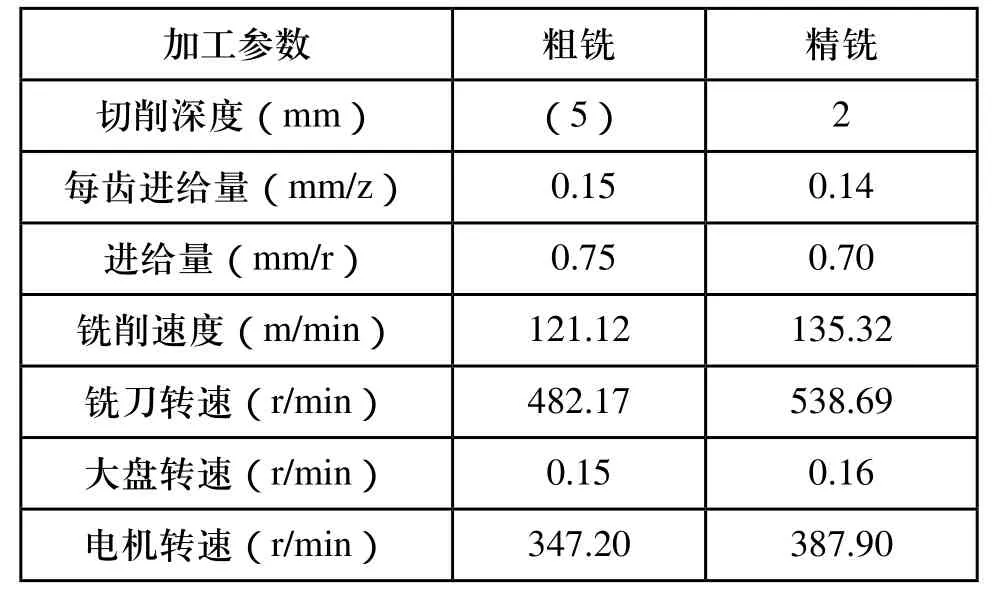

在被加工钢管为壁厚50mm,直径820mm的情况下,加工参数如表1所示。

根据表1给出的加工参数,加工后的钢管端面粗糙度能够达到3.2um,实现了对直径达到820mm,壁厚达到50mm的钢管端面倒棱的高效率、高精度的加工。

表1 加工参数

4 结论

新型的钢管平头倒棱机能够适用于大口径、大壁厚、高钢级钢管端面的加工,该设备具有对钢管口径、壁厚适应力强,加工质量好,加工效率高,自动化程度高等特点,加工钢管最大壁厚从30mm提高到80mm,为高质量钢管的精加工提供了一种实用、高效专用设备。

目前该设备已在现场应用,且正在申报专利中。

[1] 宋正和.Φ165mm双头双工位平头机的研制[J].焊管,2003.

[2] 范凤仙,高飞.倒棱机仿形浮动刀架的设计[J].工艺装备,2005.

[3] 夏金明,李宏.钢管倒棱机的设计研究[J].石油机械,2001.

[4] 宋正和,金家楣.平头机刀盘的设计[J].泰州职业技术学院学报,2003.

[5] 王晓香,我国天然气工业和管线钢管发展展望[J].焊管,2010.

[6] 孙丽丽,刘邯涛,马强.Φ426无缝钢管铣头倒棱机组的研制[J].钢管,2008.

[7] 李秉祥,陈东才.新型平头倒棱机的设计及应用[J].焊管,2002.