对干控爆一次起爆药间微差毫秒优化值的研究

2013-08-21李坤

李 坤

(中交二航局第一工程有限公司,湖北武汉 430012)

1 工程概况

某坞基微差毫秒干控爆工程,周边环境十分复杂,北、东、南侧是土石围堰(见图1),西侧为沉箱围堰,距东土石围堰240 m是土石子堰,土石围堰上的灌浆止水帷幕及水泥搅拌墙结构刚形成。坞基北侧是曲轴厂,东侧是民宅。

为加快施工进度,采用坞基控爆与围堰内造坞(480 m×115 m×13.6 m)工程,立体交叉、同步进行方案,北坞壁距北围堰帷幕灌浆中心线53 m;东坞壁距东围堰帷幕灌浆中心线35 m;南坞壁距南围堰帷幕灌浆中心线61.5 m;而距新浇筑、未过养生期的各坞壁和坞底板最近距离10 m,是急需控爆的坚硬花岗斑岩拉底。

图1 炮区周边位置平面图(单位:m)

上述控爆周边之险要环境,为控爆工程带来极大技术难度,对控爆安全构成严重威胁,倘若控爆不甚,出现不策,定会使围堰漏水,建构筑物损坏,人群受害,导致出现不可挽回之沉痛恶果。

2 对重炮和跳炮产生原因及危害的分析

在114次坞基干控爆中,共发生9次重炮和跳炮,超过了设计规定的土石围堰止水帷幕震速安全判据3 cm/s,其中重炮增加了一次最大起爆药量,加剧了爆破有害效应对周边新浇筑混凝土的影响;而跳炮造成起爆顺序混乱,直接影响了爆破有益效应的充分发挥(见图2)。图2a)为孔内采用12段、地面采用4段微差毫秒延时时,出现的重炮大震速值(3.48 cm/s)随时间变化曲线;图2b)为两个最大起爆药间微差毫秒优化值控爆得当,出现的小震速值(0.05 cm/s)随时间变化曲线。

图2 爆破震速与时间的相关曲线

2.1 重炮和跳炮的产生原因

在微差毫秒控爆设计中,首先应按周边建、构筑物结构及所在距离和国家《爆破安全规程》规定,确定控爆有害效应震速安全判据V安,然后根据震速安全判据、距离、地质、地形条件,采用国标蕯道夫斯基(Cagobckuu)公式(Q=(V/K)3/αR3,kg),计算一次最大起爆药量,最后再根据计算的每孔装药量确定一次起爆孔数。

为控制住一次最大起爆药量,引起之震速值V,在规定之安全判据V安范围内,不对爆区周边的人和物发生影响及破坏,必须在两个一次最大起爆药量之间(可能是一个孔内、各孔间、几个孔间),通过微差毫秒管,设置起爆间隔差优化值。

当采用之微差毫秒管所设置的起爆间隔差数值,因设计错误或因微差毫秒管生产质量导致的延时误差影响,不能兑现优化值时,则使两个最大一次起爆药间起爆间隔差数值为零,形成重炮;或起爆间隔差数值为负数形成跳炮。

2.2 重炮和跳炮的危害

重炮震速值是设计一次最大起爆药量震速值的1.35倍~1.59倍,无疑会加剧对周边人和物之爆震影响。同时,空气波和飞石等其他有害效应也会对周边的人和物,出现设计以外影响及破坏。

跳炮的危害,主要是由于起爆顺序颠倒,将前面没响炮的联线炸断,导致传爆断火形成哑炮或响一部分形成残炮,严重影响爆破效果和威胁爆破安全。

3 对坞基干控爆一次起爆药间微差毫秒优化值的研究

3.1 对非电毫秒延期导爆管起爆网络的简化

对于非电毫秒延期导爆管组成之起爆网络而言,可按地质地形特点、抛掷方向、工程要求设计成半圆形、圆形、斜切、掏槽、孔内延时逐排起爆、孔外延时等差起爆、孔间排间间隔起爆等多种起爆网络形式。但按一次最大起爆药量,将这些起爆网络形式分解后,仅有串联和并串联两种起爆子网络,并串联子网络,又可分为孔间并串联子网络和孔内并串联子网络。第一系列非电毫秒延期导爆管参数表见表1。

表1 第一系列非电毫秒延期导爆管参数表

3.2 并串联子网络的三种起爆模型

根据并串联子网络,忽略导爆管长度的传速延时,只按导爆管的正常延时、最大误差延时及最小误差延时三种起爆模型(如表1所示)。

3.3 对并串联子网络三种起爆模型的研究

按表1国家第一系列非电毫秒延期导爆管20个段号,分别将一次最大起爆药延时段和中间间隔延时段组成一对,共可组成210对。现选取大连及青岛地区广泛采用之12和4;9和6;7和4;7和3典型四对,分析如下:

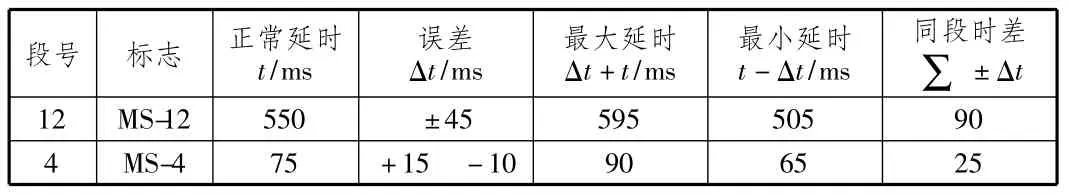

1)一次起爆最大药量延时为12段,间隔延时为4段时,此时的延时导爆管参数表、三种起爆模型图及对应之起爆间隔差Δt组分别示在表2,图3中。

表2 延时导爆管参数表(一)

图3 三种起爆模型对应之起爆间隔差Δt组图(一)

由图3明显看出,正常延时组合 a)起爆间隔差 Δt组为+75 ms;而由于有误差最大延时组合b)过渡到有误差最小延时组合c)起爆间隔差Δt组则由+180 ms过渡到-25 ms;当Δt组为正值时,能出现理想之毫秒微差起爆,而当Δt组=0时出现重炮,Δt组为负值时,则出现跳炮。

此时,4段管的最小延时65 ms,小于一次最大起爆药12段延时管同段时差90 ms(65 ms-90 ms=-25 ms)。

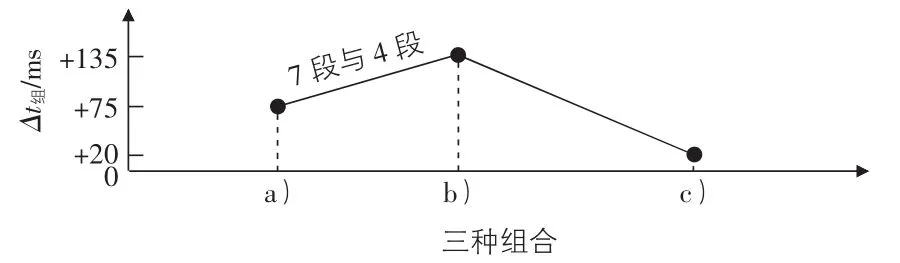

2)一次起爆最大药量延时为9段,间隔延时为6段时,此时的延时导爆管参数表、三种起爆模型图及对应之起爆间隔差Δt组分别示在表3,图4中。

表3 延时导爆管参数表(二)

图4 三种起爆模型对应之起爆间隔差Δt组图(二)

由图4看出,一次最大起爆药延时为9段,间隔差延时为6段时,组成之三种起爆模型,Δt组皆为正值,故无发生重炮和跳炮的可能。

此时,间隔延时6段管的最小延时130 ms,大于一次最大起爆药延时9段管的同段时差60 ms(130 ms-60 ms=70 ms)。

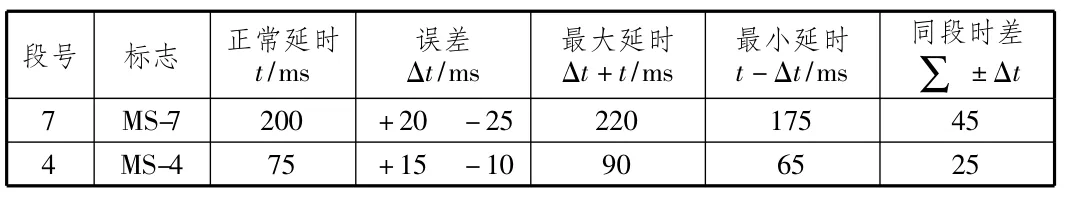

3)一次起爆最大药量延时为7段,间隔延时为4段时,此时的延时导爆管参数表、三种起爆模型图及对应之起爆间隔差Δt组分别示在表4,图5中。

表4 延时导爆管参数表(三)

图5 三种起爆模型对应之起爆间隔差Δt组图(三)

由图5看出,一次最大起爆延时为7段,间隔差延时为4段时,组成的三种起爆模型,皆无发生重炮和跳炮的可能,但其中的有误差最小延时组合c)间隔差Δt组仅为+20 ms,距重炮的间隔差Δt组=0很接近,十分危险。

此时,间隔延时4段管的最小延时65 ms,大于一次最大起爆药延时7段管的同段时差45 ms(65 ms-45 ms=20 ms)。

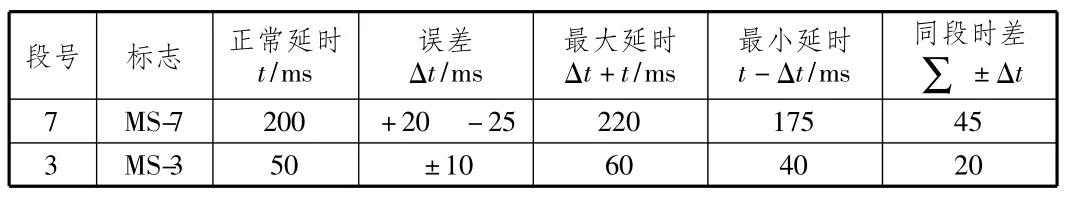

4)一次起爆最大药量延时为7段,间隔延时为3段时,此时的延时导爆管参数表、三种起爆模型图及对应之起爆间隔差Δt组分别示在表5,图6中。

表5 延时导爆管参数表(四)

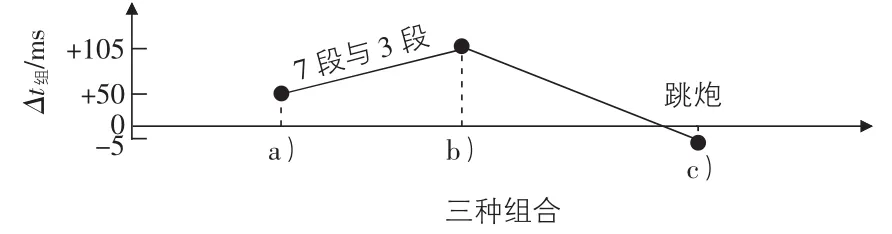

图6 三种起爆模型对应之起爆间隔差Δt组图(四)

由图6看出,正常延时组合a)的起爆间隔差Δt组=50 ms,能出现理想毫秒微差起爆,而有误差最大延时组合b)的起爆延时间隔差Δt组=+107 ms,过渡到有误差最小延时组合c)的起爆延时间隔差Δt组=-5 ms之过程中,其中Δt组=0时发生重炮,而Δt组为负值时发生跳炮。

此时,间隔延时3段管的最小延时40 ms,小于一次最大起爆药延时7段管的同段时差45 ms(40 ms-45 ms=-5 ms)。

4 结语

1)由以上分析明显看出,12段和4段组合及7段和3段组合,符合 GB 6722-2003爆破安全规程 5.1.4.4“采用地表延时非电导爆管网络时,孔内宜装高段位雷管,地表用低段位雷管”之规定,但它们可能有1/3的几率发生重炮和跳炮,尤其是12段和4段组合。而9段和6段组合及7段和4段组合,则无发生重炮和跳炮的可能,尤其是9段和6段的组合,因此选9段和6段为起爆微差毫秒管高低段位之优化值,取它们间的有误差最小延时组合之起爆间隔差Δt组=+70 ms为一次起爆药间微差毫秒优化值。2)由以上规律可总结出能否发生重炮、跳炮的判断方法是:该对小时段管的最小延时值减去大时段管的同段差等于该对有误差最小延时组合之起爆间隔差Δt组值。a.当Δt组大于零时,则不能发生重炮,越大越不能发生;b.当Δt组接近零时,则可能发生重炮和跳炮;c.当 Δt组等于零时,则发生重炮;d.当 Δt组小于零时,为负值,则可能发生跳炮,负值越大发生的可能性越大。3)用上述方法,可以很快的对210对预选之导爆管并串联起爆子网络组合,能否发生重炮和跳炮进行判断,以选定合理之优化值。4)该判断法只适用于非电毫秒延时塑料导爆管起爆网络之并串联子网络,为非电毫秒延期导爆管整体起爆网络,发生重炮和跳炮的判断法奠定了基础。

[1]李晓杰,闫鸿浩.全国爆破加工与辽宁省爆破学术会议论文集[C].2003.

[2]于亚伦.工程爆破理论与技术[M].北京:冶金工业出版社,2004.

[3]陈华腾,钮 强,谭胜禹,等.爆破计算手册[M].沈阳:辽宁科学技术出版社,2001.

[4]GB 6722-2003,爆破安全规程[S].