CRTSⅡ型板式无砟轨道板精调及灌浆后检测方法

2013-08-20刘宗财

刘宗财

(中铁隧道集团二处有限公司,河北三河 065201)

0 引言

高速铁路轨道的高平顺性,取决于高速铁路在施工过程中各工序的精密控制,而其轨道板的精调以及检测就是控制高速铁路轨道高平顺性的一项关键工序,因此轨道基准网测设与轨道板粗铺完成后,为了保证后续轨道精调的顺利进行,需对粗铺完成后的无砟轨道板进行精调,并对灌浆后无砟轨道板的空间位置进行检测。

1 CRTSⅡ型无砟轨道板精调方法

CRTSⅡ型无砟轨道板的精调方法是:利用轨道基准点(GRP)为基准点,使用测量机器人配合精调标架、精调基座和精调爪,对轨道板承轨台上特定位置的6处检测点棱镜进行实时测量与调整,最终将轨道板精确调整到设计位置。

1.1 轨道板精调标架的安放

在已测设完成并平差处理合格后的轨道基准点上于3块轨道板的间隔距离,利用强制对中的三角架安置测量机器人及后视点棱镜。测量机器人采用已知后视点的定向方式进行定向,为了保证相邻轨道板之间的平顺过渡搭接,在利用轨道基准点作为后视点观测的同时,还需使用前一块已精调完成的轨道板上最后一对承轨台检测点的最终三维坐标参与定向。根据《高速铁路工程测量规范》[1]规定:定向完成后应检测已调整的最后一块轨道板板首承轨台上棱镜的三维坐标,检测后的横、竖向偏差均不应大于2mm,纵向偏差不应大于10mm。

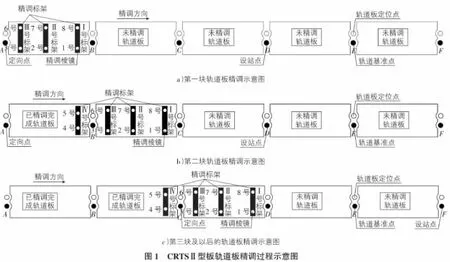

如图1所示,用于无砟轨道板精调的4个精调标架中,使Ⅰ号标架位于待调轨道板沿精调方向的最后一对承轨台上,使Ⅱ号标架位于待调轨道板的第5对承轨台上,使Ⅲ号标架位于待调轨道板沿精调方向的第1对承轨台上,使Ⅳ号标架位于已精调完成轨道板沿精调方向的最后一对承轨台上用于搭接处理,其6个精调爪分别位于待调轨道板的前、中、后对应轨道板精调标架位置的左、右两侧,其中位于待调轨道板前、后位置上的精调爪具有上下和左右调整的功能,而位于待调轨道板中部的精调爪只具有上下调整的功能[2]。

1.2 轨道板精调的作业方法

上述准备工作完成并将测量机器人取出适应周围温度后,即可进行CRTSⅡ型无砟轨道板精调作业,其精调过程示意图如图1所示。

沿轨道板精调方向,一次架设测量机器人只精调两块轨道板,然后继续向前搬站,定向后对沿精调方向接下来的两块轨道板进行精调,并考虑相邻轨道板间搭接。

如图1所示,第一块轨道板精调时,测量机器人架设于D点,利用轨道A点处轨道基准点进行定向,其中A,D两点间为3块轨道板的距离,定向完成后,对轨道板上的Ⅰ号,Ⅱ号标架和Ⅲ号标架上的棱镜进行三维坐标测量,并实时解算出棱镜对应承轨台处的空间调整量,现场工作人员利用对应轨道板下方的精调爪(其中2号,7号棱镜下方的精调爪只能上下调整而其他棱镜下方的精调爪则可进行前后、左右及上下调整),对其进行调整,直到满足要求为止;

第二块轨道板精调时,首先将Ⅳ号标架置于第一块已精调完成的轨道板上的最后一对承轨台上,用于板之间的搭接定向,然后对第二块轨道板上的3处精调标架上的棱镜进行三维坐标的测量,并根据实时解算的调整量,对轨道板进行调整,直到满足要求为止;

第三块轨道板精调时,定向点位于C点,则测量机器人搬至F点,保持间隔3块轨道板的距离,同时要利用上一块已经精调完成的实测坐标进行搭接定向,精调方法同上;

至此,后续轨道板精调都按上述方法进行。

2 CRTSⅡ型无砟轨道板灌浆后检测方法

CRTSⅡ型无砟轨道板灌浆后检测的方法为:

采用线路两侧的轨道控制网(CPⅢ网)为检测基准,使用测量机器人进行自由设站,配合精调标架测量灌浆完成后的轨道板左右承轨台检测点处棱镜的三维坐标。在轨道板灌浆后对轨道板内部及其相邻的几何状态进行检测,不仅可以发现轨道板接缝处平面和高程上的误差情况以及板内各检测点三维坐标的最终偏差,还可以借以发现并避免轨道板精调和沥青砂浆浇筑作业引起的周期性误差。

2.1 轨道板灌浆后检测的准备工作

轨道板灌浆后检测时只观测固定端的单棱镜且最好采用标准标架进行轨道板灌浆后的检测;灌浆后检测的每一独立测段一般要求大于300m,为保证灌浆后检测的测量精度,即一个测站最多可检测6块轨道板。

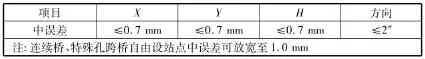

自由设站时测量机器人观测的CPⅢ点至少为4对,仪器宜设在轨道中线附近,位于所观测的CPⅢ点的中间。更换测站后,相邻测站重叠观测的CPⅢ点不应少于2对。下一测站设站时,应将上一站最后一对承轨台检测点上的棱镜三维坐标作为控制点进行本测站的设站,以保证测站间的搭接精度。轨道板检测时,自由设站点的精度应满足表1的规定[1]。

表1 轨道板检测时自由设站点精度要求

在完成自由设站后,CPⅢ控制点的坐标不符值限差要求应符合表2的规定[1]。

表2 CPⅢ控制点坐标不符值限差要求 mm

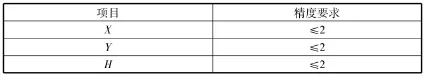

每块轨道板检测头、中、尾3处,共6处检测点位置,分别为1号,3号,13号,15号,28号和30号承轨台,如图2所示。

2.2 轨道板灌浆后检测的作业方法

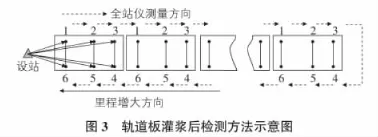

轨道板灌浆后检测采用单向后退的测量模式进行,测量方向为自小里程向大里程,仪器架设在大里程位置。具体检测步骤如下[4-7]:

1)利用3对~4对轨道控制点(即CPⅢ点)来进行边角交会设站;

2)使精调标架棱镜端紧靠在测量机器人测量方向的左侧承轨台,并依次测量本站内所有板的1号,2号和3号测点的三维坐标(如果有搭接,需测量上一站的最后一块轨道板上的1号,2号和3号测点);

3)左侧测量到本站最远一块轨道板后,精调标架掉头;

4)精调标架棱镜端紧靠在测量机器人测量方向的右侧承轨台,并依次测量本站内所有板的4号,5号和6号测点的三维坐标(同样,如果有搭接,需首先测量上一站的最后一块轨道板上的4号,5号和6号测点);

5)本站测量结束。

各检测点的测量顺序构成一“U”形图,且“U”口朝向测量机器人,如图3所示。

3 结语

CRTSⅡ型无砟轨道板精调过程是一个渐进的调整过程,需实时调整轨道板上6处检测点的空间位置,最终使其绝对及相对位置精度满足规范要求;在CRTSⅡ型无砟轨道板灌浆后检测中,若检测出绝对或者相对位置精度不满足规范要求的轨道板,需对其重新精调并灌浆,最终使灌浆后轨道板的空间位置精度达到规范要求;可见轨道板空间位置的精确调整,是保证高速铁路轨道高平顺性的一个关键环节。

本文介绍的CRTSⅡ型无砟轨道板精调以及灌浆后检测方法简单、易于操作,这一方法是对我国现有CRTSⅡ型无砟轨道板精调及灌浆后检测工艺的进一步总结与完善,具有非常重要的参考价值。

[1]TB 10601-2009,高速铁路工程测量规范[S].

[2]姚大刚.高速铁路无砟轨道板精调器的应用[J].铁道建筑,2011(10):115-119.

[3]张宇宁.浅述铁路无砟轨道[J].山西建筑,2011,37(25):146-147.

[4]刘学信.谈无砟轨道板博格精调施工技术[J].中国西部科技,2010(4):61-62.

[5]李峥辉.CRTSⅡ型板式无砟轨道系统铺板后的检测方案[J].现代城市轨道交通,2010(1):34-36.

[6]宫海鹏.无砟轨道施工精测技术及其运用[D].成都:西南交通大学硕士学位论文,2009:34-36.

[7]李书亮.高速铁路轨道基准网测量及其数据处理方法的研究[D].成都:西南交通大学硕士学位论文,2011:55-57.

[8]原 媛,谢 韬,姜雪琴.CRTS型无砟轨道测量控制措施及易出现的问题[J].山西建筑,2012,38(4):238-239.