提升式硬密封旋塞阀的工艺与设计

2013-08-20张丽智

张丽智

温州市台益阀门有限公司,浙江温州 325101

0 引言

旋塞阀广泛地应用于油田开采、输送和精练设备中,同时也广泛用于石油化工、化工、煤气、天然气、液化石油气、暖通行业以及一般工业中。

在使用中, 提升式硬密封旋塞阀的主要失效形式是冲蚀磨损。虽然,通过表面热处理或堆焊硬质合金等方法能提高硬密封旋塞阀的使用寿命和耐擦伤性能,但仍然不能满足输送微颗粒或纤维等特殊介质的要求。通过工艺难点的解决,设计的优化,可以显著改善提升式硬密封旋塞阀的使用性能。

1 结构特征

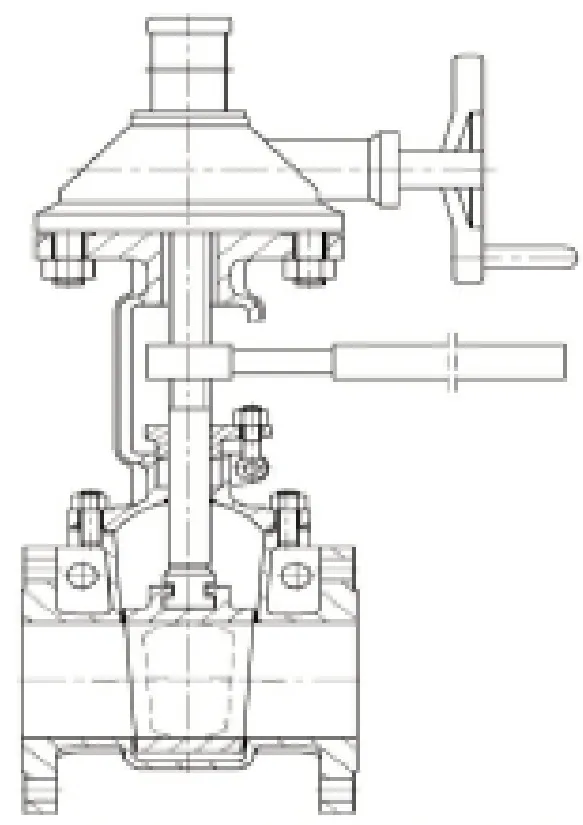

在颗粒介质中,颗粒物会依附在旋塞的表面,如果直接转动旋塞体时会出现刮伤密封面现象。为了避免上述情况的问题,通过旋塞顶端设计的提升机构来解决此种情况。驱动装置传动提升式硬密封旋塞阀其结构如图1 所示。基本工作原理为:开启阀门时传动装置转动阀杆的螺纹使旋塞体上升。旋塞体和阀体密封面脱离后再驱动旋塞转动90 度到阀门全打开。关闭时传动装置使旋塞先转动90 度至关闭位置后,旋塞体不再转动,驱动力转动螺纹后使旋塞体下降,与阀体密封面接触达到密封。提升式硬密封旋塞阀两侧阀座密封面均可密封,阀门的使用不受介质流向的限制。提升式硬密封旋塞阀关闭时,可通过手轮和阀杆对阀座密封面加压,通过加大密封比压,可使旋塞阀具有更好的密封性能。阀座密封面凸起,便于密封面清洗,密封面不易积存结晶介质,或固体颗粒。固常用于化工装置的高温场合。

图1 驱动装置传动提升式旋塞阀的结构示意图

2 技术难点及解决方案

2.1 圆锥面加工的问题

在卧式车床上利用靠模板装置加工圆锥面,用靠模板装置加工圆锥面的优点是:能自动进给,加工精度高,表面粗糙度Ra 值较低。

加工圆锥面时刀具的安装非常重要。如刀尖未对准圆锥面的中心,车出的圆锥面则呈现出双曲线形。根据圆锥体形成的原理,通过圆锥体中心圆锥母线应是一条直线。如将一个标准圆锥体离开轴线处加工,则其剖面形状是曲线。

所以,车刀不得装的过高于或过低于圆锥体中心。为获得精度高的圆锥面,加工时必须把刀尖对准圆锥体的中心。旋塞阀圆锥面是连续切削,刀具在冲击下工作很容易崩掉刀尖;切削力的变化又会引起切削过程中的抖动,而影响圆锥面的精度和粗糙度。

为了避免崩掉刀尖和防止抖动,采用刚性好的刀杆,变注意选择适合早冲击下工作的刀具几何形状和调整小刀架与溜板活动面间的间隙,使之合适,不至于过大。

加工铸钢旋塞阀的圆锥密封面时,直径方向的加工余量一般为7mm`10mm,切削速度为80m/min,进给量为0.2mm/r。精加工余量为0.4mm,切削速度为120m/min,进给量为0.08mm/r,加工表面的表面粗糙度Ra 可达1.6μm。

2.2 圆锥面表面处理的问题

目前的镀硬铬、渗氮表面处理技术很难满足微颗粒等介质工况,表面的硬度随着时间的推移很容易出现刮伤、表面处理层脱落等情况,使用寿命周期不长,给经济造成难以估计的损失。

为了解决这种难题,旋塞体圆锥面采用超音速喷热涂技术和阀体圆锥面自动埋弧堆焊硬质的组合密封副,这种镍基合金和碳化钨(WC)调配百分比能使喷焊层与基体材质有较高的结合强度,如此高的结合强度,使喷焊层能承受强烈的机械冲击及热冲击而不会产生脱落。这样解决了表面硬度不足、不耐磨、不耐冲蚀的问题。

阀体圆锥面堆焊硬质合金,合金层加工后厚度≥2mm,硬度>613HV。自动埋弧堆焊硬质合金技术工艺特点:堆焊过程自动化,堆焊生产效率高,堆焊质量稳定。

自动埋弧堆焊硬质合金技术工艺参数:电源极性为直流反极,焊剂为HJ260,堆焊电流在280A~300A,电弧电压在28V~30V,堆焊速度在550mm/min~650mm/min,焊丝直径取Φ2,焊丝送给速度130mm/min~160mm/min,焊丝伸出长度通常取20~60mm,焊丝伸出长度不得超出偏差±(5~10)mm,焊丝的倾斜角度保持在6°~8°,堆焊层厚度3.5mm~4.5mm。

旋塞体圆锥面喷焊WC 碳化钨,WC 碳化钨加工后,厚度≥2mm,硬度1000HV~1300HV。

超音速喷热涂技术工艺特点:超高的焰流速度和相对较低的温度;粉粒受热均匀;喷涂粉末细微,喷层光滑;涂层致密,结合强度高。

超音速喷热涂技术工艺参数:使用DJ 系统喷涂WC-CO涂层,当送粉量在38g/min~70g/min 之间变化时,涂层孔隙率在1.12%~2%之间,显微硬度在1000HV~1300HV,粉末沉积率为40%~50%范围,涂层性能优良。

2.3 圆锥面珩磨的问题

2.3.1 工作原理

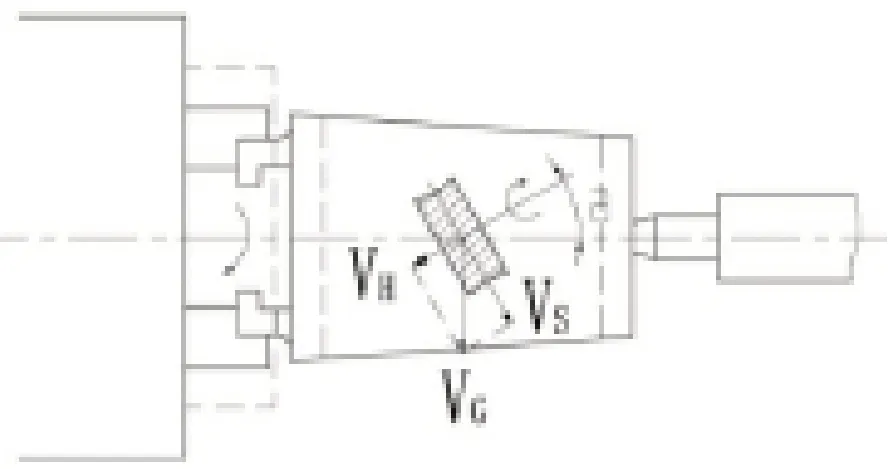

圆锥面珩磨必须在卧式车床上增加靠模板装置和改装的珩磨装备,图2 为滚动珩磨的工作原理,圆锥体装夹在卡盘或者工装上,倾斜安装着的珩磨轮以一定的压力与圆锥面接触。

当圆锥面以VG 的线性速度旋转时,由于摩擦力的作用珩磨轮以VS 的速度绕自身的轴线转动。

同时珩磨轮还沿圆锥体轴向的方向作往复进给运动。因珩轮轴线跟圆锥面轴线有交角α,故在圆锥面与珩轮旋转的同时,它们之间产生相对的滑移,其滑移速度称为VH。珩磨轮与圆锥面相对滑动时,磨粒就在圆锥面切去极薄的一层金属。珩磨轮沿圆锥面轴向往复运动使圆锥面得到交叉重叠的网状痕迹,因此珩磨也能获得Ra0.4~Ra0.25 的表面粗糙度。

图2

从图1 可知:

VS=VGcosα ;VH=VGsinα

珩磨轮倾角α 越大,相当滑动速度VH 大,效率也越高。但是α 角过大会产生自锁现象,故一般取α 取10°~35°。

2.3.2 珩磨速度

滚动珩磨时圆锥体的旋转速度增大时,圆锥面的光洁度也有明显的提高,但速度过高会产生抖动的现象,从而影响加工质量。滚动珩磨的VG 通常取60~80m/min。滚动珩磨时的进给量粗珩为0.2mm/r~0.4mm/r,精珩为0.05mm/r~0.15mm/r。

2.3.3 珩磨压力

滚动珩磨时磨轮单位面积上接触所受的力称为珩磨的切削压力。切削压力大小将直接影响珩磨效率和加工表面的质量。切削压力不能过大或过小。切削压力珩磨时粗珩一般取0.8MPa~1MPa;精珩一般取0.4MPa~0.6MPa。

2.3.4 珩磨的润滑冷却液

润滑冷却液不仅能冲刷掉磨具上的磨粒和切削粉末,还可以降低珩磨时的切削热量。正确选用润滑冷却液不仅能改善被加工圆锥面的质量,还能提高珩磨的效率。加工铸钢和锻钢常选用粘度小、渗透性强的煤油作润滑冷却液。根据经验,在煤油中加入30%左右的20 号机械油后圆锥面的质量更好。

2.3.4 珩磨的余量

珩磨是一种光洁加工方法,切削量很小,其加工余量不宜过大。余量过大不仅会影响圆锥体的几何形状精度,还会降低生产效率。珩磨余量的大小与预加工的精度和表面质量相关。一般直径余量为0.01mm~0.15mm 时,一次精珩磨就行。当直径余量大于0.04mm 时,为了提高珩磨效率常使用不同粒度的磨具进行粗、精两次珩磨。粗珩切去余量的65%~70%,精珩切去余量的30%~35%。

2.3.5 珩磨轮的选择

珩磨轮的性能取决于磨料的种类、磨料的粒度、磨具的硬度和磨具的结合剂。珩磨轮使用的磨料主要是白钢玉和碳化硅。按加工工件选择磨料。碳钢和不锈钢通常选用白钢玉磨轮。

磨具的粒度越粗,生产效率高,但表面光洁度较差;磨具的粒度越细,生产效率低,但表面光洁度较好。一般粗磨时选用60#~150#;精磨时选用240#~W28。

珩磨轮的硬度要根据加工工件选择。磨具的硬度过高,磨粒已钝仍未脱落,是磨具与工件之间摩擦力增加,工件表面过热而出现烧伤,从而造成表面光洁度恶化;磨具的硬度过低,磨粒还未磨钝就脱落下来,从而加快了磨具的磨损。

珩磨较硬的金属材质时,磨粒易于磨钝,为保持较好的切削性能和避免工件过热,应选用较软的磨具。加工较软的材质,磨具的硬度应较高。但珩磨特别软的材料时,为避免切削堵塞磨具表面,磨具的硬度也要选硬一些。

2.4 圆锥面研磨的问题

研磨是切削量极小的光整加工方法,研磨旋塞体可采用旋塞体研磨机或手工研磨,依实际情况选择研磨方法。

先将旋塞体研磨好,然后直接将旋塞体与圆锥孔配研。圆锥孔表面配研时,先在擦净了的旋塞体上均匀地涂上一层研磨剂,轻放在圆锥孔上用手加压并旋转旋塞体,旋转3~4 后,可将旋塞体拔出一些改变圆周位置后在进行研磨。在研磨过程中应经常添加研磨剂。

研磨好后的密封面还要用毛毡加氧化铬等磨料进行抛光,以提高密封面的光洁度及去除个别嵌留在密封面上的磨粒,不然,阀门在密封面试验时易出现泄漏。

2.5 装配工艺的问题

旋塞阀通常是以阀体作为基准零件按工艺规定的顺序和方法进行装配。装配前要对零、部件进行检查,防止未去毛刺和没有清洗的零件进入总装。装配过程中,零件要轻拿轻放,避免磕碰、划伤已加工表面。对旋塞阀的运动部位(如阀杆等)应涂以工业用黄油。阀盖与阀体中法兰多采用螺栓连接,紧固螺栓时,应对称、交错、多次、均匀地拧紧,否则阀体、阀盖的结合面会因圆周受力不均而发生渗漏。紧固时使用的搬手不宜过长,避免预紧力过大而影响螺栓强度。总装完成后,应旋转操纵机构,以便检查旋塞阀启闭件的运动是否灵活,有无卡阻现象。阀盖、支架等零件的安装方向是否符合图纸要求,各项检查都合格后的阀门方能进行试验。

2.6 设计计算

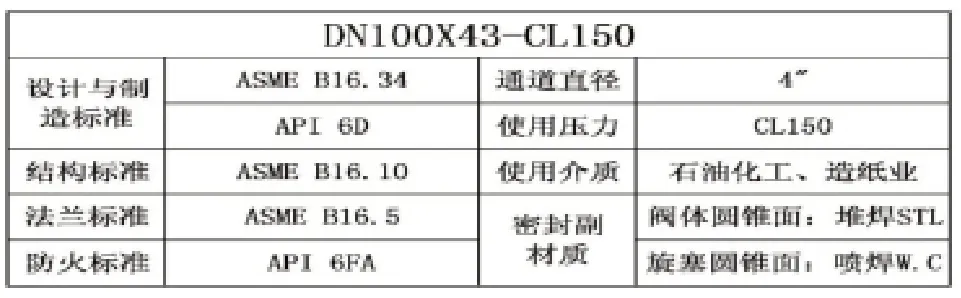

提升式硬密封旋塞阀的设计核算必须考虑的问题如下:壁厚、旋塞体的通道面积、旋塞体的扭矩及扭应力的验算。只要综合考虑工况介质和使用压力等各方面参数,加上合理设计,不仅可以节省材料,还能提升后续加工的效率。下面以表1 参数为例,来进行设计。

表1

2.6.1 壁厚

其中 p 为公称压力,单位:MPa;

DN为计算内径,单位:mm;

[ ∂L]为许用拉应力,单位:MPa;C 为腐蚀余量,单位:mm;

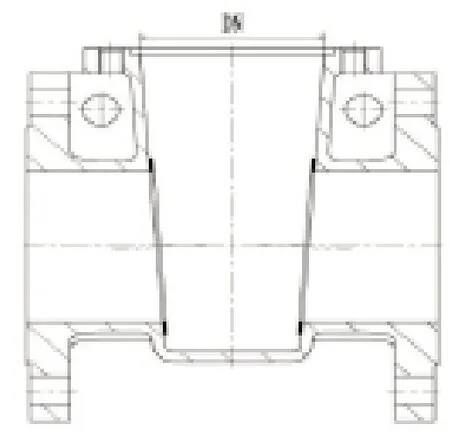

图3

图4

2.6.2 旋塞体的通道面积

F = 2.5⋅ B2(2);

其中 B 为通道孔的中心处宽度,

B=0.57·d(3) ,单位:mm;

d 为公称直径DN,单位:mm;

F 为通道孔面积,单位:mm2;

将d=100 代入(3)式之中,得B=57;再将B 代入(2)式之中,

得F=8122.5。

图5

2.6.3 旋塞体的扭矩及扭应力

M=Mf+MT+MJ(4);

MJ为介质压力引起的摩擦力矩,MJ=FMJfMDP/2(7),单位:N·mm;

M 为最大转矩(带填料),单位:N·mm;

q 为密封比压,q=2·p(9),单位:MPa;

FT为填料与阀杆摩擦力,FT=FTd b Pψ (10),单位:N;

Dp为旋塞体平均直径,单位:mm;

fM为密封面摩擦系数,单位:无;

α 为旋塞体锥半角,单位:°;

dF为阀杆直径,单位:mm;

D1为旋塞体大端直径,单位:mm;

D2为旋塞体小端直径,单位:mm;

Ψ 为无石棉填料系数,单位:无;

p 为公称压力,单位:MPa;

将Dp=81、fM=0.08、α=4、dF=28、D1=89.7、D2=72.3、Ψ=1.08、p=2 分别代入(5)~(11)式之中;再将Mf=816527.3、MT=6773.8、MJ=50868 代入(4)式之中,得M=874169。

τN= 4.8M /S3(12);

其中M 为最大转矩(带填料),单位:;

S 为扳手方的边长,单位:mm;

Nτ 为旋塞体最大扭应力,单位:MPa;

[τN]为许用扭应力,单位:MPa;

将M=765744.7、S=34 代 入(12) 式 之 中,得 Nτ =106.8;[τN]=110,τN≤[τN],符合要求。

3 结论

提升式硬密封旋塞阀工艺难点的解决和设计的优化,针对高温、颗粒等介质而进行改进;通过高温模拟、耐磨模拟实验及实使用际证明,提升式硬密封旋塞阀适用于化工、石油、轻纺、水电、食品制药、医药、电力等工业管道的系统控制,切断或接通管路介质。对于提升式硬密封旋塞阀的使用性能的提高,可以使其应用领域得到更广泛的拓展。

[1]吴子健.热喷涂技术与应用.机械工业出版社,2006.

[2]王娟.表面堆焊与热喷涂技术.化学工业出版社,2004.

[3]陆培文,高风琴.阀门设计计算手册.2版.中国标准出版社,2009.

[4]陆培文.实用阀门设计手册.2版.机械工业出版社,2007.

[5]API 6D,管线阀门(闸阀、旋塞阀、球阀和止回阀),2008.

[6]苏志东,尹玉杰,张清双.阀门制造工艺.化学工业出版社,2011.