成型加工过程中聚合物的连续自增强*

2013-08-19杨智韬殷小春瞿金平

杨智韬 殷小春 瞿金平

(华南理工大学 聚合物新型成型装备国家工程研究中心∥聚合物成型加工工程教育部重点实验室,广东 广州 510640)

高性能高分子材料一直被视为未来材料市场的主导,要得到高性能的高分子材料主要通过两种途径.一种为“外增强”,也称“添加剂增强”,即通过添加纤维或无机粒子等方法来提高高分子材料的强度和模量;另一种为“内增强”,也称“自增强”,是指通过物理方法(如通过改变成型加工条件等来控制材料的聚集态结构,改善传统成型加工方法所造成的聚合物材料中高分子结构的薄弱环节)使聚合物材料得到内在增强的效应,从而提高材料的力学性能[1-2].对于添加剂增强方式而言,尽管当前复合材料的发展日新月异,却始终避免不了两个问题——界面问题和材料回收问题,前者制约其加工应用,后者则制约着资源的可持续发展.高分子材料自增强加工方法在提升材料综合性能的同时可实现高分子材料的少污染绿色加工,因此越来越受到人们的重视[3].

在不使用添加剂增强的情况下,如何应用高分子材料的加工方法和加工工艺来挖掘高分子材料的自身性能潜力成了高分子材料自增强研究的关键问题.所谓聚合物加工过程的连续自增强,指的是在聚合物加工过程中不仅仅只是利用特殊设计模头或者在流道中设置某一特殊增强元件来使聚合物材料得到内在增强的效应,而是应用新的方法和设备使聚合物在加工全过程受某一特殊应力场作用,大幅提升聚合物材料内部无规则排列的大分子链取向,使聚合物生成伸直链晶体结构或构造刚性结构作为材料自身的增强相,从而提高材料的力学性能.区别于应用特殊口模的局部自增强加工,聚合物连续自增强更适用于实际加工生产.文中重点阐述振动力场及拉伸形变作用下的聚合物连续自增强加工方法和设备,以及连续自增强机理,揭示连续自增强方法加工的聚合物制品力学性能与微观形态的变化,促进基于振动力场及拉伸形变作用的连续自增强方法的推广应用.

1 加工过程中聚合物的局部自增强

20 世纪70 年代末,Odell 等[4-5]采用毛细管挤出口模的Instron 流变仪成型PE 细丝,得到的细丝长50 mm、直径为0.8 mm,细丝挤出方向的模量高达50~90 GPa,结晶度超过80%;他们的工作推翻了“柔性高聚物要获得高模量内部必须形成大量的片晶”和“不能直接用熔相成型方法获得高模量柔性高分子材料”的定论,为熔相成型自增强高聚物做了开创性的工作.Pornnimit 等[6]研究了连续挤出成型下聚合物的自增强,他们在普通的单螺杆挤出机上安装了一个锥形口模(拉伸比为25/1,锥形流道的收敛角为90°),使聚合物熔体在口模内形成拉伸流动诱导分子取向.Casulli 等[7]研究了在挤出机出口的口模部分叠加纵向和横向振动对聚合物熔体挤出过程和制品性能的影响,结果表明,叠加振动后显著提高了挤出物的机械性能,削弱了出口的挤出胀大,断裂伸长率可增大150%,拉伸强度可增大70%.Fridman 等[8]通过挤出机机头内的螺旋芯棒以一定频率往复旋转,将这种低频小振幅振动引入机头,结果发现挤出特性得以明显改善:随着振幅的增大,机头压力可下降20%~30%,单位时间的产量可提高1.4~2.0 倍,单位能耗相应减小.

国内的学者在高分子材料自增强研究方面也取得了一定的进展.Huang[9]利用圆形与楔形两种收敛流道机头,采用普通φ20 mm 单螺杆挤出机,通过诱导结晶的方法制备了自增强HDPE 棒材(直径5 mm);同时在机头压力为40 MPa 时,制备的HDPE 片材拉伸强度的最大值达229.2MPa(为普通试样的8.2 倍),平均值为192.22 MPa.申开智等[10]在聚合物材料自增强方面做了大量的研究工作,他们采用普通挤出设备,使用自增强片材机头,于单向拉伸应力场中实现了PP片材的双向自增强,纵向拉伸强度提高了6.33 倍,横向拉伸强度提高了近1 倍;同时,他们还采用旋转芯棒模头使物料在挤出过程中顺序通过周向剪切应力场和轴向拉伸应力场(如图1 所示),在加工无规共聚聚丙烯管材过程中,自增强管材轴向强度从常规管材的23.35 MPa最高增强到25.49 MPa(提高了9.2%),周向强度从常规管材的22.71 MPa 最高增强到26.54 MPa(提高了16.9%).

图1 剪切拉伸双向复合应力场挤出模头[10]Fig.1 Extrusion die applied two-direction complex shear and elongation stress field[10]

当前国内外对于高分子材料自增强加工的研究均取得了良好的进展,为聚合物自增强提供了很好的途径,但这些相关研究的自增强设计主要集中在口模部分(即通过一些特殊设计的口模实现聚合物熔体取向增强,从而实现聚合物熔体乃至制品的自增强),这就使其存在实际加工适应性窄、自增强效果不稳定等缺点,所以目前更多地停留在实验室阶段.

2 加工过程中聚合物的连续自增强

与传统加工相比较,聚合物加工过程的连续自增强能实现聚合物凝聚态结构、分子链取向、力学性能、表面质量等综合特性的提升;与聚合物加工局部自增强相比较,具有自增强效果稳定、加工适应性广、更适合工业化生产等优点.

振动力场与拉伸力场在聚合物加工中的应用一直是实现聚合物自增强的主要手段,然而,长期以来振动力场以及拉伸力场作用下的动态流场与拉伸流场在实际加工过程中的应用实现一直是困扰其推广应用的难题,因此,如何将振动力场或拉伸力场应用于聚合物加工全过程,是最终实现聚合物在加工过程中的连续自增强的关键问题.

2.1 振动力场作用下的聚合物连续自增强

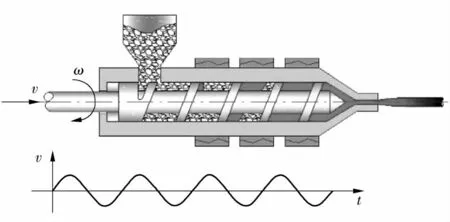

瞿金平等[11-14]提出了塑料动态塑化加工新方法并发明了相应的装备(如图2 所示),使螺杆式加工成型机械的螺杆在转动的同时还做轴向周期性振动,将振动力场应用于聚合物加工过程中熔融塑化、保压、注射等全过程,实现了塑料加工全过程的动态剪切形变支配.振动力场强化了聚合物加工中的物理和化学现象,不仅可以改变聚合物熔体的流变性能,而且对聚合物制品的凝聚态结构、力学性能、表面质量等都有重大的影响,最终可实现高分子材料的自增强.

图2 聚合物动态塑化加工示意图[12]Fig.2 Sketch of polymer vibration plasticization processing[12]

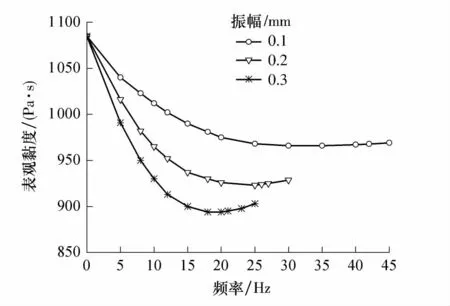

在螺杆加工成型过程中引入振动,会对高分子材料成型过程产生一系列影响.振动力场能量的引入并不是能量的简单叠加,而是利用高分子材料成型过程在振动力场作用下表现出来的非线性特性,降低成型过程能耗,提高聚合物制品的综合性能.振动力场作用下表观黏度与频率的关系如图3 所示.从图中可见,通过增加应变振幅或振动频率,聚合物熔体黏度下降,并且存在使聚合物熔体表观黏度下降幅度最大的最佳应变振幅和最佳频率.

图3 振动力场作用下表观黏度与频率的关系[12]Fig.3 Relationship between apparent viscosity and frequency in vibration force field[12]

在运用动态挤出机制备HDPE 片材时发现,振动挤出片材的综合性能也得到较大地提高[15],HDPE 片材的横向拉伸强度提高了20%,同时测试发现冲击强度提高提高了80%;对振动塑化加工成型的HDPE 片材进行DSC 分析,熔融峰值tm由稳态时的132.9 ℃提高到136.3 ℃,结晶度Xc可由52.7%提高到58.2%.陈开源等[16]运用电磁动态塑化挤出机挤出聚丙烯(PP)管材,通过爆破压力测试、拉伸性能测试研究了振动频率和振幅对PP 管材结构与力学性能的影响,制备的PP 管材爆破压力的最大值达4.7 MPa,提高了27.03%;拉伸强度随振动频率和振幅的增加而升高,相对于稳态加工,拉伸强度最大提高了7.3%.

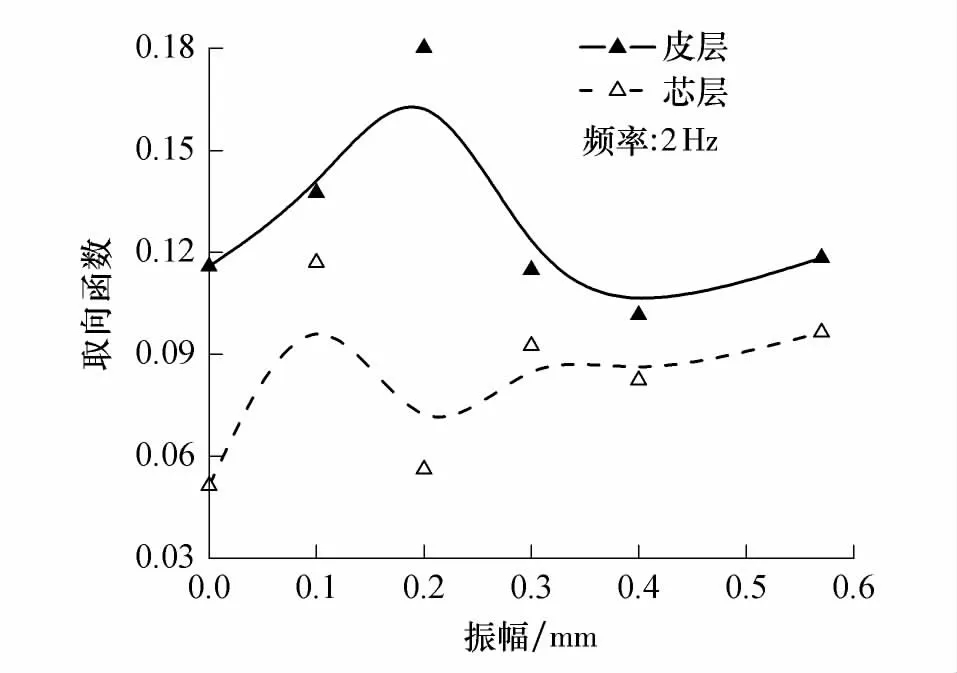

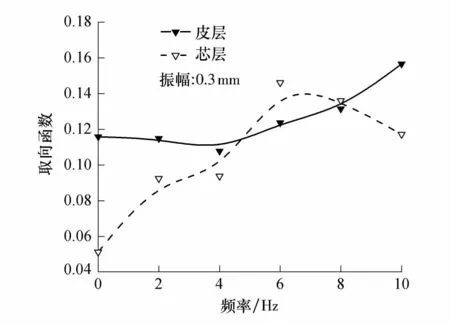

在聚合物加工自增强过程中,高分子链的取向与解取向一直是制品能否实现增强的两个关键因素.在制品冷却过程解取向作用相同的情况下,如何在塑化加工过程中尽可能大地提升高分子链取向、从而最终提高制品性能,是聚合物加工自增强的关键问题.在动态加工过程中,由于螺杆的周向旋转和轴向振动,聚合物熔体受到复合应力作用,在螺槽中不仅受到螺槽周向剪切力作用,也受到轴向往复振动剪切力作用,聚合物熔体大分子或链段除了沿流动方向外还有其他方向的取向作用,形成平面二维取向效应,效果近似于双向拉伸作用,使聚合物熔体大分子之间形成一种近似网络的结构,从而最终实现聚合物制品的增强效果.笔者及所在课题组对振动力场影响PP 制品取向结构的机理进行了分析,研究了振动力场影响下制品取向函数与拉伸强度的变化规律,发现振动力场能够显著提高制品芯层的取向,缩小制品皮/芯层之间的取向差异(如图4、5所示),从总体上提高制品取向,进而实现综合力学性能的提升,实现聚合物制品的自增强.

图4 振动力场作用下样品皮层和芯层取向函数随振幅的变化[17]Fig.4 Orientation function of cortexa and core layers of samples changing with amplitude in vibration force field[17]

图5 振动力场作用下样品皮层和芯层取向函数随振动频率的变化[17]Fig.5 Orientation function of cortexa and core layers of samples changing with frequency in vibration force field[17]

综上所述,振动力场实现聚合物成型制品的自增强,一方面是由于振动力场使聚合物中的结晶结构细化,有利于提高成型制件的力学性能;另一方面是由于振动力场提升了聚合物的取向结构,使成型制品的综合力学性能提高.

2.2 基于拉伸流变的聚合物连续自增强

聚合物动态成型加工方法在一定程度上缩短了成型加工过程中物料所经历的热机械历程,提高了制品的取向结构,实现了制品的无填充增强,但塑料振动剪切动态加工成型在加工本质上还是基于剪切流变的螺杆塑化输运机理,没有从根本上解决塑化输运能力依赖于物料外摩擦力和内摩擦力的问题,对于制品而言,自增强的空间也很有限.

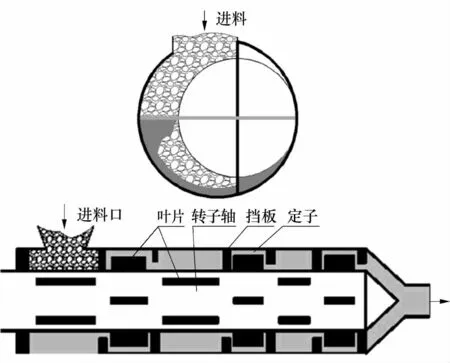

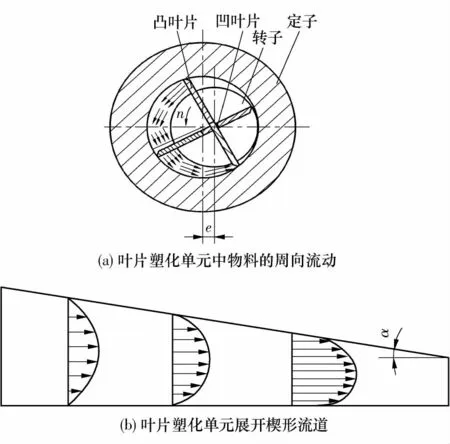

在聚合物的塑化输运过程中,拉伸流场相对于剪切流场是一种更加高效低耗的加工途径,前文提到的对挤出模头装置进行的一些特殊改进,能使熔体在通过挤出模头的过程中受拉伸形变影响,从而实现制品综合性能的提高,但由于设备工艺的限制,拉伸流场很难在实际加工全过程得到应用[18-20].瞿金平及其研究团队[21-23]提出的基于拉伸流变的聚合物叶片塑化输运方法解决了这一难题;其发明的塑料拉伸形变动态加工成型设备的结构如图6 所示.由图6 可见,叶片挤出机由若干组叶片塑化输运单元组成,转子置于定子内腔,并与定子偏心;转子旋转时,置于转子直径上的一对叶片由于受定子内表面约束在转子径向矩形截面通孔内往复移动;转子外表面、定子内表面、两叶片和置于定子两端的挡板组成了确定几何形状的空间,它们的容积可以依次由小到大再由大到小周期性变化,容积变大时通过侧面挡板的进料口纳入物料,容积变小时压实、塑化并通过另一侧挡板的出料口排出物料.区别于基于剪切流变的常规的螺杆塑化方法,聚合物叶片塑化输运方法实现了物料塑化混合全过程的体积拉伸形变控制.

图6 基于拉伸形变的聚合物叶片塑化加工设备结构[22]Fig.6 Configuration of polymer vane plasticization processing equipment based on elongational deformation[22]

由于定子与转子的中心存在一定的偏心距,物料于叶片单元塑化输运过程中在轴向向前输送的同时还存在周向流动,如果将叶片单元展开,可以近似得到如图7 所示的楔形流道.

图7 叶片塑化单元中拉伸流场的形成过程Fig.7 Formation process of elongation flow in vane plasticization unit

物料在塑化输运过程中将形成拉伸流动,楔形流道的收敛角随转子与定子偏心量的增大而增大,拉伸流场强度随偏心距及转子转速的增大而提高[21],高分子链的取向将受拉伸流场控制支配.因为拉伸应力场对聚合物大分子链的取向的影响大于剪切力场,在同一流场中拉伸流动所导致的取向通常比剪切流动大几个数量级[24],所以,相对于剪切流场支配下的塑化输运过程,拉伸流场对物料中高分子链取向提高、晶体结构优化等影响制品综合力学性能的关键因素的影响具有明显优势.

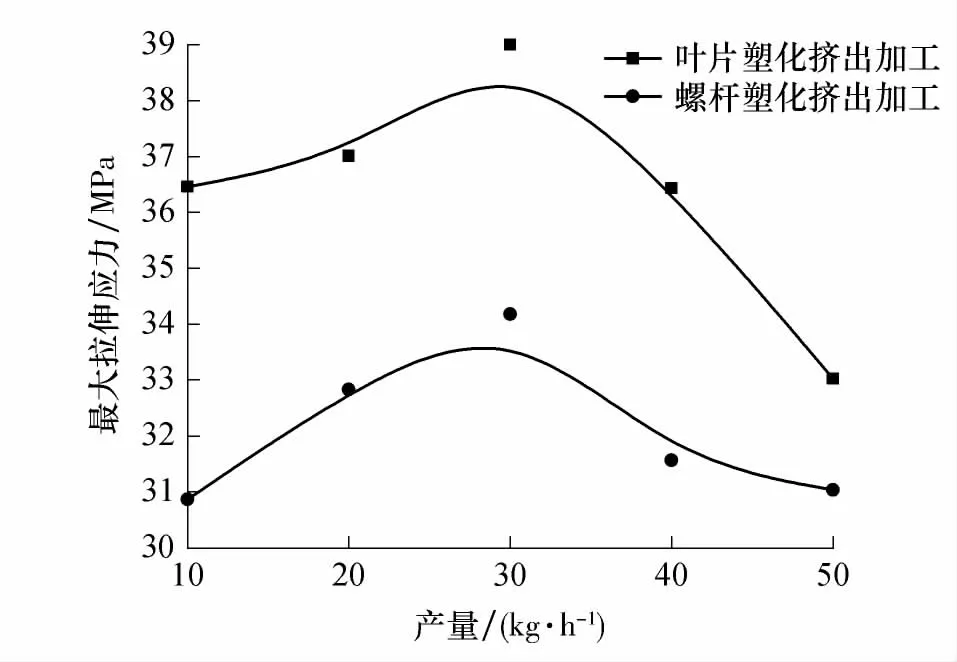

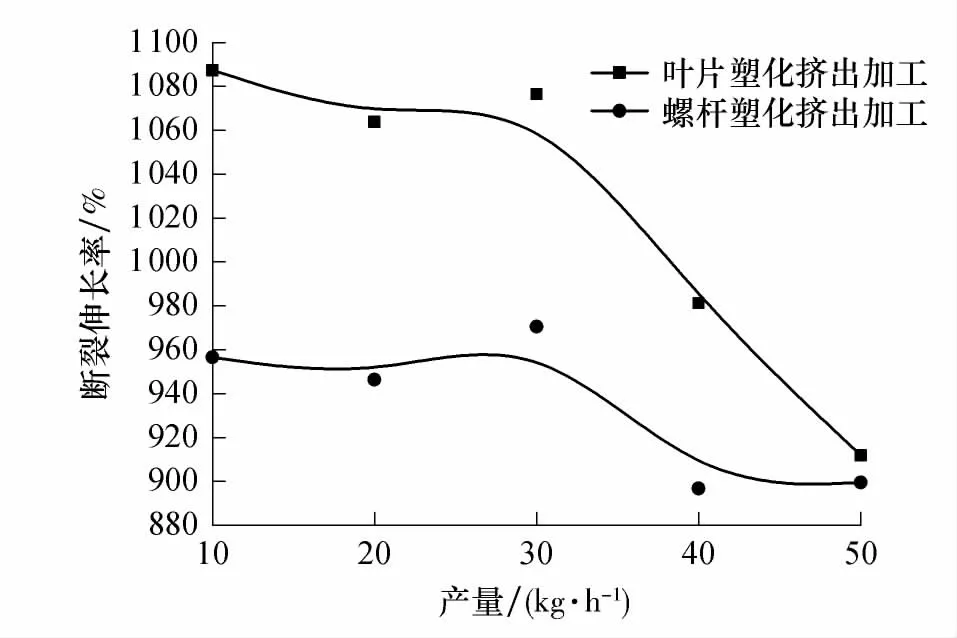

使用螺杆直径φ45 mm 的螺杆挤出机与转子直径φ40 mm 的叶片挤出机加工PP 片材和PP/CaCO3片材,加工参数(温度、模头、物料牌号、干燥时间、产量等)完全相同,对两种加工设备在相同产量下的制品进行力学性能测试[21].图8、9 为螺杆塑化挤出与叶片塑化挤出的PP 制品的拉伸强度及断裂伸长率随产量的变化.

图8 叶片塑化挤出与螺杆塑化挤出加工的PP 样品的拉伸强度[21]Fig.8 Tensile strength of PP samples processed by vane plasticization extruder and screw plasticization extruder[21]

图9 叶片塑化挤出与螺杆塑化挤出加工的PP 样品的断裂伸长率[21]Fig.9 Breaking elongation of PP samples processed by vane plasticization extruder and screw plasticization extruder[21]

从图中可以看出,叶片塑化挤出的PP 片材不论是拉伸强度还是断裂伸长率均比螺杆挤出的片材有一定程度的提高,叶片塑化挤出的PP 片材相对于螺杆挤出的片材拉伸强度最多提高了15%.这说明,相对于剪切流场控制下的螺杆塑化挤出方法,拉伸流场支配作用下的叶片塑化挤出方法能明显提升制品的力学性能,使分子链、链段、晶片和晶带排列更规整,实现聚合物加工过程的连续自增强.

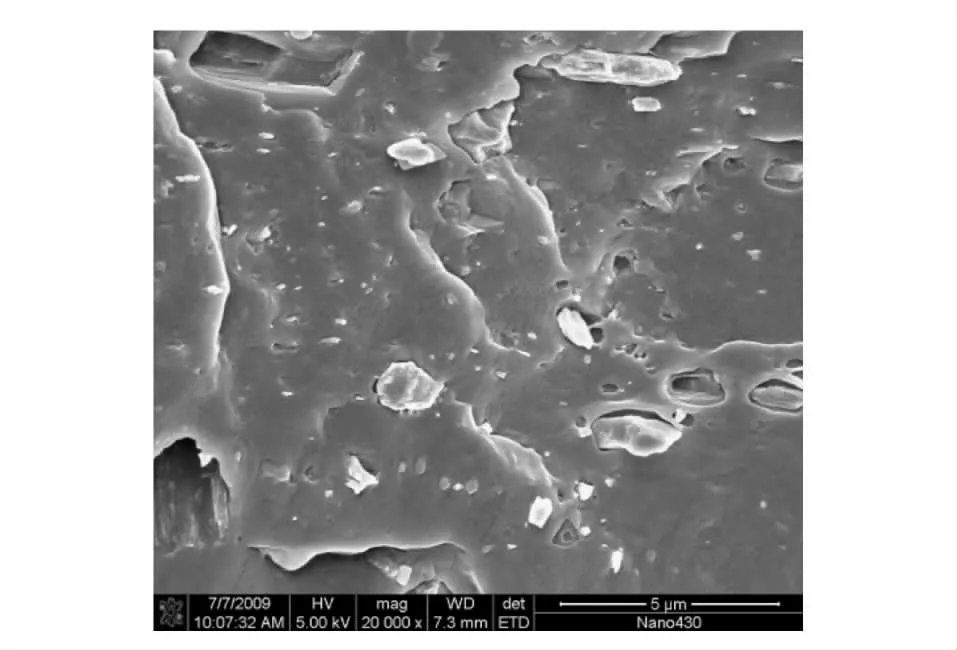

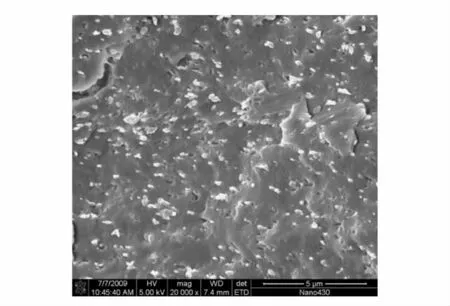

图10、11 分别为螺杆塑化挤出和叶片塑化挤出16%(质量分数)纳米CaCO3(初始粒径8000 目)填充PP 体系的脆断面的SEM 图.从图10 可以看出:在填充量比较高的情况下,微观粒子粒径很大,与基体结合不好,这主要是由于在螺杆剪切流场中高的填充比使得纳米粒子出现了重新团聚;而对于叶片塑化挤出来说,由于叶片加工过程中拉伸流场的存在,微观粒子表现出分散混合均匀性好、与基体结合紧密等特点.由图11 可见,填充粒子尺寸分布于80~250 nm之间,在聚合物基体中分布尺度窄.

图10 螺杆塑化挤出加工的PP/纳米CaCO3样品的SEM 照片[21]Fig.10 SEM image of PP/nano-CaCO3 sample processed by screw plasticization extruder[21]

图11 叶片塑化挤出加工的PP/纳米CaCO3样品的SEM 照片[21]Fig.11 SEM image of PP/nano-CaCO3 sample processed by vane plasticization extruder[21]

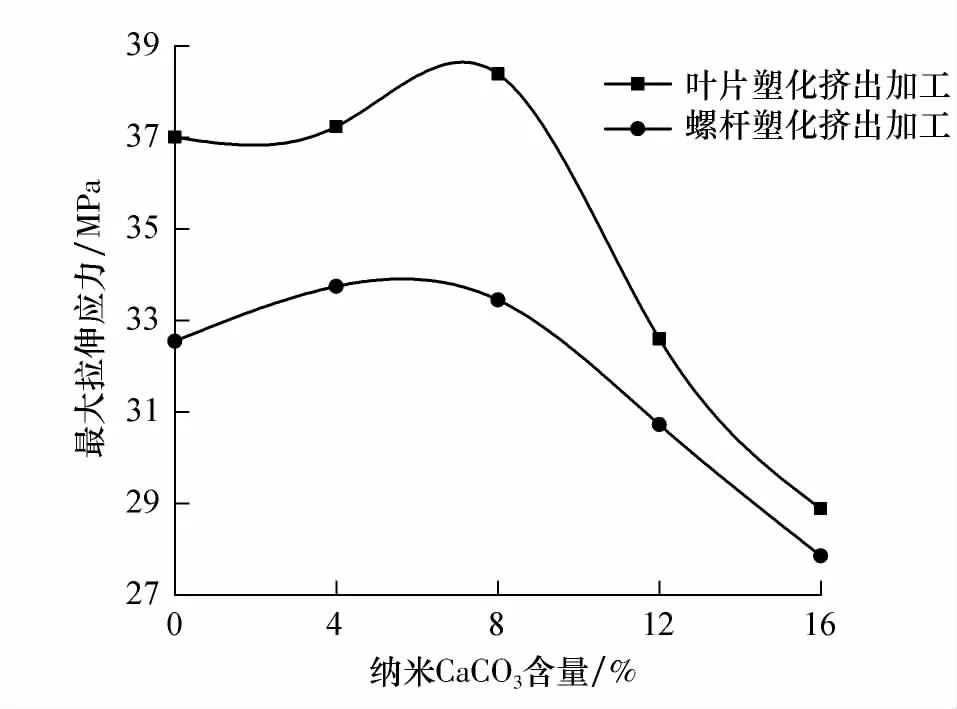

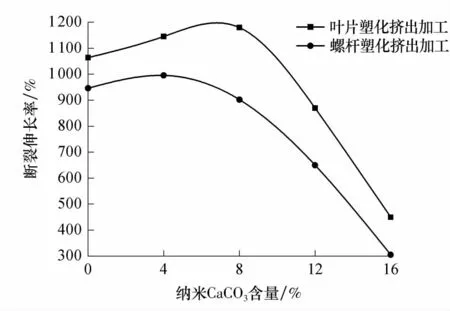

图12、13 是两种加工方法加工的纳米CaCO3含量不同时的复合片材的力学性能.从图中可以看出:叶片塑化挤出的复合材料试样的各项力学性能均优于螺杆塑化挤出的试样,相同配比下,PP/纳米CaCO3叶片塑化挤出制品的拉伸强度最多提高了16%;叶片塑化挤出加工能有效地提高填充效率,即能提高出现最佳力学性能“拐点”的无机粒子含量.叶片塑化挤出的填充复合材料的结果说明,拉伸流场能实现填充粒子的高效分散,同时实现复合体系的连续自增强.

已有研究表明[21,23],叶片塑化挤出加工除了加工的聚合物片材表现出更好的“硬”而“韧”的自增强效果之外,还在物料适应性及节约能耗等方面表现突出.塑化输运靠特定形状的空间容积变化完成,塑化输运能力不依赖于物料的物理特性,具有完全正位移特性,塑化输运稳定性提高,对物料的适应性也随之提高;聚合物加工过程中的能量主要消耗于物料加热及电机驱动,由于叶片挤出机塑化加热段长度只有传统螺杆挤出机的50%,因此完成塑化输运过程所经历的热机械历程大大缩短,塑化输运能耗降低,同时避免了强剪切作用,大大降低了物料的降解程度,聚合物的可持续循环利用率增大.因此,基于拉伸流变的聚合物叶片塑化加工方法在实现聚合物制品的连续自增强的同时,对于聚合物加工过程节能降耗的“绿色生产”也具有十分重要的意义.

图12 叶片塑化挤出与螺杆塑化挤出加工的PP/纳米CaCO3样品的拉伸强度[21]Fig.12 Tensile strength of PP/nano-CaCO3 samples processed by vane plasticization extruder and screw plasticization extruder[21]

图13 叶片塑化挤出与螺杆塑化挤出加工的PP/纳米CaCO3样品的断裂伸长率[21]Fig.13 Breaking elongation of PP/nano-CaCO3 samples processed by vane plasticization extruder and screw plasticization extruder[21]

3 结语

聚合物的自增强,不仅仅局限在聚合物加工过程局部的自增强,已经开始上升到整个加工过程的自增强,从最开始在模具和机头上改进,到聚合物加工全过程受振动力场或拉伸力场支配,从而最终实现聚合物在加工过程的连续自增强.振动力场和拉伸力场作用下的聚合物加工过程不仅能实现在加工过程中的连续增强,同时其采用的设备和方法更适合于实际工业生产.物料适应性更广泛、更节能环保的聚合物连续自增强加工方法将是未来聚合物加工方法和设备的发展方向.

[1]Malkovich N,Chavers R,Battjes K,et al.Mechanical and fracture behavior of rigid-rod self reinforced polymers[C]∥Proceedings of the 49th International Sample Symposium and Exhibiton:Materials and Processing Technology-60 Years of Sample Progress.Long Beach:Society of Plastics Engineers,2004:3356-3362.

[2]Motamedi F,Isomaki M,Trimmer M S,et al.Molecular characteristics of self-reinforced thermoplastic polyphenylenes[C]∥Proceedings of the 1998 56th Annual Technical Conference,ANTEC.Atlanta:Society of Plastics Engineers,1998:1772-1776.

[3]瞿金平,秦雪梅.高分子材料成型加工过程的自增强[J].广东化工,2005,32(11):18-23.Qu Jin-ping,Qin Xue-mei.The polymer self-reinforcement during molding processing [J].Guangdong Chemical,2005,32(11):18-23.

[4]Odell J A,Grubb D T,Keller A.New route to high modulus polyethylene by lamellar structures nucleated onto fibrous substrates with general implications for crystallization behavior[J].Polymer,1978,19(6):617-626.

[5]Odell J A,Grubb D T,Keller A.High modulus through lamellar structures nucleated by flow induced fibrous substrates[J].Polymer Engineering and Science,1978,19(6):433-435.

[6]Pornnimit B,Ehrenstein G W.Extrusion of self-reinforced polyethylene [J].Advances in Polymer Technology,1992,11(2):91-98.

[7]Casulli J,Clermont J R.The oscillating die:a useful concept in polymer extrusion[J].Polymer Engineering and Science,1990,30(23):1551-1556.

[8]Fridman M L,Peshkovsky S L,Vinogradov G V.Rheology of thermoplastics under conditions of spiral flow and vibrations on extrusion[J].Polymer Engineering and Science,1981,21(12):755-767.

[9]Huang H X.Continuous extrusion of self-reinforced high density polyethylene [J].Polymer Engineering and Science,1998,38(11):1805-1811.

[10]申开智,胡文江,向子上,等.聚丙烯在单向拉伸力场中形成双向自增强片材及其结构与性能的研究[J].高分子材料科学与工程,2002,18(1):145-148.Shen Kai-zhi,Hu Wen-Jiang,Xiang Zi-shang,et al.Structure and property of biaxially selfreinforced polypropylene sheet prepared in uniaxial elongational stress field[J].Polymer Materials Science and Engineering,2002,18(1):145-148.

[11]瞿金平.电磁动态塑化挤出方法及设备:中国,90101034[P].1992-11-25.

[12]瞿金平.聚合物动态塑化成型加工理论与技术[M].北京:科学出版社,2005.

[13]Qu J P,Zeng G S,Feng Y H,et al.Effect of screw axial vibration on polymer melting process in single-screw extruders[J].Journal of Applied Polymer Science,2006,100(5):3860-3876.

[14]Qu J P,Qin X M,Cao X W,et al.Effect of vibrating extrusion on the structure and mechanical properties of isotactic polypropylene [J].Polymer-Plastics Technology and Engineering,2006,45(9):1065-1071.

[15]秦雪梅,瞿金平,曹贤武,等.振动塑化挤出对聚烯烃片材性能的影响[J].现代塑料加工应用,2006,18(3):33-36.Qin Xue-mei,Qu Jin-ping,Cao Xian-wu,et al.The effect of vibration plasticating extrusion on properties of polyolefine sheets[J].Modern Plastics Processing and Application,2006,18(3):33-36.

[16]陈开源,步玉磊,周南桥,等.振动力场下PP 增强管材的制备及性能研究[J].工程塑料应用,2009,37(5):31-34.Chen Kai-yuan,Bu Yu-lei,Zhou Nan-qiao,et al.Study on preparation and properties of enhanced PP pipe under vibration force field [J].Engineering Plastic Application,2009,37(5):31-34.

[17]杨智韬,高军,瞿金平.振动力场对注射制品取向结构影响研究[J].中国塑料,2009,23(1):77-81.Yang Zhi-tao,Gao Jun,Qu Jin-ping.Influence of vibration field on orientation structure of injection molded products[J].China Plastics,2009,23(1):77-81.

[18]Turek D E,Simon G P,Tiu C.Influence of processing history on the properties of a thermotropic copolyester/polycarbonate blend[J].Polymer Engineering And Science,1995,35(1):52-63.

[19]Rauwendaal C,Gramann P,Davis B.Experimental study of a new dispersive mixer[C]∥Proceedings of the 57th SPE ANTEC.New York:Society of Plastics Engineers,1999:167-176.

[20]Rauwendaal C,Osswald T.A new dispersive mixer for single screw extruders [C]∥Proceedings of the 56th SPE ANTEC.Atlanta:Society of Plastics Engineers,1998:277-283.

[21]杨智韬.聚合物叶片挤出机熔体正位移输送与混合特性研究[D].广州:华南理工大学机械与汽车工程学院,2009.

[22]瞿金平.基于拉伸流变的高分子材料塑化输运方法及设备:中国,200810026054[P].2008-07-16.

[23]Qu J P,Yang Z T,Yin X C,et al.Characteristics study of polymer melt conveying capacity in vane plasticization extruder [J].Polymer-Plastics Technology and Engineering,2009,48(12):1269-1274.

[24]郭建明.在复合外场下获取高性能聚烯烃片材及其形态结构与性能的研究[D].成都:四川大学高分子科学与工程学院,2003.