脱硫吸收塔浆液品质恶化原因分析

2013-08-18况延良

况延良

(国华徐州发电有限公司,江苏 徐州 221166)

烟气脱硫系统的运行调整,是为确保吸收塔的运行参数在正常范围内,降低物质消耗,脱硫效率≥95%,SO2等污染物达到环保排放要求,保证发电机组和脱硫系统安全运行。燃煤机组取消烟气旁路的脱硫装置,在锅炉冷态启动或低负荷投油稳燃阶段后,吸收塔浆液品质恶化的几率急剧增加。不但影响脱硫系统的安全、稳定运行,而且威胁锅炉机组的安全、经济运行。

1 浆液品质恶化的表现形式

正常运行时,进出吸收塔浆液的各种成分是一个动态平衡过程。要确保SO2的吸收、石灰石的溶解、亚硫酸氢根的氧化和石膏结晶等复杂的物理、化学正向反应进程的完成;适量加入石灰石以消耗H+,得到生成石膏 (CaSO4·2H2O)所需要的Ca2+;强制性加入氧气使HSO-3离子氧化成硫酸盐,最终结晶生成石膏[1]。当浆液中的有害成分积聚增多,这种动态平衡被打破,吸收塔运行工况将向浆液品质恶化的方向发展。轻则造成浆液起泡溢流 (虚假液位),测量表计失准,浆液品质变差;重则导致浆液循环泵振动或吸收塔浆液出现严重“中毒”现象,脱硫效率大幅下降,机组降负荷甚至被迫停机[2]。以上2种情况都伴有石膏浆液脱水困难、石膏品质差、含水率高、纯度低、Ca-CO3/CaSO3超标、杂质多、颜色变暗等现象。

1.1 浆液起泡溢流

吸收塔浆液间歇性溢流的根本原因是气泡或泡沫的产生,引起虚假液位超过溢流液位,远高于DCS所显示的正常液位,是石灰石—石膏湿法烟气脱硫运行中最常见的现象之一。

泡沫由于表面作用而生成,是气体分散在液体中的分散体系,其中液体所占体积分数很小,泡沫占很大体积,气体被连续的液膜分开,形成大小不等的气泡。当不溶性气体被液体包围时,形成一层极薄的吸附膜,由于表面张力作用,膜收缩为球状形成泡沫,在液体浮力的作用下气泡上升到液面,大量气泡来不及消散而聚集在表面时,就形成了泡沫层。泡沫层的厚度与液体的成分有关。纯净的液体起泡程度只与其表面张力有关,由于纯净液体起泡后,液膜之间能相互连接,使形成的气泡不断扩大,最终破裂[3]。因此,纯净的液体不能形成稳定的泡沫。

吸收塔内完成烟气脱硫过程中发生着一系列化学反应,产生大量气体,被周围浆液所包围,浆液中的气体与液体充分接触,由于气体是不连续相,浆液是连续相,气体与液体的密度相差很大,浆液中的气泡很快上升到浆液表面,此时如浆液的表面张力小,浆液中的气体就冲破液面聚集成泡沫。吸收塔浆液中存在轻微泡沫是化学反应的必然结果,也是正常现象。当吸收塔浆液品质恶化时,浆液中重金属离子、氯离子、有机物、悬浮物及各种杂质的含量超标,增大了气泡液膜的机械强度,即增强了泡沫的稳定性,形成不易破裂的、厚厚的泡沫层,产生“虚假液位”。这种由于气泡或泡沫引起的“虚假液位”远高于由安装在吸收塔底部的压差式液位测量系统测量的DCS所显示的吸收塔液位,加上浆液池中浆液脉冲悬浮泵或搅拌器的扰动、氧化空气鼓入、浆液喷淋等因素的综合影响,从而引起液位波动,导致吸收塔间歇性溢流。当吸收塔溢流严重时,吸收塔内的浆液起泡程度加剧,导致脱硫效率下降,石膏品质变差。

1.2 浆液“中毒”(反应闭塞)

吸收塔浆液“中毒”就是吸收塔内化学反应放缓或反应闭塞,又称为“盲区”。其表现为:原烟气SO2含量变化不大、浆液pH值持续降低、脱硫效率急剧下降、过量供浆无效及石膏品质变差。

当吸收塔浆液中 Mg2+,Al3+、Cl-、F-、有机物、悬浮物及杂质的含量超标,或运行调整控制不当,浆液将出现不良反应,导致浆液品质恶化。

a.浆液中的F-和Al3+反应生成了AlF3和其它物质的络合物,这种络合物包膜呈粘性的絮凝状态,包裹在石灰石和亚硫酸盐晶体表面形成反应闭塞,阻止石灰石颗粒的溶解,降低了浆液的pH值。

b.浆液中的油烟、碳核、沥青质、多环芳烃和 Hg、Mg、Cd、Zn等重金属离子也会抑制Ca2+和的反应。

c.浆液中Cl-含量过高。Cl-与Ca2+反应生成CaCl2溶于水,抑制了石灰石中Ca2+的溶解速率,降低了SO2吸收率;Cl-与Al3+、Fe3+、Zn2+等形成复杂的络合物包膜,Mg2+的存在对包膜的形成有很强的促进作用,抑制了石灰石的溶解。

d.当氧化不足,导致浆液中的CaSO3·1/2 H2O含量增加超标,不能迅速反应生成CaSO4·2H2O;由于CaCO3·1/2H2O可溶解性强,先溶于水中,而CaCO3溶解较慢,CaCO3过饱和后,会包裹在石灰石表面,抑制石灰石的溶解。

e.浆液中缺少晶种,新生成的石膏颗粒附着在石灰石表面,抑制石灰石颗粒的溶解。

f.吸收塔浆液密度高,没有及时排除,浆液中饱和的CaSO4·2H2O会抑制CaCO3的溶解、SO2的吸收和氧化过程,脱硫效率持续下降。

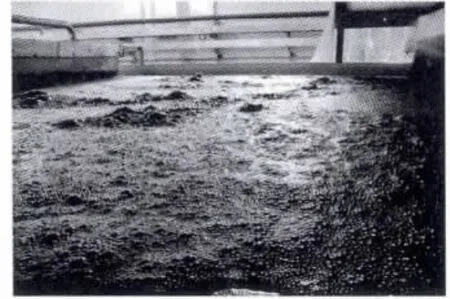

1.3 石膏浆液脱水困难

石膏浆液脱水困难也是运行中浆液品质恶化的表现形式之一,主要表现:真空皮带表面2/3长度被浆液覆盖,石膏滤饼成稀泥状,颜色变深 (暗咖啡色),含水率大、纯度低,石膏中的CaCO3/CaSO3、Cl-可溶性盐含量增大。当吸收塔浆液起泡溢流严重时,脱水皮带表面漂浮着一层黑色泡沫,石膏滤饼呈泥状,表面有一层灰色附着物,如图1所示。当吸收塔浆液“中毒”时,石膏滤饼表面也会出现一层黑色附着物,但泡沫较少,滤饼很薄,脱水皮带电机易超电流,真空增大,真空泵运转声音低沉。

石膏源自吸收塔内浆液,其品质好坏由吸收塔内反应环境及反应物质决定。在石膏的生产过程中,浆液品质不好往往会生成层状或针状晶体,形成的石膏颗粒小,粘性大,难以脱水,如CaCO3·1/2H2O晶体,理想的石膏晶体 (CaSO4·2H2O)是短柱状,比前者颗粒大,易脱水。浆液中飞灰、CaSO3、CaCO3含量高,三者本身颗粒较小,不易脱水,而过多的Mg2+则影响石膏结晶的形状,增大了浆液粘度,抑制颗粒物的沉淀过程,Cl-过高也会影响石膏结晶。浆液过稀,石膏过饱和度不足,浆液浓度低于10%,石膏在塔内停留时间短,结晶时间不足,颗粒较小。

图1 脱水皮带表面漂浮着黑色泡沫

2 影响浆液品质的因素

2.1 原烟气成分

FGD进口原烟气的成分是由燃煤品种、锅炉的点火方式、燃烧效率、电除尘器电场的投运时间、电除尘器的运行效率决定的,随时间而变化,是影响浆液品质的主要因素。无旁路配置的湿法脱硫系统在锅炉点火前就要投入运行,最容易发生浆液品质恶化事件。

a.锅炉冷态启动燃油点火或低负荷投油稳燃阶段,一次风温低,风速高,炉膛内扰动大,炉膛热容量小,油、粉不能完全燃烧,烟气中含有的机械未完全燃烧物质 (碳粒)和化学未完全燃烧物质 (可燃性气体)逃逸电除尘器进入吸收塔。未燃尽的油性物质和微小碳粒属于有机物,具有一定的憎水性,可提高液体的表面张力,其进入脱硫浆液后,易使吸收塔内形成不易破裂的泡沫,引起吸收塔浆液起泡溢流。

b.锅炉高负荷阶段,炉膛局部缺氧燃烧,烟气中含有的不完全燃烧的可燃性油烟气体 (碳氢化合物)很难被高压电场捕集而逃逸电除尘器进入吸收塔,造成浆液中有机物含量增加。

c.原烟气的含尘量由电除尘器出口含尘浓度决定。除尘效率的高低很大程度上取决于电晕极的放电性能和清洁程度。一旦电晕极遭到油垢污染,除尘效率必然下降。因此,锅炉点火和低负荷燃烧阶段烟温较低,为防止电除尘器电晕极遭受污染和低温腐蚀,电场投运个数少,且要调低参数运行,使收尘效果降低。运行中由于燃煤灰分增加、电场故障率高及除尘效率等原因,导致进入吸收塔的烟气含尘浓度增大,含有大量惰性物质的烟尘进入吸收塔,浆液中重金属离子含量增加。烟尘中的氟化氢 (HF)与浆液接触,CaCO3中Ca2+与F-发生反应生成CaF2,飞灰中的Al3+溶解进入浆液中,生成AlFn。由于AlFn多核络合物能阻碍钙的离子化,使得与SO2的吸收反应无法进行,石灰石浆液对pH值的调解无效。吸收塔浆液出现“中毒”现象。

d.FGD进口原烟气量、SO2浓度突变或严重超标,造成吸收塔内反庆加剧,CaCO3含量减少,pH值下降,为保证脱硫效率,必须增加石灰石供浆量,以提高吸收塔的pH值。由于浆液化学反应加剧,会因氧化不充分引起亚硫酸盐超标,导致浆液品质恶化。

2.2 滤液水重复使用

吸收塔浆液中大多数的杂质及有害成分随石膏浆液排出,大颗粒杂质混在脱水后的石膏中,细小的有害成分残存在滤液水中。滤液水的去处有2路:一是作为吸收塔或湿磨制浆补水重复使用;另一路去废水处理系统,经处理后,达标排放。当废水处理系统故障或废水处理量无法满足需要时,滤液水重复使用量增大,致使吸收塔浆液中的有害成分富集增多,甚至超标。

2.3 工艺水水质

脱硫系统大多采用循环水回水 (工业水系统)作为工艺水。由于循环水水源来自城市中水或经石灰处理系统处理后的地表水,再加上循环水的循环浓缩和杀菌处理,会造成工艺水水质达不到设计要求。脱硫工艺水中的金属离子 (Na+、Mg2+)、Cl-、悬浮物等会在脱硫吸收塔内形成碱性物质、络合物及粘性杂质,吸收塔内浆液析出CO2,在扰动作用下形成大量泡沫。金属离子及Cl-含量严重超标,抑制了石灰石的溶解和离子的氧化,导致浆液品质恶化。

2.4 石灰石浆液成分

石灰石主要成分除碳酸钙以外,还含有一定量的碳酸镁及少量的氧化铝、氧化铁及硅、锰等杂质。这些杂质对石灰石颗粒的溶解起阻碍作用,且杂质含量越高,阻碍作用越强。石灰石中铝离子含量过高与飞灰抑制化学反应原理相同,镁离子的存在对这种抑制有很强的促进作用。石灰石中MgO(发泡剂)与硫酸根离子发生反应会产生大量泡沫[4]。石灰石中的杂质同时影响着石膏的品质。

2.5 运行调整不当

影响吸收塔浆液品质的因素发生突变时,运行人员判断失误、操作调整不当、处理不及时,导致浆液品质恶化。

3 浆液品质恶化的预防措施

a.新建锅炉的燃烧系统设计,充分考虑环保和节能要求,着重考虑提高锅炉不投油低负荷稳燃能力和燃烧效率,推广使用低NOx燃烧系统、等离子点火或微油点火技术,在锅炉点火时投入电除尘器,保证除尘效率,可有效防止在锅炉点火、低负荷燃烧阶段和停炉阶段时未完全燃烧物质、灰尘对吸收塔浆液的污染。

b.无旁路脱硫前置电除尘器要采用新材料、新工艺,优化设计,提高电晕极低温抗腐蚀、耐污染的能力,适当增大绝缘子室和灰斗的加热功率,提高初始温度,以适应低温条件下电除尘器的运行。提高电除尘器检修维护质量、确保电除尘器电场的投用率和运行可靠性。锅炉点火前24 h投入电加热装置,点火时投入第一高压电场,适当降低参数运行,随着锅炉负荷和烟气温度的提高,逐步投入后续高压电场,将参数调至良好状态下运行,保证除尘效率,降低进入吸收塔烟气的含尘浓度。

c.运行中一定要保证工艺水的质量,控制水中悬浮物、金属离子 (Na+、Mg2+、Ca2+、Cl-、F-等)含量在设计范围内。当循环水 (工艺水水源)需要投用灭藻杀菌剂时,先做好工艺水水源的切换,冷却塔再添加1227杀菌剂,防止含有杀菌剂的循环水窜入运行的工艺水系统,导致吸收塔浆液起泡溢流。

d.做好石灰石品质的监管工作,保证吸收剂成分符合设计指标。定期、准确提供石灰石的成分和浆液细度的化学分析化验报告,杜绝使用不合格的产品。

e.选择合理的吸收塔浆液pH值,避免pH值波动大,保证吸收塔浆液充分氧化,定期化验,使塔内浆液的成分在设计范围内。吸收塔浆液密度运行值要合理,浆液含固率不能过小或过大。

采集系统按照统一标准部署融合DPI采集设备,通过并接方式,对所有链路的IN和OUT方向的数据均进行采集,就能采集了全量数据。

f.滤液水的使用量应满足吸收塔浆液的品质要求。当吸收塔浆液Cl-含量高,应适当加大系统的废水排放量,降低吸收塔中的Cl-含量和重金属含量。

g.定期维护校验FGD系统内的重要仪表,如pH计、密度计等,保证能真实反映系统的运行状况。

h.按照《环境保护设施运行维护标准》(Q/SHGHDL 0033—2012),做好脱硫系统化学监测工作,提供准确的监测数据,供运行人员使用。

i.强化运行人员的操作技能培训,提高分析问题、判断故障现象、处理异常状况的能力。减少误判、操作调整不当、处理不及时导致的浆液品质恶化。

4 浆液品质恶化的处理原则

a.遇到外部突发性因素,如锅炉燃烧不稳定、大量投油助燃、电除尘器故障、工艺水污染等引起的吸收塔浆液品质急骤恶化,脱硫效率难以维持时,要及时进行浆液置换。浆液置换可分多次进行,以保持吸收塔内浆液浓度不低于10%,维持吸收塔浆液反应所需的石膏晶种。

b.如果因燃煤灰分大、杂质多或锅炉燃烧恶化导致吸收塔进口灰尘浓度或SO2浓度突变甚至严重超标,应及时向值长汇报,调换煤种,调整锅炉燃烧方式,若条件允许,适当降低机组负荷。

d.根据吸收塔浆液起泡溢流程度,加入适量的脱硫专用消泡剂,消除产生的泡沫,缓解起泡溢流现象。起泡溢流的程度根据锅炉型式、燃烧方式、煤种及系统设备的状况各有差异。

e.石膏浆液浓度脱水,将影响反应的惰性物质逐步排出系统。通过调整石膏旋流子的运行数量,维持气液分离器的负压,保证石膏浆液的脱水效果。

f.适量加大废水排放量,降低浆液中重金属离子、Cl-、有机物、悬浮物及杂质的含量[5]。

g.应密切监视脱硫系统运行参数,加强对吸收塔浆液指标的化验分析力度,及时准确地提供吸收塔浆液和石膏品质分析数据。

h.若经上述调整,效果仍不明显,应立即进行浆液置换,将遭受污染的浆液排出吸收塔,临时储存在事故浆液箱静置,待浆液恢复正常后,再慢慢消化。

[1]周菊华.火电厂燃煤机组脱硫技术[M].北京:中国电力出版社,2008.

[2]臧 艳,况延良.二炉一塔配置脱硫系统运行控制特点[J].东北电力技术,2013,34(5):28-31.

[3]夏俊兵.对碱液起泡问题的初步探讨 [J].齐鲁石油化工,2000,28(4):294-295.

[4]禾志强,田雁冰,沈建军,等.石灰石—石膏法脱硫浆液起泡研究[J].电力环境保护,2008,24(4):11-13.

[5]Q/SHGHDL 0033—2012,环境保护设施运行维护标准[S].