轴向旋流燃烧器在600MW超临界褐煤机组中的改进与应用

2013-08-18李天鹏马成久张向群

李天鹏,马成久,张向群,冷 杰

(辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006)

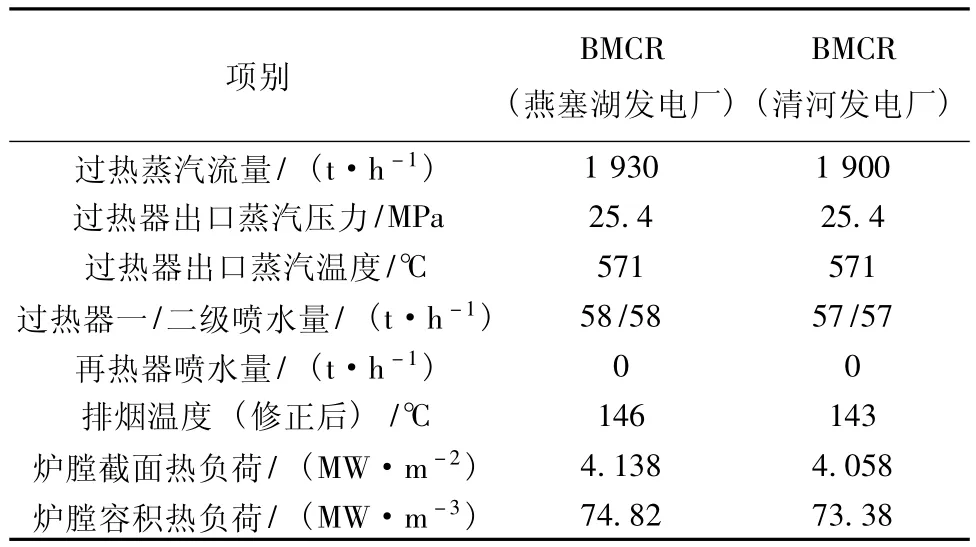

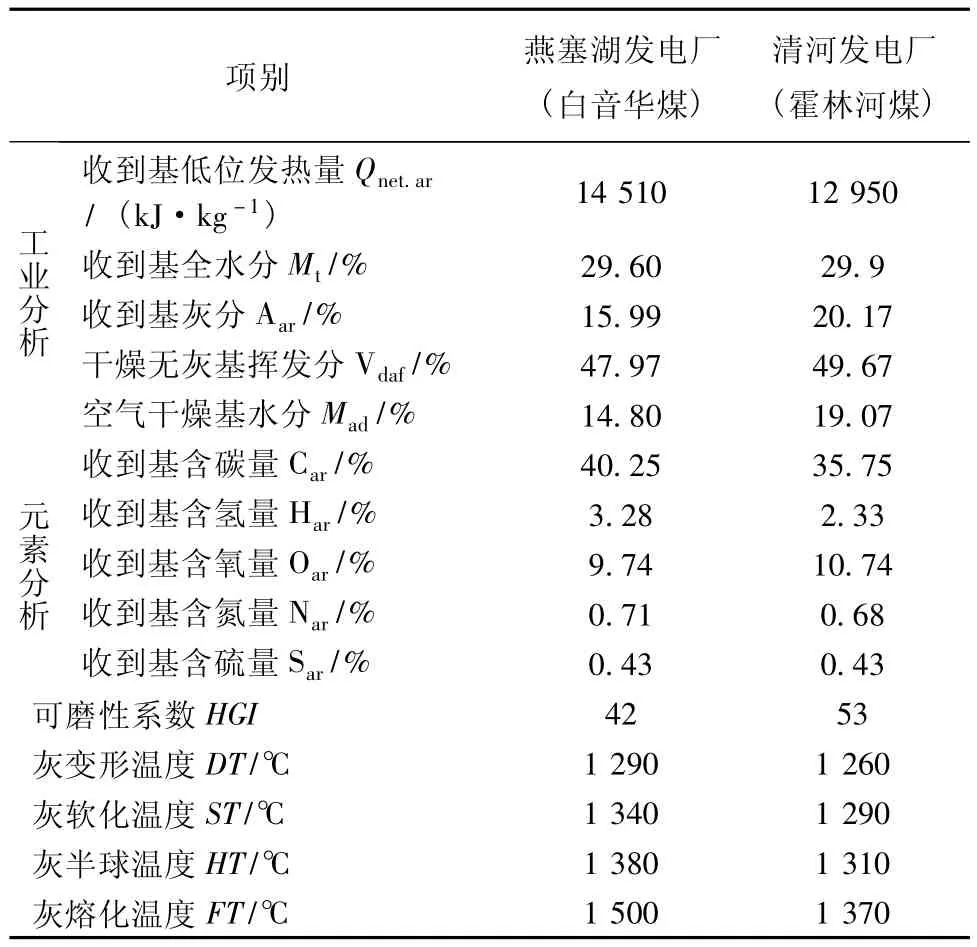

清河发电厂600 MW超临界机组配HG-1900/25.4-HM2型锅炉,在试运行初期存在燃烧器区域结焦、二次风箱风压低、满负荷再热器减温水量大等问题[1]。燕山湖发电厂600 MW超临界机组配HG-1930/25.4-HM2型锅炉,旋流燃烧器改造后基本解决了燃烧器区域结焦、二次风压不足和再热器减温水量大的问题。2个电厂分别燃用白音华褐煤和霍林河褐煤。锅炉为一次中间再热、单炉膛、平衡通风、固态排渣、全钢架、全悬吊结构、П型布置、超临界压力变压运行带内置式再循环泵启动系统的直流锅炉,均采用7台中速磨煤机,燃烧器前后墙对冲布置,前后墙分别为4层和3层煤粉燃烧器,每层布置5只低NOx轴向旋流燃烧器,共35只。由于设计煤种的干燥无灰基挥发分均超过40%,对于墙式对冲燃烧锅炉,炉膛截面热负荷及容积热负荷均选取推荐值的下限[2],是哈尔滨锅炉厂有限公司近年来开发的600 MW等级燃烧褐煤“П”型锅炉的典型代表[3]。从运行参数看,二次风箱压力及再热器减温水量接近设计值,改造后效果良好,2个电厂参数对比如表1、表2所示。

表1 锅炉主要设计参数对比表

1 旋流燃烧器改造

1.1 缩短燃烧器一次风风筒与水冷壁平面的轴向距离

原设计燃烧器一次风风筒端面距离水冷壁平面622 mm,对于同类燃褐煤锅炉,在运行中发现燃烧器喷口及周围水冷壁严重结焦,将此距离改造为277 mm,缩短了345 mm。改造后火焰中心前移,避免了燃褐煤时燃烧器喷口及附近水冷壁结焦的问题。

1.2 减小燃烧器一次风风筒内径

鉴于同类型燃烧褐煤机组燃烧器及燃烧器周围水冷壁结焦的问题,将一次风风筒内径从D914 mm减至D883 mm,有效提高了一次风射流的刚性,使煤粉集中在燃烧器中心区域,同时使整个二次风箱风压升高,有效防止了煤粉气流贴水冷壁现象,增强了水冷壁附近的氧化性气氛,并有效防止了两侧墙水冷壁因实现炉内水平空气分级后导致的主燃区过量空气系数降低,从而产生高温腐蚀问题[4]。

表2 2台机组燃煤特性数据对比表

1.3 取消二、三次风间的四次风口

原燃烧器在外二次风 (三次风)与内二次风(三次风)之间设计了四次风,由于四次风环为直径D27 mm的圆环,理论上用来控制内外二次风的混合时间,实际分级配风作用有限,且四次风与三次风为同一风源,改造后取消了四次风,将其并入三次风。取消后,三次风环尺寸由64.5 mm升至95 mm,二次风环尺寸由55.8 mm升至112.5 mm,一次风内径由914 mm降至883 mm。经计算,改造后一、二、三次风喷口面积分别为0.612 1 m2、0.351 6 m2、0.358 9 m2;而改造前一、二、三次风喷口面积分别为0.655 8 m2、0.193 8 m2、0.258 5 m2。

各级配风尺寸变化后,分级配风效果更明显,形成了中心浓、周围淡的径向富燃料燃烧,配合带“扳边”结构的内外二次风,有效推迟了燃烧器早期的风粉混合,抑制了NOx生成,在锅炉运行中空预器出口NOx排放值为250 mg/Nm3,而未改造前空预器 NOx排放值为 573.45 mg/Nm3[5]。

1.4 外二次风切向挡板由固定式改为在线可调式

外二次风的作用是使旋流的二次风通过旋流器进入炉膛,延长在富氧区的滞留时间,以体现富氧燃烧的特点[6]。原设计燃烧器外二次风旋流片布置在二次风箱内部,旋流片的调节范围为0°~60°,只能在冷态下调节,无法进行热态燃烧调整。燕塞湖热电厂通过增加1根超过2 m的延长杆,实现了在风箱外部对三次风旋流叶片进行在线调节,根据燃烧器燃烧情况,对外二次风旋流强度进行有效控制,从而控制结焦的发生。

2 燃烧器改造的理论基础

通过数值模拟,可以对旋流燃烧器的流场,特别是回流区进行评价,获得详细的炉内流动和颗粒运动信息,并进行优化,为旋流燃烧器的开发提供理论支撑。

本次数值模拟采用全尺寸建模,充分考虑了旋转流场对湍流粘度的影响,RNG k-ε双方程在模拟旋流流场中远优于标准k-ε湍流模型[7]。以下是RNG k-ε湍流模型计算湍流动能k、湍流耗散率ε的公式:

3 制粉系统燃烧初调整

调试期间,对35只燃烧器及16只燃尽风燃烧器的炉膛安装尺寸及喷口同心度进行了检查,发现F1、G1、B5、A4燃烧器喷口同心度超过了允许偏差 (≤3 mm)。进行整改后,符合燃烧器安装标准,有效避免了因火焰形状偏离设计值而冲击水冷壁,造成水冷壁磨损及结焦现象。锅炉运行中,观察侧墙燃烧器火焰稳定,没有飞边贴壁现象,停炉检查燃烧器及周围水冷壁,无结焦现象发生。

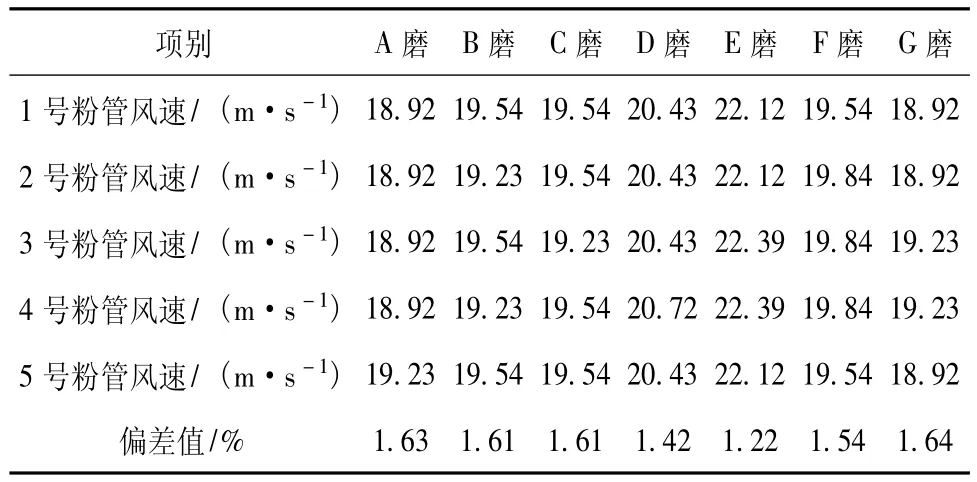

a.调整磨煤机出口粉管一次风速均匀性

锅炉机组启动前,对磨煤机出口粉管一次风速均匀性进行了试验和调平。需要满足偏差<5%的要求[8],防止局部燃烧器来煤过多,造成燃烧器过负荷结焦。试验测得每台磨煤机5根粉管风速偏差均<2%,如表3所示。

b.燃烧器冷态调整定位

机组启动前,对35只燃烧器外二次风切向挡板、内二次风旋流器及内二次风套筒挡板进行了检查,保证冷态推拉自如,根据要求将锅炉所有外二次风切向挡板开至30°,内二次风旋流器调至旋流强度最大350 mm,内二次风套筒挡板全开59 mm;燃尽风内部空气挡板调至730 mm,燃尽风二次风旋流器调至440 mm,燃尽风外部空气挡板调至650 mm,在外锁紧并做了标记,实际运行中观察燃烧器运行状况良好,满足锅炉燃烧要求。

表3 磨煤机出口粉管一次风速调平记录表

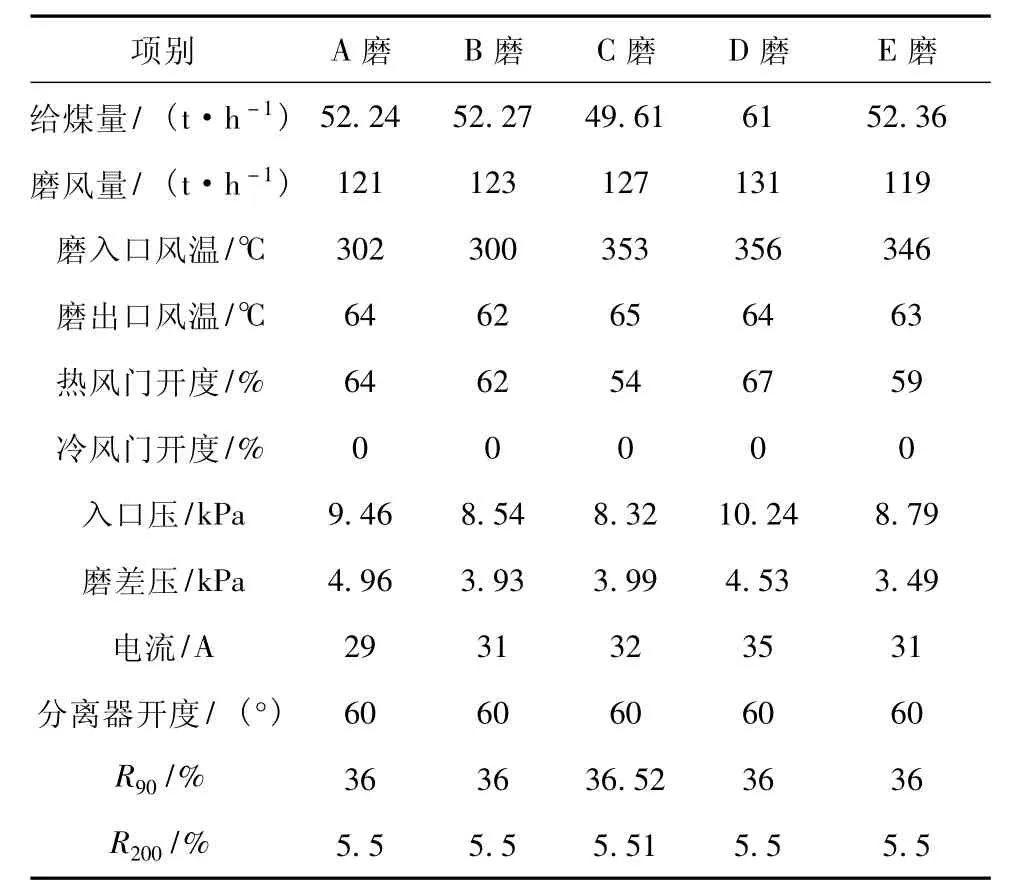

c.煤粉细度调整试验

煤粉细度是影响锅炉结焦的重要原因,煤粉过粗,使着火延迟,不利于燃料燃尽,有可能使火焰拉长,在炉膛出口处灰粒还处在高温软化或熔化状态,造成在炉膛出口处结焦;煤粉过细,则着火过早,有可能烧坏燃烧器或粘结在受热面上,导致结焦。在制粉系统运行出力为85%负荷且稳定运行20 min以上时,进行煤粉取样最佳。机组负荷为500 MW时,对A、B、C、D、E 5台磨煤机进行煤粉取样,如表4所示。2号锅炉经过启动及168 h试运行,7台磨煤机分离器开度均保持在60°,煤粉细度R90接近设计值 (35%),喷燃器出口及炉膛出口处未发生结焦现象。

表4 煤粉取样工况表

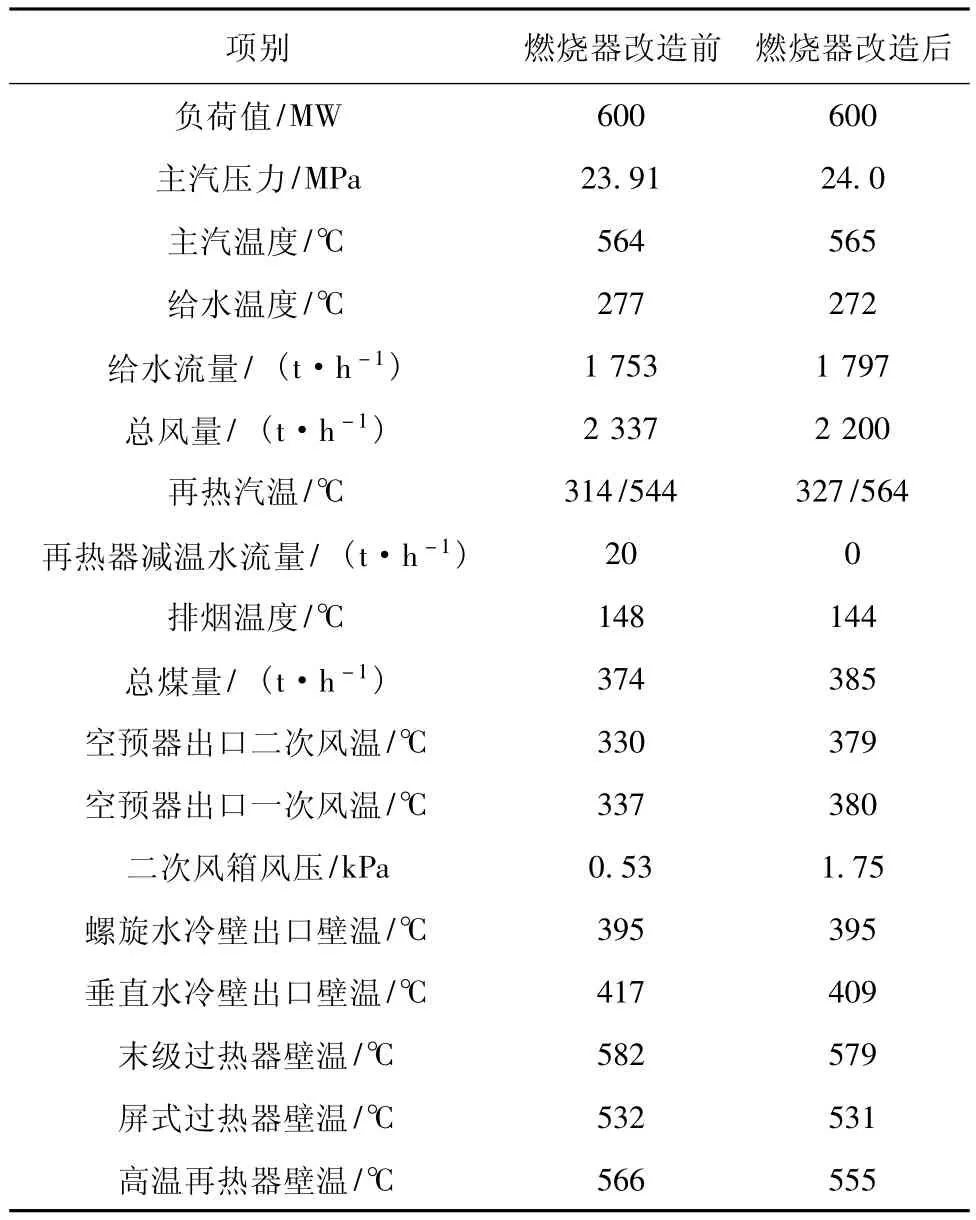

4 燃烧器改造前后参数对比 (见表5)

表5 满负荷工况下燃烧器改造前后运行参数对比

通过对哈尔滨锅炉厂有限公司燃烧器的改造,使燃烧器本体阻力增大,优化了燃烧器区域的流场、强化了分级送风、减小了燃烧器区域结焦的几率,为锅炉长期安全、稳定运行创造了条件。

[1]狄万丰,韩继伟,杨忠灿,等.超临界600 MW机组褐煤锅炉的运行特性研究[J].热力发电,2011,40(4):62-65,88.

[2]DL/T 831—2002,大容量煤粉燃烧锅炉炉膛选型导则 [S].

[3]张殿军.哈锅大容量褐煤锅炉的开发 [J].黑龙江电力,2011,33(4):110-115.

[4]于国强.1 025 t/h锅炉水冷壁高温腐蚀的机理分析及对策[J].东北电力技术,2007,28(7):35-36.

[5]GB 13223—2011,火电厂大气污染物排放标准[S].

[6]曹 阳.燃煤电站锅炉富氧燃烧技术研究进展综述 [J].锅炉技术,2012,43(1):45-48.

[7]林阿彪,方月兰.旋流燃烧器空气动力场的数值模拟 [J].东北电力技术,2007,28(8):5-6,37.

[8]DL/T 435—2004,电站煤粉锅炉防爆规程[S].