SIS安全仪表系统在大型乙烯装置上的应用

2013-08-18天津大学申琳

天津大学 申琳

1 引言

中国石化股份公司天津分公司100万吨/年乙烯及配套项目中的乙烯装置是石化企业的龙头装置,具有规模大、流程长、工艺复杂、高温高压、超低温、易燃易爆等多种特征。乙烯装置的生产控制复杂,可靠性及安全性要求高。确保乙烯装置的安全、稳定、连续、高负荷、高效运行是提高石化企业经济效益的关键之一。本项目SIS系统采用美国TRICONEX系统。

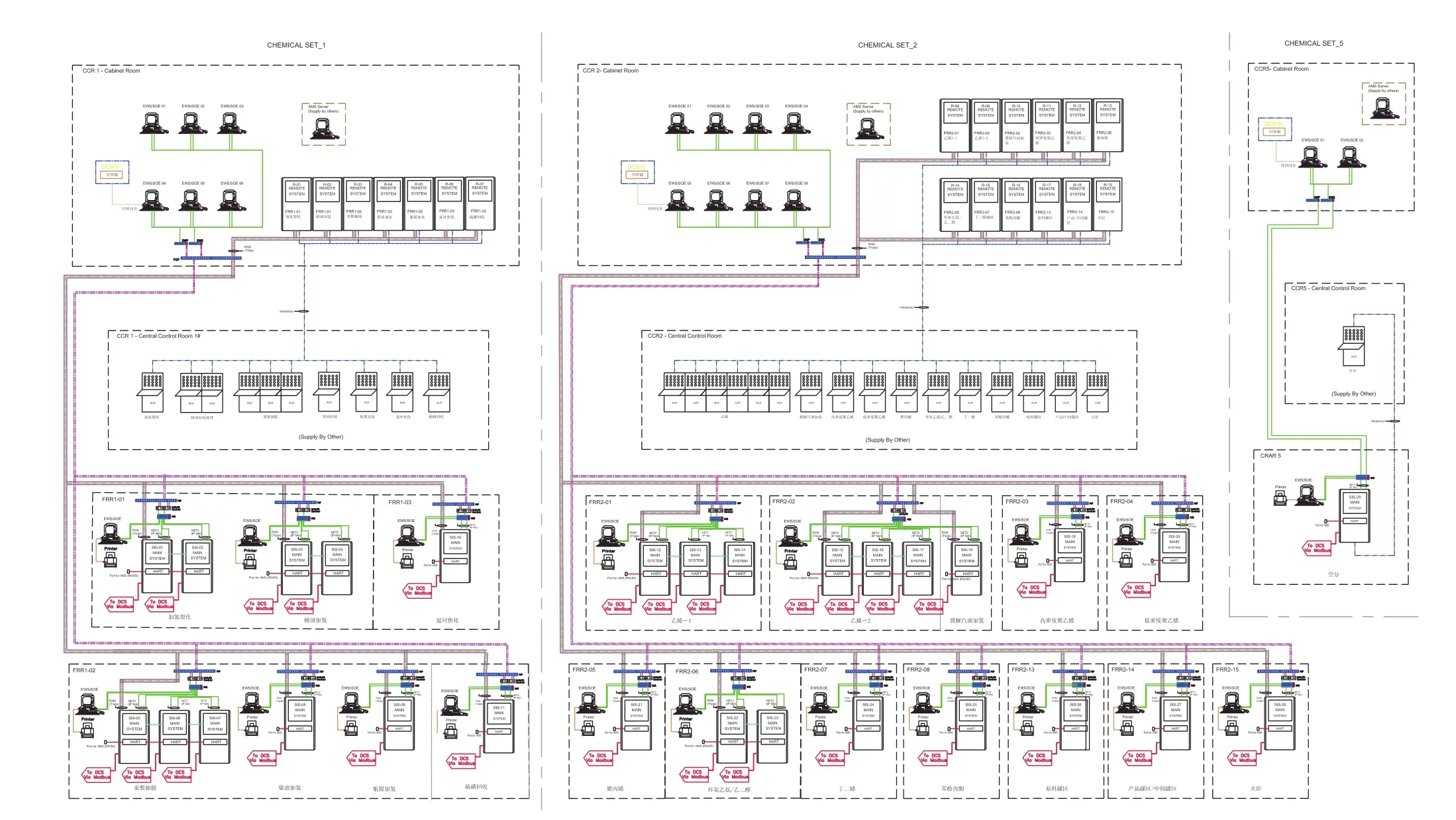

2 S IS系统设置

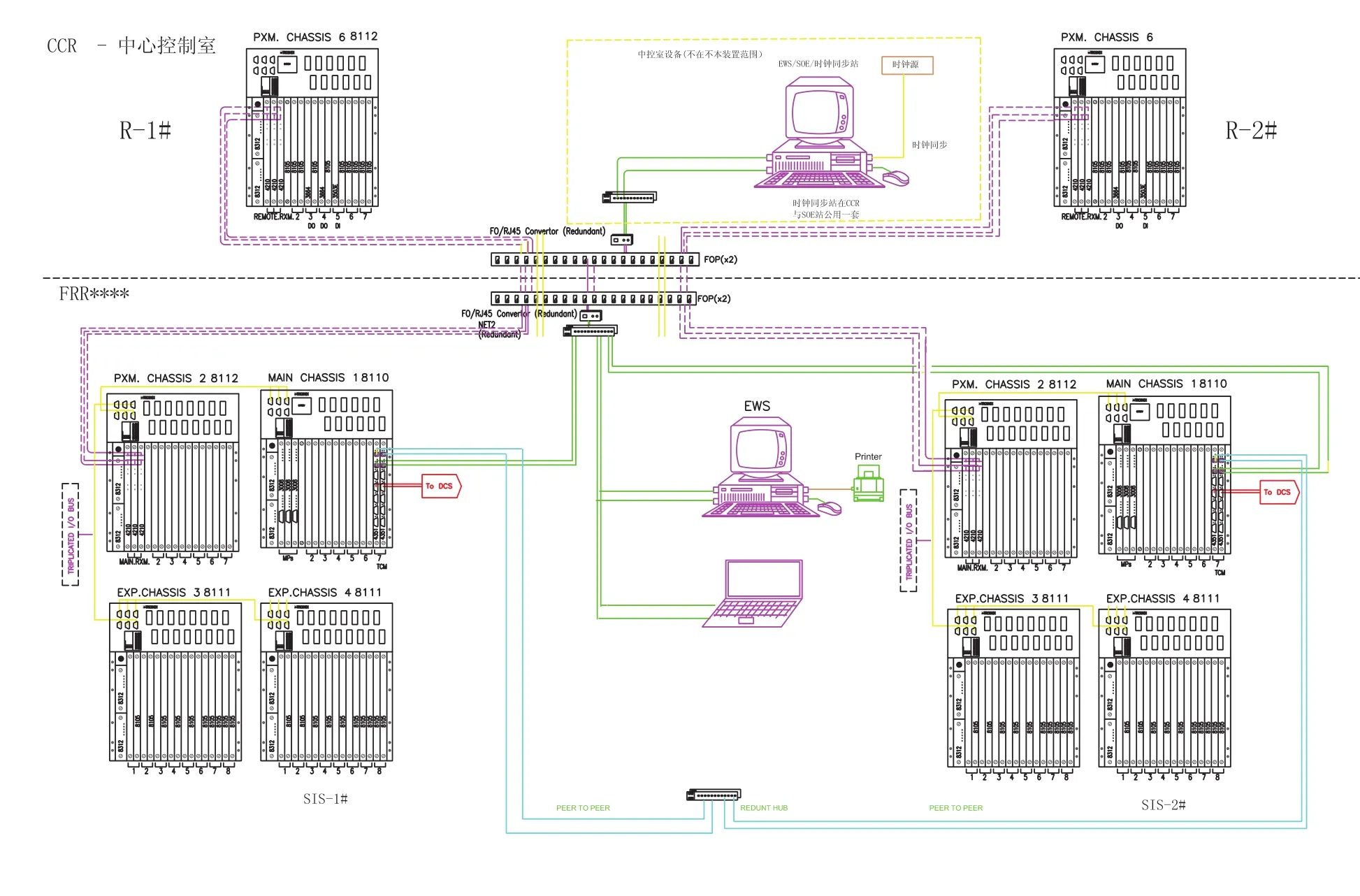

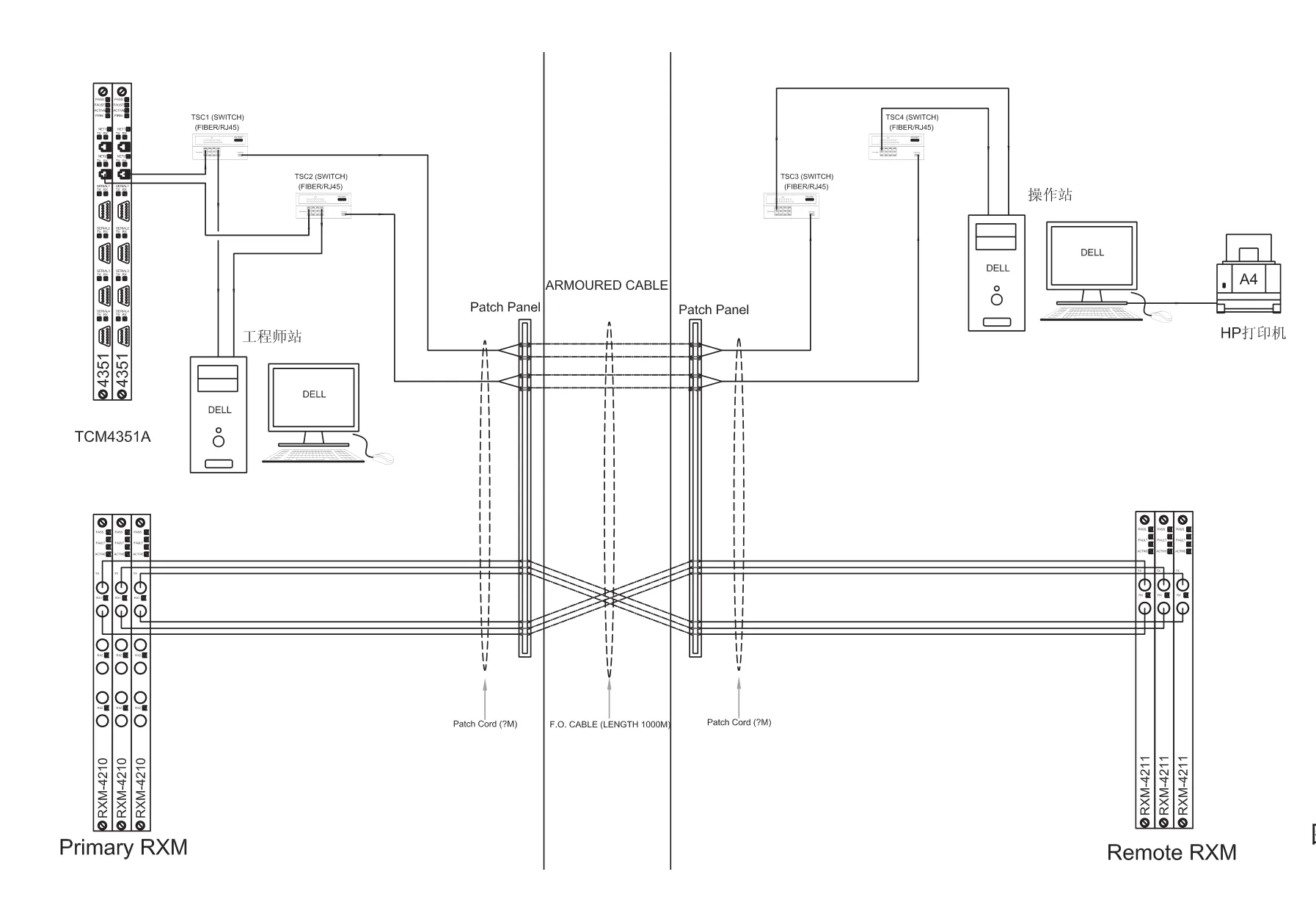

本项目采用中央控制室(Centre Control Room——CCR)和现场机柜室(Field Rack Room——FRR)分离设置的方式。乙烯装置设置两个现场机柜室FRR1和FRR2,仪表信号通过电缆连接到现场机柜室,从现场机柜室到中央控制室的信号传输采用双冗余光缆。操作管理人员在中央控制室完成生产装置的控制、监测、报警及报表等操作。SIS系统按照故障安全型设计。根据工艺操作要求,对原因输入设置旁路开关。系统结构如图1所示。

图1 乙烯装置SIS系统原理图

图2 SIS系统网络结构

3 S IS系统硬件组成

乙烯装置分为两个现场机柜间,FRR-1 配备三套系统,主处理器9块,主机架14个,AI卡24块,DI卡23块,DO卡37块,继电器511个,机柜21面,电源模块20个,交换机5台,工程师站2台。现场机柜间FRR-2 配备三套系统,主处理器9块,主机架13个,AI卡17块,DI卡23块,DO卡35块,继电器424个,机柜20面,电源模块26个,交换机5台,工程师站2台。中央控制室CCR2内的设备包括:远程扩展机架6个,DI卡8块,DO卡8块,机柜6面,网络柜2面,工程师站2台。具体网络结构如图2所示。

(1)主处理器模块型号3008,为32 Bit 微处理器,主频50MHz,内存16M Ram,采用浮点处理器,I/O 及通讯处理器,容错内部总线(Tribus),硬件表决和比较线路,有事件顺序纪录SOE功能,其硬件具有广泛的自诊断和在线更换能力。

(2)模拟量输入模块(AI)型号为3700A,拥有三重化A/D转换器,自校验和内置参考电压,满量程精度0.15%,无单点故障,通道之间光电隔离,可在线更换。

(3)模拟量输出模块(AO),每个通道都有三重化的D/A转换器,2oo3 表抉电路会选取一个正确的DAC输出,3个DAC周期性轮换,每个输出通道都进行反馈检测,内置参考电压进行自动电压校正,满量程精度0.15% ,无单点故障,可在线更换。

(4)数字量输入模块(DI)型号为3503E,每个输入点的三条电路都会周期检测 “Stuck-ON” 故障,线路状态送往主处理器进行报警显示。

(5)数字量输出模块(DO),对每一个输出进行容错的硬件表决,采用获得专利的四方输出电路,无单点故障,实现现场回路故障检测和潜在故障检测,输出通道间完全隔离,可在线更换。

(6)增强型智能通讯模块 (EICM),拥有4个独立的RS-232/485串行通讯接口,通过MODBUS协议与DCS通讯。网络通讯模块 (NCM),具有2个IEEE 802.3l的10/100 Mbps以太网端口。 通讯模块(TCM),为TCM 4351-RJ-45 网络端口,四个RS-232/RS-485串口,每一个都可组态成工程师站,Modbus主/从站。2个10/100 Mbps以太网端口1个RS-232调试端口。

4 软件组成

4.1 软件系统

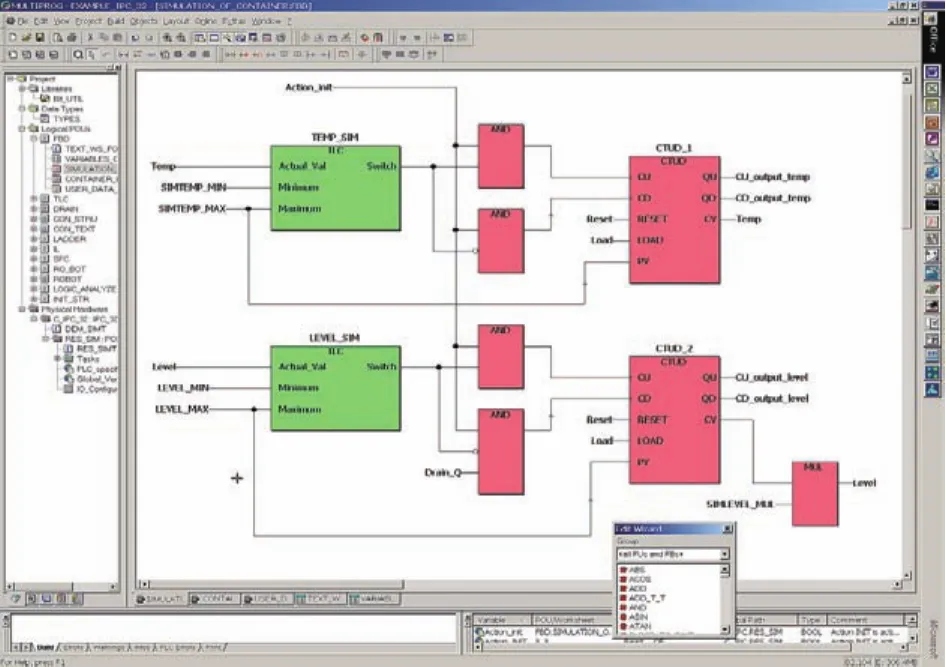

采用TriStation 1131,经过TÜV 认证的编程软件,进行工程师站和系统维护,运行环境 IBM PC,W indow s NT,符合IEC 1131-3 标准的编程语言:FBD,逻辑梯形图,结构文本,可同时运行256个独立程序,具有完善的逻辑功能模块和离线模拟测试功能,在线监测,在线程序修改、下装对所有模块(I/O 和通讯模块)提供详细的诊断。逻辑图式样如图3所示。

图3 逻辑图

4.2 时钟同步方案

时钟同步采用GPS时钟源,与DCS和CCS系统共享,将工程师站与GPS时钟服务器相连做为网络中的一个节点,SIS系统采用工程师站的时钟,这样保证了全厂系统时钟的统一。

5 S IS系统实际应用

SIS安全仪表系统的配置,必须综合考虑现场检测器、逻辑解算器和执行机构三方面内容。并不是简单地仅仅考虑紧急停车安全联锁系统SIS及其相关卡板是否取得SIL-3级认证。乙烯装置SIS进行设计时,采用的标准为IEC61508。本装置典型的SIL3级回路配置如下:

5.1 逻辑解算器(Logic solver)部分

采用SIS系统来实现联锁保护功能,该系统须获得满足IEC要求的 SIL3级认证,并确保采用的系统每块卡板亦有相应的证书。系统采用双路供电。系统配置为三重冗余TMR,即:三冗余CPU、三冗余系统内部通讯、三冗余输入卡和输出卡等。整套SIS系统通过专用通讯卡与DCS控制网联接,但独立于DCS控制网。DCS操作站只能读取SIS系统的数据,不可对其进行操作。SIS系统设置独立的工程师站,实现编程和事件报警记录、打印等功能。系统具备在线修改、在线下载、卡件在线插拔等功能。采用三个表决通道的主CPU系统,3取2表决输出,容错模式为3-2-0,即一个容错,一旦一个表决通道的元件发生故障,转为2取1表决模式。输入卡板:对所有联锁输入信号,其卡板为三重化形式。输出卡板:停车回路输出全部用三重化卡板,SIL3级回路输出直接驱动电磁阀。输出至报警灯点,选用普通继电器卡板。远程扩展卡板,全部选用三重化卡板,

为了使故障影响最小化,同一联锁单元或相关设备联锁点尽可能分配在同一卡板上。对3取2输入表决联锁,三个输入点分配在不同输入卡板内。原则上ESD系统输入卡板接受正常状态闭合触点,输出卡板为常带电输出方式,联锁时断开。

5.2 现场检测器

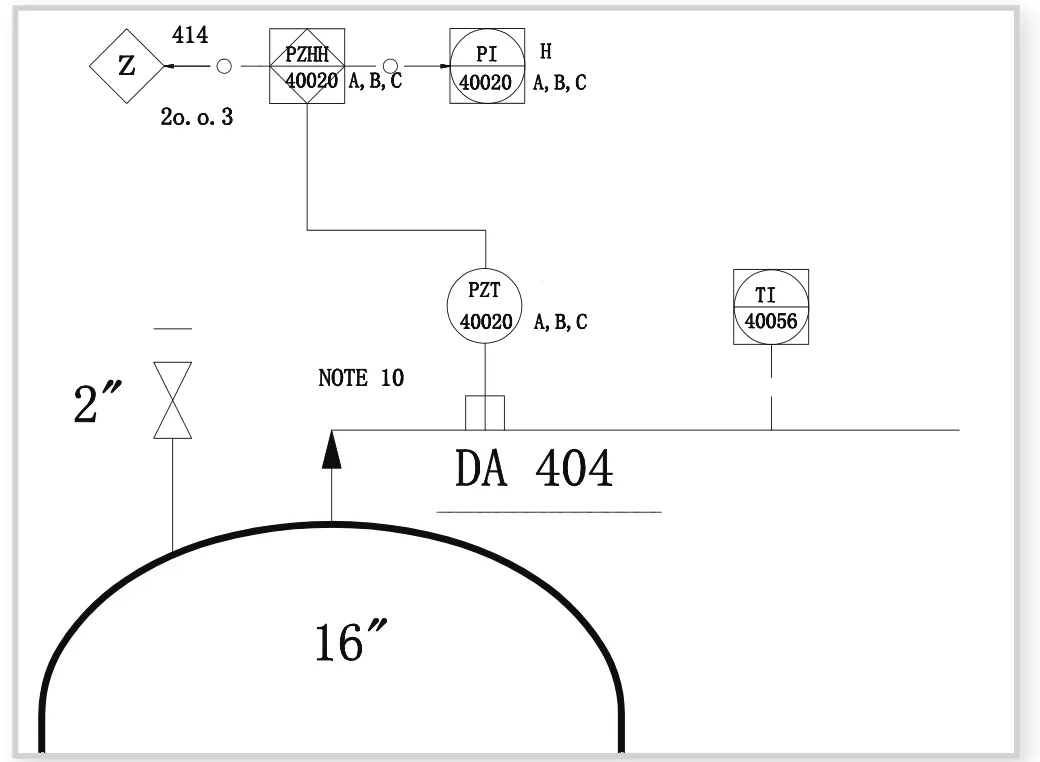

现场压力变送器采用三个,取压根部阀需单独设置,信号接至SIS系统内进行模拟量三取二表决,保证取样信号的可靠性如图4所示。现场相关一次仪表亦采用三个检测元件,以实现三取二表决如流量计,温度计等。

图4 模拟量三取二表决

5.3 执行器

SIL3级回路的输出信号,因采用隔爆型仪表设计,采用获得SIL-3级认证的卡板直接驱动现场电磁阀,且考虑中间环节最少化,不采用输出继电器,否则会因其无安全认证,造成系统安全等级下降。为实现可靠切断物料,同时又节约投资,采用一台现场联锁调节阀配置两套串联电磁阀的方式,电磁阀常励磁常通,失电排气,两个串联电磁阀以确保安全停车。停车条件满足时,由SIS系统同时发出两个DO联锁信号,以确保安全联锁阀门动作。为及时获得该阀门的故障信息,通过采用HART 信号转换器与智能定位器配合,将阀位运行和故障诊断的数字信号,通过HART信号转换器传送给DCS使必要的功能得以实现。阀位返回信号与DCS输出控制信号进行比较,发出偏差报警,并同时获得故障诊断信息。调节阀异常和故障诊断报警在DCS内实现。

5.4 远程I/O的应用

由于大型乙烯装置一般均采用中心控制室的方式,操作监控人员也大都集中在中控室(CCR)内。因此,从安全性和操作便利的角度出发,会有大量的指示灯、联锁开关或旁路开关设置在中控室内,而中控室一般距离放置控制器的现场机柜间(FRR)很远,远程I/O的方案会非常有利于实现此种要求。

其主要优点为更好地提高系统的安全性和可用性,传统做法需要很多线缆和接头,不论是工程施工的难度,还是日常维护的环节,都大大增加了故障潜在点;同时,这么多连线和接头也会增加停车的隐患;对于长距离传输带来隐患,TRICONEX的远程机架方式完全通过了TüV 6/SIL3安全等级认证;通过三组分散布置的铠装光纤即可实现传统方法的众多连接环节;进而大大提高了可靠性和可用性,如图5所示。

远程I/O机架的应用(Remote I/O)介绍:

图5 远程I/O原理图

TRICON使用成对的RXM模件,通过光纤,让本地机架与远程机架连为一体,RX M模件是 I?/O BUS的复制器和光调制解调器,375KBaud,RXM模件必须插在RXM机架上,RXM模件分主RXM模件和远程RXM模件,须成对使用

RXM模件三重冗余,三块一起使用。通讯冗余方式3-2-1。

当系统I/O电缆长度大于30米时,则应使用RXM远程扩展机架。

设置主RXM模件的主RXM机架必须在主机架30米以内。

单模主RXM模件与远程RXM模件之间采用单模光纤,通讯距离最远达12km。

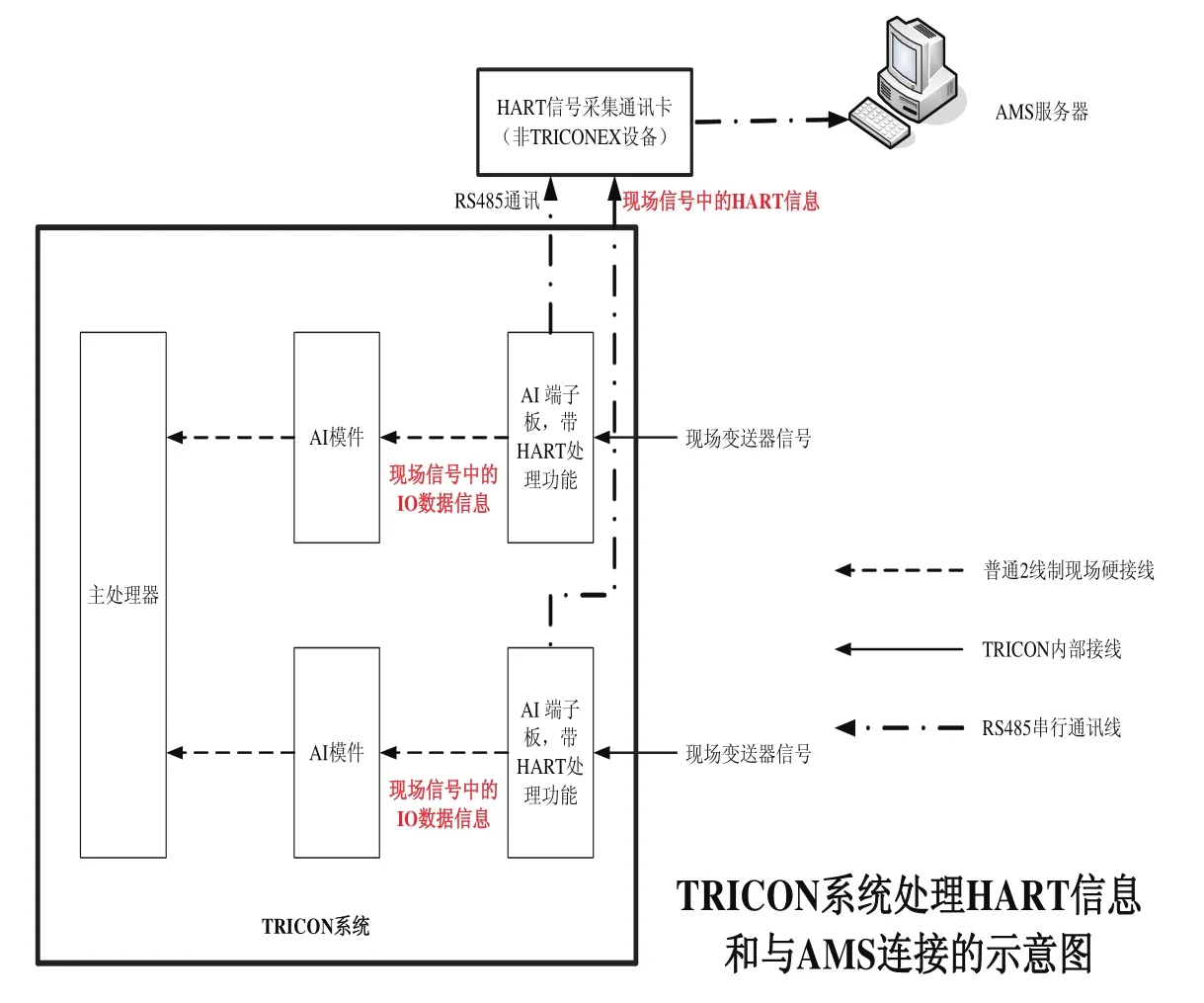

5.5 HART协议的采集功能

为采集现场仪表的HART协议信号,实现AMS系统对现场仪表设备的管理,包括各类相关信息、数据的获取,以及故障诊断、在线修正、在线校验等功能;其连接的现场仪表一般包括支持HART协议的变送器或阀门位置反馈器等,因SIS系统卡件不支持HART协议采集功能,本项目采用TRICONEX与MTL及P&F等国际公司合作开发得基于TRICON端子板并能实现HART协议信号通讯采集的终端接口,并进一步通过配套采集器卡件实现在AMSPC工作站的数据和信息管理功能。HART协议采集模件型号为MTL4842/4841,连接方式如图6所示。

图6 HART协议采集模件原理图

6 结束语

乙烯装置经过一年多连续生产运行检验,SIS系统自现场验收投用以来运行正常,对于机组、设备出现的故障仪表控制系统都能准确地检测到事故苗头,联锁逻辑及时准确启动,起到了生产装置的安全屏障作用。

[1] 陆德民.石油化工自动控制设计手册(第三版)[M].北京:化学工业出版社,2000.789-797.

[2] 王松汉.乙烯装置技术与运行. [M].北京:中国石化出版社,2009.10-34.