基于SCADA水处理厂系统的设计与实现

2013-08-18周晓宁中电投电力工程有限公司山东海阳265100

周晓宁(中电投电力工程有限公司,山东 海阳 265100)

魏明哲(西安交通大学,陕西 西安 710049)

1 引言

SCADA(Supervisory Control And Data Acquisition)系统,即是数据采集与监视控制系统,是以计算机为基础的生产过程控制与调度自动化系统。它可以实时采集现场数据,对工业现场进行本地或远程的自动控制,对工艺流程进行全面、实时的监视,并为生产、调度和管理提供必要的数据。它的主要结构包括远程控制单元 RTU(Remote Terminal Unit),通讯网络和中心站,其RTU的主要作用是进行数据采集及本地控制,进行本地控制时作为系统中一个独立的工作站,这时RTU可以独立地完成连锁控制、前馈控制、反馈控制、PID等工业上常用的控制调节功能;进行数据采集时作为一个远程数据通讯单元,完成或响应本站与中心站或其它站的通讯和遥控任务。

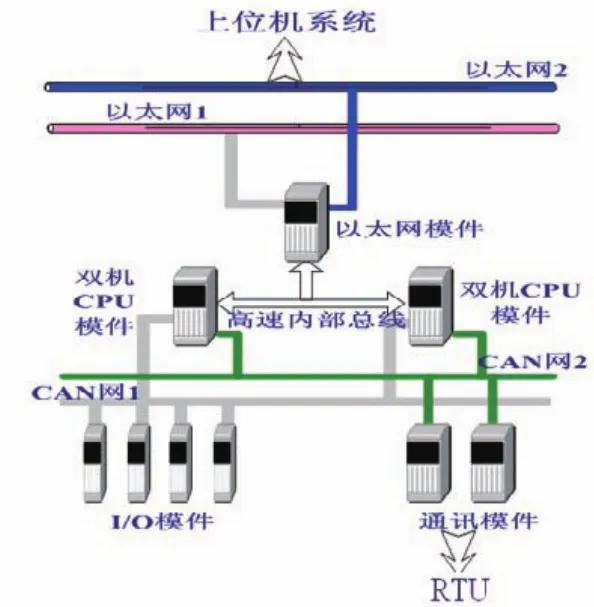

作为生产过程和事物管理自动化最为有效的计算机软硬件系统之一,它包含两个层次的含义:一是分步式的数据采集系统,即智能数据采集系统,也就是通常所说的下位机;另一个是数据处理和显示系统,即上位机HM I(Human Machine Interface)系统,如图1所示。下位机一般意义上通常指硬件层上的,即各种数据采集设备,如各种PLC及各种智能控制设备等。这些智能采集设备与生产过程和事务管理的设备或仪表相结合,实时感知设备各种参数的状态,并将这些状态信号转换成数字信号,通过特定数字通信网络传递到HM I系统中。必要的时候,这些智能系统也可以向设备发送控制信号。上位机HM I系统在接受这些信息后,以适当的形式如声音、图形、图像等方式显示给用户,以达到监视的目的,同时数据经过处理后,告知用户设备各种参数的状态(报警、正常或报警恢复),这些处理后的数据可能会保存到数据库中,也可能通过网络系统传输到不同的监控平台上,还可能与别的系统(如M IS,GIS)结合形成功能更加强大的系统;HM I还可以接受操作人员的指示,将控制信号发送到下位机中,以达到控制的目的。

图1 监控系统结构图

2 水处理厂控制功能要求

由于各个应用领域对SCADA的要求不同,所以不同应用领域的SCADA系统发展也不完全相同。应用到水处理厂,即是水厂SCADA 系统,它是水厂面向生产、经营整个生命周期的管理控制和优化信息的系统。它把庞大的生产过程信息、企业内部管理信息、外部环境信息,快速地分类、统计、分析,为上层的管理人员提供决策所需的必要信息。把生产过程信息、原料消耗信息、过程产品产量信息、成品产品产量信息、能源消耗量信息、设备状况信息、原材料供给信息、客户信息、产品需求信息等科学地分类,提供一个管理层数据库,从而减少人为地把生产层的信息录入到管理层的劳动量,并减少人为的干预、提高信息置信度,同时把管理层的生产作业调度指令、生产计划、能耗指标等信息快速地回馈到生产过程的控制层中。

本文以某水处理厂为例,水厂采用了先进的澄清和过滤工艺,并采用自动加矾、加氯、加氨的设备,甚至准备引用国外先进的陶粒滤池生物预处理、臭氧活性碳滤池等给水深度处理技术来优化水质,这些先进工艺流程的上线决定了控制系统的升级,在这个要求之下,水厂对整套的控制系统提出了更高的要求。

2.1 分散控制

分散性是大多数水厂共有的一个特性,由于个别水源地较远,造成了控制系统的 I/O 点分散,因此控制系统也应具备分布式的特性,要使 SCADA 系统能够分散地监控各配水泵房、提升泵房的独立工作和运行状态。

2.2 集中监控

为了节省人力物力,降低制水成本,更好地体现“分散控制集中管理”这一现代控制理念,操作人员应当可以在中控室中对整个水厂进行集中监控。

2.3 小型化集成化通讯能力强

对于某些工艺环节,例如泵站,其逻辑控制要求的 I/O 点数较少,为了降低系统造价,控制系统需要小型化、低成本,与此同时,也不能忽略了控制系统的通讯功能。

2.4 可靠安全及可维护性

为保证水厂的安全和稳定运行,必须从SCADA的结构设计、软硬件的产品质量和控制程序的编制、网络通讯的安全等方面提高可靠性。同时,系统还应当具有强大的报警、冗余和故障自诊断功能,方便对系统故障进行分析维护和恢复。

3 SCADA系统设计与实现

本系统采用以开放现场总线网络NetL inx体系为核心的SCADA系统,设计分为三层:基于网络通信数据库管理的信息层(使用EtherNet/IP协议)、以ControlLogix平台为核心的控制层(使用ControlNet协议)及采用DeviceNet网络连接传感器及执行机构的设备层(使用DeviceNet协议)。

3.1 硬件设计与实现

以该水处理厂为例,根据集散控制原理,设一个中心控制室和五个现场PLC控制分站(即取水、混凝加药、加氯、滤池、送水分站)。中心控制室中有一台服务器和一台远程中央控制室主站PC通过上层以太网进行数据交换,且还有两台PC(监控工作站1和监控工作站2)同时挂在冗余的ControlNet上;现场控制分站以ControlLogix平台为控制核心,分布在各工艺段,各站之间通过冗余ControlNet网络通信,同一分站上的两个ControlLogix 之间通过光纤进行CPU冗余,进行故障无扰动切换。在控制层主要有取水泵站PLC1,负责监控取水泵房取水泵运行温度、电量参数及水质参数等;混凝加药站PLC2,负责监控加矾计量泵、加氯机的运行操作,检测加药沉淀后的水质参数;加氯控制站PLC3,负责检测原水水质、过滤后水质及清水水质参数和运行参数,监控加氯机的运行操作;滤池站 PLC4,控制滤池自动恒水位过滤冲洗;送水泵站PLC5,负责出厂水水质测量和配水控制。ControlLogix 通过DeviceNet网络连接广泛分布的传感器和执行机构。

3.2 冗余系统设计

在一些对系统可靠性要求很高的应用中,需要考虑热备份也就是系统冗余。这是指系统中一些关键模块或网络在设计时有一个或多个备份,当现在工作的部分出现问题时,系统可以通过特殊的软件或硬件自动切换到备份上,从而保证了系统不间断工作。通常设计的冗余方式包括:网络冗余、CPU冗余和电源冗余。

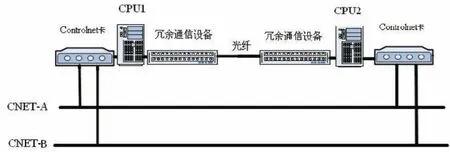

3.2.1 网络冗余和CPU冗余

系统采用带冗余的ControlNet为主控网,当任意一个通讯通道出现故障或断线时,可实现无扰动切换,不影响数据交换,并具有断线的自诊断功能。

在各种工业控制的场合,尤其是对生产连续性要求比较高的过程控制场合,当控制系统的核心部分——主控制处理器出现异常时,CPU的冗余热备份可以使另一个备用处理器实时自动地接管整个控制系统,这样整个控制系统可以不间断地继续进行生产,避免了系统停机给生产带来不必要的损失,使整个生产过程更加连续和稳定。

在本冗余系统中,由两套完全一样的处理器分别构成主副系统,主副系统和I/O机架全部连接在ControlNet网络上,通过冗余模块1756-SRM来完成冗余。由于ControlNet网络采用了生产者/消费者模式,使得主副系统得以共享I/O,即主副系统接收共同的输入信息,同时也连接于共同的输出,但I/O适配器只采用来自主系统的输出,故而只有主系统控制着实际的输出,主副系统同时连接在相同的ControlNet网络上,使得他们得以保持同步的网络通讯和程序扫描。当主系统由于内部或外部原因而无法实施控制时,副系统将接替主系统的工作,此时副系统升为主系统,如果主系统恢复正常,它将成为备用的副系统。它是通过调整以下硬件得以实现的,如图2所示。

图2 硬件冗余设计图

3.2.2 电源冗余

当外部电源发生断电情况时,如果没有备用电源,整个系统就会瘫痪,因此系统应该有冗余的电源设备。这里的备份并不是说简单的安装两套设备,而是设计使之能在一个中断后另一个能立即工作。当本系统的外部电源发生断电情况时,各 PLC 柜所带的 UPS 电源会立刻切换过来给系统供电,保证系统运行的可靠性。

4 SCADA控制系统软件的设计

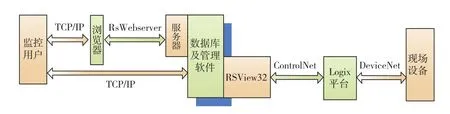

控制系统的软件设计是SCADA系统的关键环节之一,由于SCADA系统比较复杂,考虑到软件的开发周期和运行的稳定性,本系统采用以组态软件为主,数据库技术和VB编程语言为辅的软件设计模式。目的是构建一个软件系统,包括了监控工作站如何从ControlNet 上获得现场生产的数据和设备运行参数,监控工作站中动画的动态显示,数据保存至以太网数据服务器中并通过RsWebserver发布出去,使得网络用户可以通过浏览器查看,远程用户可以作为客户端监控生产画面,并可通过摄像头捕捉到整个工厂的实时视频。整个网络拓扑如图3所示。

图3 软件结构网络拓扑图

4.1 上位机通讯编程软件设计

上位机使用组态软件构造SCADA系统时,有两个软件也是必不可少的,即是RSLinx 和RSLogix,前者是建立在所有Rockwell软件和现场控制设备之间的通讯方案工具,后者的500、5000软件是针对SLC和ControlLogix 控制器的32位以Window s 操作系统为基础的梯形图逻辑编程软件包。它们共同为SCADA系统提供了一个编程、管理、数据传递的基础平台,使得人机交互界面的组态和数据库软件得以在这个平台上无缝地与底层构架交流通讯。

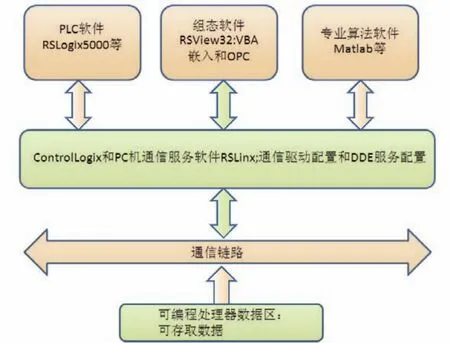

图4 上位机通讯软件组成图

如图4所示,这是一个典型的 Rockw ell 软件构架的例子,RSLinx是网络组态软件,负责配置底层控制器与上位机之间的通讯服务驱动,可编程控制器设备编程软件 RSLogix5000可对PLC的控制逻辑进行编写,通过组态软件RSView32 进行人机交互。

5 结语

文中针对某水处理厂需要实现的控制功能,从硬件和软件两方面对SCADA系统进行设计,采用NetLinx三层网络支持SCADA系统符合分散控制集中管理的控制理念,采用Control-Logix与SLC等相结合的方式,减少了其逻辑控制要求的I/O点数,降低了系统造价,满足小型化、集成化、通讯能力强的功能,减少了操作人员的工作量,降低了员工的劳动强度,提高了劳动生产率且运行安全可靠。

[1] Clarke, Gordon R., Reynders. Practical modern SCADA protocols.London.2004.

[2]刘立.水厂SCADA系统的研究[C].南京:河海大学,2004.

[3]徐建俊,周杏鹏.基于以太网的自来水厂监控系统[J].电工技术,2006,(9):51-52.

[4]湛维昭.基于PLC工业网络的自来水厂远程实时监控系统的设计与实施[C].华南理工大学,2003.

[5]Anthony G Collins& Glenn wellis. Information Processing Coupled with Expert System for Water Treatment Plants[J]. ISA 1992,31(1):61-72.

[6]张宁.SCADA系统在长输管线中的应用[J].广东化工,2007,34(9):122-123.

[7]陈思宏.基于网络的 SCADA 显示布线系统研究[J].商品储运与养护,2007,29(5),58-60.

[8]丰盏成,王贵峰.基于PLC和无线通讯的SCADA系统在水厂中的应用[J].城镇供水,2007,(3):47-49.