2124铝合金在蠕变时效成形过程中的回弹量

2013-08-16湛利华谭斯格黄明辉许华阳

湛利华,谭斯格,黄明辉,许华阳

(中南大学机电工程学院,长沙410083)

0 引 言

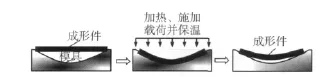

时效成形技术始于20世纪50年代末,该技术是利用金属的蠕变/应力松弛以及可时效强化特性,将成形与时效热处理同步进行的一种加工方法[1-3]。典型的时效成形工艺过程分为3个阶段[4],如图1所示。在常温下,通过一定的加载方式使成形件产生弹性变形,并保持这种变形;然后将其与工装一起放入加热设备中,在人工时效温度下保温一段时间,在此过程中成形件受到蠕变、应力松弛等机制的作用,内部组织和性能发生较大改变;时效结束后,待成形件完全冷却后去掉工装的约束,施加到其上的部分弹性变形在蠕变和应力松弛的作用下,转变为永久塑性变形,从而使成形件在完成时效强化的同时获得所需的外形。

图1 蠕变时效成形工艺示意Fig.1 Schematic diagram of creep aging forming process

至今,该方法已经用来制造可时效强化型铝合金的整体带筋和变厚度大曲率复杂外形的整体壁板[5-6]。例如,Bae公司的 AA7475飞机上翼壁板;美国B-1B超音速战略轰炸机与空中客机A330/340,以及Bennetts与空中客机公司合作的最新A380客机的机翼壁板等[7]。时效成形技术的成形精确性以及可重复性使它能够满足当前机身及机翼壁板复杂曲率变化的特征,与其它传统的冷加工成形方法相比,时效成形的壁板具有残余应力低、成形工艺较简单等特点[8-10]。

时效成形过程受温度、材料、时效时间、厚度变化、初始变形及应力分布等多个因素的影响。为了实现大型整体壁板的高性能精确时效成形,这些因素对时效成形构件成形行为的影响规律,以及蠕变/应力松弛成形与时效热处理强化成形之间的相互关系需要深入研究。Jeunechamps等[11]认为,在铝合金时效工艺规范内由于弯曲应力低、时效时间短、时效温度较低等原因,时效成形的回弹量比通常钣金成形工艺的要大得多,甚至可以达到总应变量的70%以上。回弹是壁板类构件时效成形不可避免的现象,高精度地预测回弹量是实现构件精确成形的关键。为此,近年来国内外研究者已陆续开展了时效成形过程回弹影响因素的试验研究。Ho等[12]研制了一套单曲率时效成形装置,开展了AA7010铝合金构件在不同时效时间、不同构件厚度等试验因素下的回弹分析,但未在试验数据的基础上进一步推导相应的回弹预测模型;洪江波等[13]设计了YL12CZ铝合金小曲率圆弧弯曲的时效成形试验,有针对性地研究模具相对半径、时效温度和时效时间三个主要因素对回弹的影响,最终得到综合了这三个因素的回弹量计算公式,但是试验局限于单一曲率半径的形式,与工程实际相比其成形条件过于简化,而且得出的个别因素的影响规律相悖于已有的普通认识;北京航空制造工程所针对7075和2324铝合金,开展了时效成形基础工艺试验以及数值模拟和模具型面优化等方面的研究,建立了2324铝合金的蠕变本构模型,并编制了仿真子程序,得到了一定参数条件下回弹量与时效温度、试样厚度和时效时间等参数之间的回归方程[14-15]。

为满足气动外形需要,航空航天用壁板类构件往往设计为复杂的变曲率结构,即构件上各点的曲率半径不同。在时效成形过程中构件上各点因初始曲率半径的差异,其蠕变/应力松弛行为也会存在差异,并相互影响,势必导致构件上各曲率半径处的回弹量异于相同条件下单一曲率半径时效成形的,而且,以往大多数研究都只是局限于得到各个试验因数与回弹量之间的影响规律,实质上根据蠕变理论以及模型拟合的准确性而言,必须要考虑各参数之间相互作用对回弹量的影响。

为此,作者设计了更加贴近工程实际的变曲率半径的时效成形试验装置,考察了时效时间、时效温度及弹性预变形半径这三个试验因素在两两作用下对可时效强化型2124铝合金蠕变时效成形的影响,获得了时效温度、预变形半径、时效时间对成形前后曲率半径的影响,通过回归分析,建立了蠕变时效成形构件曲率表征的回弹量与试验因素之间的回归方程;并通过试验对比分析了纯弯曲与横力弯曲变形模式对回弹量的影响。

1 试样制备与试验方法

试验用2124铝镁铜系可热处理强化铝合金(简称2124铝合金)的化学成分(质量分数/%)为4.67Cu,1.46Mg,0.63Mn,0.18Fe,0.12Si,0.04Zn,0.01Ti,小于0.01Cr,小于0.01Ni,余 Al。其尺寸为400mm×80mm×2mm,将其在490℃固溶45min后迅速淬火冷却。将该试样固定于时效成形装置上,如图2所示,然后将其置于恒温箱进行蠕变时效成形(简称时效成形)。

根据某型号飞机机翼上翼面内侧和外侧的三维模型知,展向翼与弦向翼面由若干曲率不同的直纹面光滑拼接而成,机翼表面曲度非常小,除了机翼边缘的曲率较大外,大部分区域的曲率半径为1 000~5 000mm。沿构件对称线一侧取5个点,5个点的曲率半径各不相同,如图3中所标出的1~5点(回弹后对应的1′~5′点),控制5个点的曲率半径在1 000~5 000mm,时效温度取3个水平,时效时间取4个水平,预变形半径取5个水平。

图2 蠕变时效成形工装Fig.2 Creep aging forming die

试验所采用的时效成形工装为可调位置的上下四点对称加载变形,如图3所示,试样的变形分为较为复杂的横力弯曲变形(a区域)和纯弯曲变形(b区域),纯弯曲部分各段变形不再是单一曲率的圆弧,而且各点的曲率半径也都不一样,这样的变形方式较为简便,也更加接近实际工况。

图3 试样变形示意Fig.3 Sample deformation scheme

采用在不同变形区域的标记点(如图3中的1~5点以及回弹后对应的1′~5′点)贴应变片以测量该点回弹前后的应变ε,采用式(1)计算回弹前后各个点的曲率半径。

式中:y为中性层的厚度;R为该点的曲率半径。

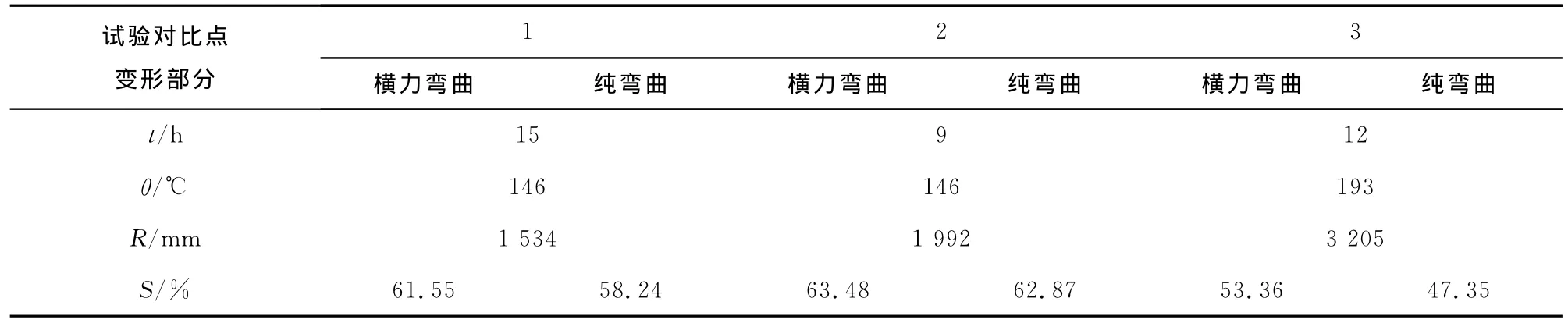

采用回弹前后曲率半径的变化来定义回弹量S。

式中:R0为成形前加载状态下构件外表面点的曲率半径;Rf为时效成形完毕产生回弹后构件上相应点的曲率半径。

2 试验结果及回归模型的建立

2.1 试验结果

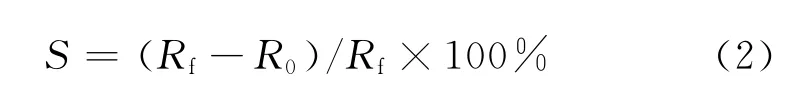

得到的回弹试验结果如表1所示,其中,R为预变形半径,θ为时效温度,t为时效时间。

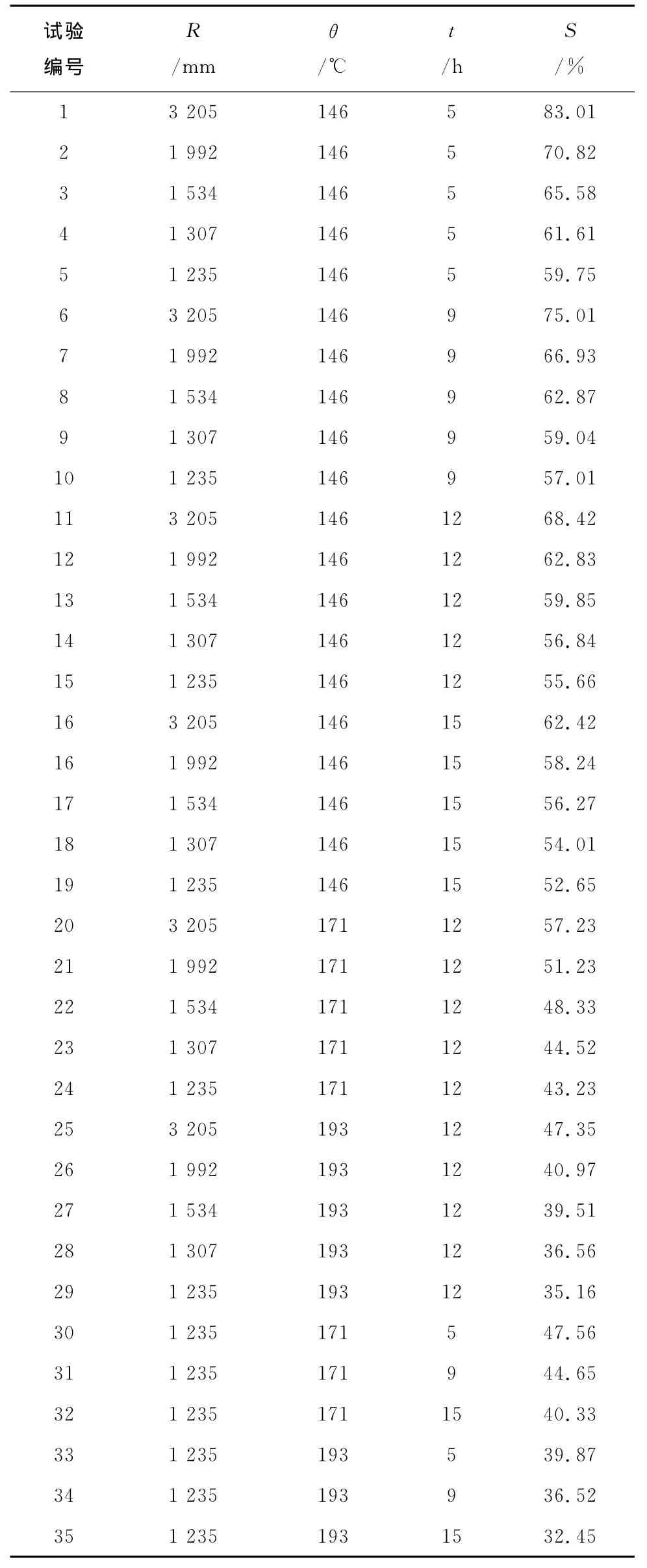

由表2可以看出,在时效温度、时效时间和预变形半径相同的情况下,纯弯曲变形的回弹量大于横力弯曲的。分析认为这可能由以下两个原因造成,其一:横力弯曲变形部分各个点的曲率半径不同,各点的初始应力也不同,在时效成形回弹过程中彼此相互干涉,回弹大的点会受到相邻点的牵制,从而导致其回弹量不同于单曲率条件下的;其二:对于初始预变形曲率半径相同的纯弯曲和横力弯曲部分的点,横力弯曲部分点的初始应力要大于纯弯曲部分的,由蠕变力学知初始应力大则蠕变应变大,即在总应变保持不变的条件下,因蠕变引起的不可回复塑性应变增大,从而使弹性应变减少,导致回弹量降低。

3.2 回归模型

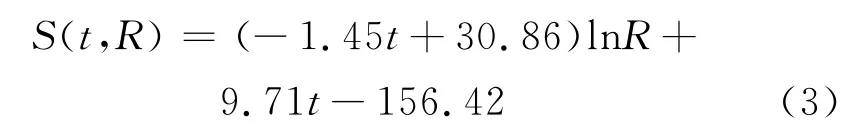

3.2.1 回弹量与预变形半径和时效时间的回归分析

由图4可以看出,回弹量S随着预变形半径对数的增大而增大。这是因为预变形半径越大,初始应力越小,蠕变应变越小,从而弹性回复越大,回弹量越大。

明确划分各级护理人员的职责以及工作标准,并将具体的职责层层分解具体到个人,术前完善器械以及仪器相关检查,术前1d集中访视患者,并于术日护理人员在手术室门口做好迎接、交接工作,根据手术内容护理做好相应的配合,术后常规管理,手术全程中需进行质量监控。

表1 蠕变时效成形试验因素与回弹量结果Tab.1 Creep aging forming experimental factors and springback results

表3 纯弯曲与横力弯曲在不同试验因素下的回弹量Tab.3 Springback for pure bending and shearing bending at different experiment factors

另可看出,回弹量与一定时效时间下的预变形半径的对数lnR存在线性关系,进行回归分析可以得到回弹量S关于lnR与时效时间的回归方程。

图4 时效时间和lnR对回弹量的影响Fig.4 Effects of lnRand creep aging time on springback

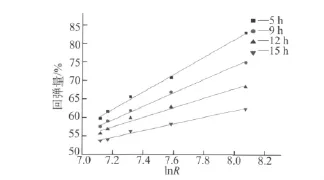

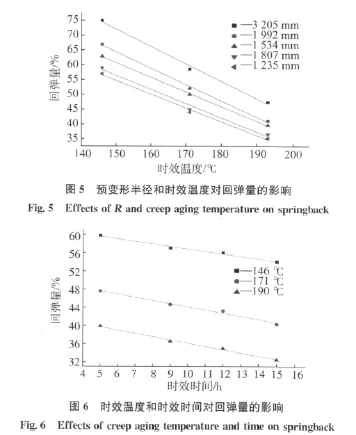

3.2.2 回弹量与预变形半径和时效温度的回归分析

温度对蠕变时效成形有决定性的影响,温度每升高约20℃,回弹量减少10%~15%,对于2124铝合金,在220℃左右回弹可以完全消除[16],但是在铝合金的时效规范许可温度下,回弹难以消除。

由图5可知,在一定的预变形半径下,回弹量与时效温度成线性关系,进行回归分析可以得到回弹量与预变形半径和时效温度的回归方程。

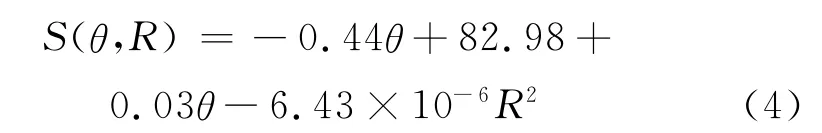

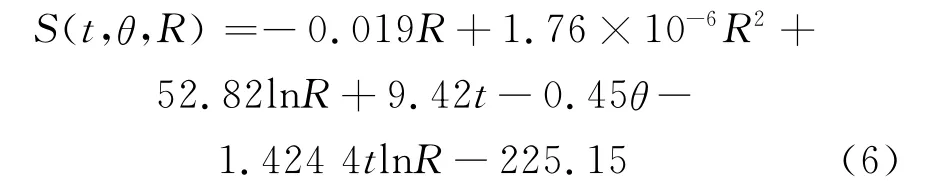

3.2.3 回弹量与时效温度和时效时间的回归分析

由图6可以看出,随着时效时间的延长,回弹量逐渐减小。这是因为时效时间越长,蠕变变形越大,导致回弹减小。

另可看出,回弹量与时效时间成线性关系,进行回归分析可以得到回弹量与时效时间和时效温度的回归方程。

3.2.4 综合回归分析及回归模型验证

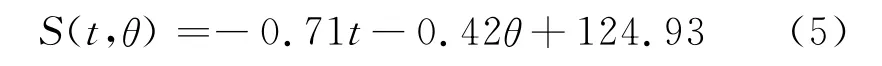

从斜率来看,时效温度是所有因素中对回弹量影响最大的,且随着时效温度的升高回弹量迅速减小。

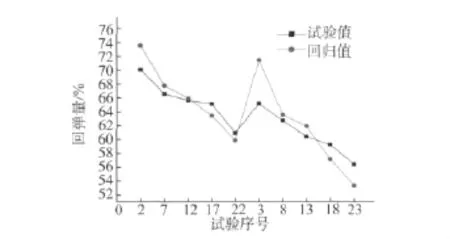

由以上分析可得到时效温度、时效时间和预变形半径两两因素作用下回弹量的回归方程,再通过多项式回归分析得到最终回弹量与以上三个因素总的回归方程,如式(6)所示:

从式(6)可以看出,回弹量受多种因素的影响,回弹量与时效温度、预变形半径、时效时间的关系式与前面的分析结果相一致。

将几组试验的工艺参数数据输入式(6),计算该工艺下的回弹量,并与试验值进行比较,如图7所示,可以看出,在本试验条件下,基于多项式回归建立的两两因素作用下的回弹模型预测结果与试验值符合较好,最大误差仅为9.62%。可知,通过系统的试验数据分析,采用回归分析建立的回弹量预测模型,能较好地反映一定工况下蠕变时效成形工艺参数与成形后试样回弹的关系。

图7 回弹量回归值与试验值的对比Fig.7 Comparison between the experimental values and the regression values

由以上分析可知,变曲率蠕变时效成形与以往单一曲率成形相比,在考虑各因素相互作用的情况下,虽然各因素对回弹的影响趋势基本相同,但是影响程度不尽相同,其内在影响机理还需进一步深入研究。

3 结 论

(1)时效温度对回弹量的影响最为显著,且随着温度的升高回弹量快速减小,二者成近似为线性关系;预变形半径的对数与回弹量成线性关系,且随着预变形半径的增加,回弹量也增大;随着时效时间的延长回弹量逐渐减小,二者也成近似线性关系。

(2)回弹预测模型可以对时效成形后构件的回弹行为进行较为合理的预测。

(3)在时效温度、时效时间、预变形半径等参数相同的情况下,纯弯曲变形的回弹量大于横力弯曲变形的。

[1]HOLMAN M C.Autoclave age forming large aluminium aircraft panels[J].Journal of Mechanical Working Technology,1989,20:477-488.

[2]SALLAH M,PEDDIESON J,FOROUDASTAN S.A mathe-matical model of autoclave age forming[J].Journal of Materials Processing Technology,1991,28(1/2):211-219.

[3]NARIMET S P,PEDDIESON J,BUNCHANAN G R.A simulation procedure for panel age forming[J].Journal of Engineering Materials and Technology,1998,120(3):183-190.

[4]HO K C,LIN J,DEAN T A.Constitutive modelling of primary creep for age forming an aluminum alloy[J].Journal of Materials Processing Technology,2004,153/154(11):122-127.

[5]LIN J,HO K C,DEAN T A.An integrated process for modelling of precipitation hardening and springback in creep ageforming[J].International Journal of Machine Tools and Manufacture,2006,46(11):1266-1270.

[6]ZHU A W,STARKE E A.Materials aspects of age-forming of Al-xCu alloys[J].Journal of Materials Processing Technology,2001,117(3):354-358.

[7]LEVERS A,PRIOR A.Finite element analysis of shot peening[J].Journal of Materials Processing Technology,1998,80/81:304-308.

[8]WATCHAM K.Airbus A380takes creep aging forming to new heights[J].Materials Word,2004,12(2):10-11.

[9]PITCHER P D,STYLES C M.Creep age-forming of 2024A,8090and 7449alloys[J].Journal of Materials Science Forum,2000,331/337:455-460.

[10]JEUNECHAMPS P P,HO K C,LIN J,et al.A closed form technique to predict springback in creep age forming[J].International Journal of Mechanical Sciences,2006,48(6):621-629.

[11]HO K C,LIN J,DEAN T A.Modelling of springback in creep forming thick aluminium sheets[J].International Journal of Plasticity,2004,20:733-751.

[12]甘忠,洪江波.LY12CZ铝合金材料的时效成形理论与试验研究[D].西安:西北工业大学,2005:58-80.

[13]曾元松,黄遐,黄硕.蠕变时效成形技术研究现状与发展趋势[J].塑性工程学报,2008,15(3):1-8.

[14]黄遐,曾元松,黄硕.铝合金2324蠕变时效成形实验研究[J].塑性工程学报,2009(3):136-139.

[15]ZHAN Li-hua,LIN Jian-guo,DEAN T A.A review of the development of creep age forming:Experimentation,modeling and applications[J].International Journal of Machine Tools &Manufacture,2010,51(1):1-17.

[16]周宪斌,常和生,戴美云.时效应力松弛校形原理及其在蒙皮制造中的应用[J].北京航空航天大学学报,1992(2):65-71.