TiAl基合金的拉伸疲劳断裂机理

2013-08-16林有智周少秋陈剑虹

林有智,周少秋,曹 睿,陈剑虹

(1.宁德职业技术学院机电工程系,宁德355000;2.兰州理工大学甘肃省有色金属新材料省部共建国家重点实验室,兰州730050)

0 引 言

TiAl基合金具有密度小、韧性好、比强度高和高温性能好等优点,因此在航空、航天和军事等领域得到了广泛应用。目前关于TiAl基合金在静态加载下损伤断裂的研究工作较多[1-3],且比较完善,但关于磨损、冲击、疲劳等条件下TiAl基合金断裂失效与寿命关系的研究还较少。Trail等[4]对γ-TiAl合金缺口试样进行疲劳试验后指出,显微结构、残余应力以及表面粗糙度对其疲劳裂纹扩展寿命有重大影响,而且随着应力集中系数的增大,表现出了更强的缺口强化效应;Gloanec等[5]对用铸造方法和粉末冶金方法制备的γ-TiAl合金的疲劳裂纹扩展行为进行了研究。结果表明,前者具有粗层状组织和较高的疲劳裂纹扩展抗力,这是因为在铸造合金中,裂纹以穿层断裂扩展,而在粉末冶金得到的合金中裂纹以穿晶断裂扩展,这就使得裂纹扩展在粗大组织的铸造材料中较曲折,而在组织较细的粉末冶金材料中较平坦,故前者的疲劳裂纹扩展抗力较好。Henaff等[6]认为,对于长裂纹而言,层状显微组织具有较高的疲劳裂纹扩展抗力,一旦裂纹尖端屏蔽效应被考虑时,在空气中疲劳门槛值并不受显微结构的影响。尽管国内外对TiAl基合金疲劳性能的研究已经做出了一些工作,但对其疲劳断裂机理的研究还很少。为此,作者对TiAl基合金进行了拉伸疲劳试验,观察拉伸疲劳断裂试样的断口和表面形貌,分析断裂裂纹源和河流纹的走向规律,判断导致试样最终断裂的主要原因和断裂前的临界事件,从而确定TiAl基合金拉伸疲劳的断裂机理。

1 试样制备与试验方法

试验所用材料为英国伯明翰大学提供的全层状γ-TiAl基合金,其化学成分 (质量分 数/%)为45.8Ti,44Al,4.0Nb,5.0Hf,0.2Si,1.0B。将其在1 300℃下进行1h稳定化真空热处理,然后随炉冷却,该全层状γ-TiAl基合金的室温显微组织如图1所示,其层团的平均晶粒尺寸约为100μm。

图1 全层状γ-TiAl基合金的显微组织Fig.1 Microstructure of fully lamellarγ-TiAl based alloy

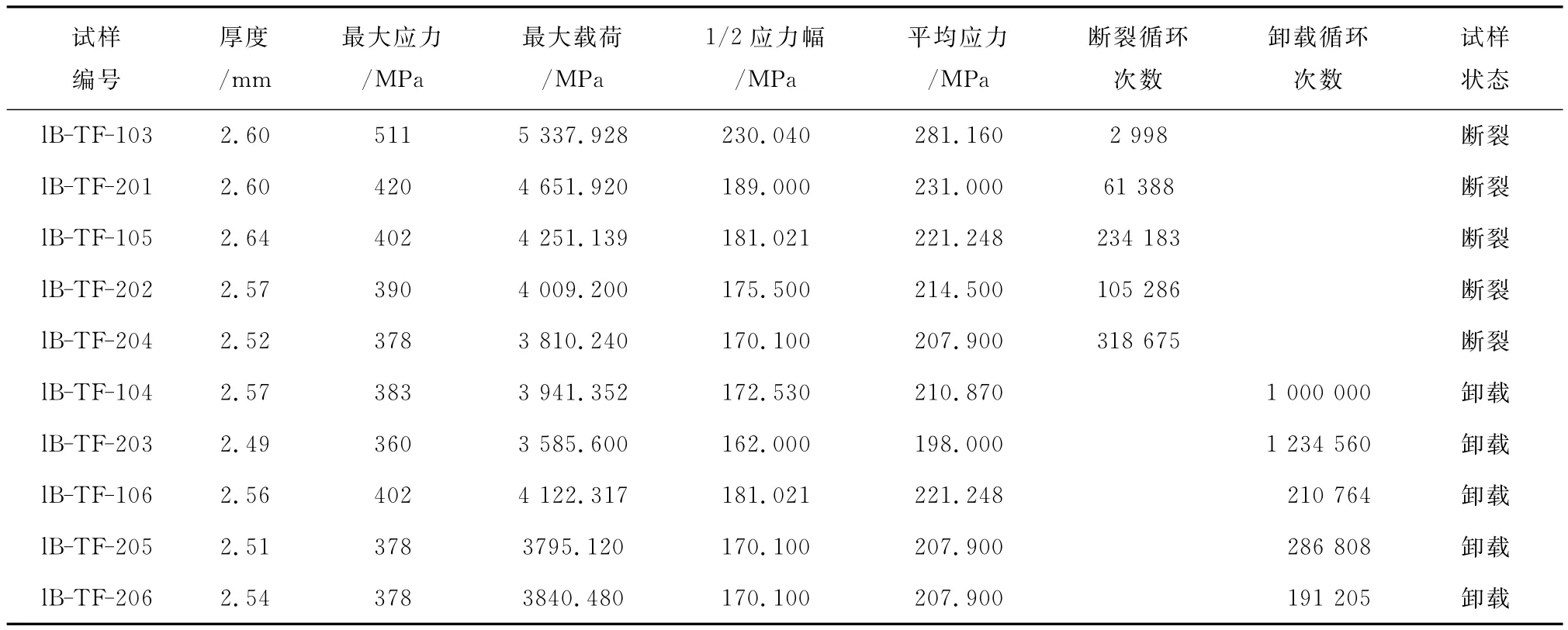

用CKX-2AJ型电火花线切割机切出厚约2.7mm的拉伸疲劳试样,如图2所示。室温下,在Instron-1341型试验机上进行拉伸疲劳试验,频率为30Hz,波形为正弦波,应力比R为0.1。采用JSM-6700F型扫描电子显微镜(SEM)观察拉伸疲劳断裂试样的断口和表面形貌。

图2 拉伸疲劳试样的尺寸Fig.2 Dimension of tensile fatigue specimen

2 试验结果与讨论

2.1 拉伸疲劳断裂试样的断口形貌

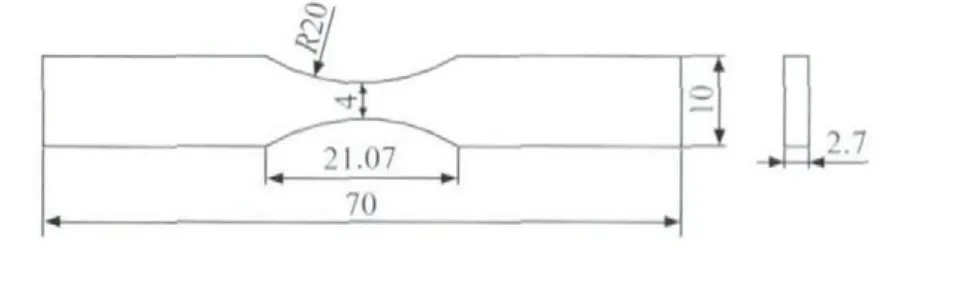

从表1可以看出,随着最大应力的降低,全层状γ-TiAl基合金拉伸金疲劳循环的寿命增加,其拉伸疲劳极限小于378MPa。

由图3可见,试样B-TF-103断口上有很大的二次裂纹,如图3(b)箭头所示,且未发现沿层断裂的迹象,其断裂过程很快,所产生的裂纹来不及扩展,试样就已经断裂,所以在图3中只能看到脆断的特征;根据解理断裂河流花样的特征知该试样解理断裂的裂纹源位置如图3(a)箭头所示,从这个裂纹源出发,沿着各个方向存在发散性的解理河流纹;该试样即使经过一定的疲劳变形,仍以脆性解理方式断裂,断裂特征为沿层和穿层断裂的混合体,但以穿层断裂为主,并伴有河流花样特征。

表1 全层状γ-TiAl基合金拉伸疲劳试验结果Tab.1 Results of tensile fatigue tests for TiAl based alloys

图3 试样B-TF-103断口不同位置的SEM形貌Fig.3 SEM morphology of fracture in different locations for specimen B-TF-103:(a)low magnification and(b)high magnification

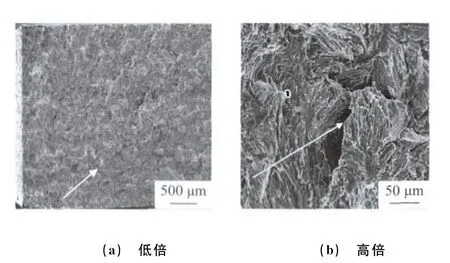

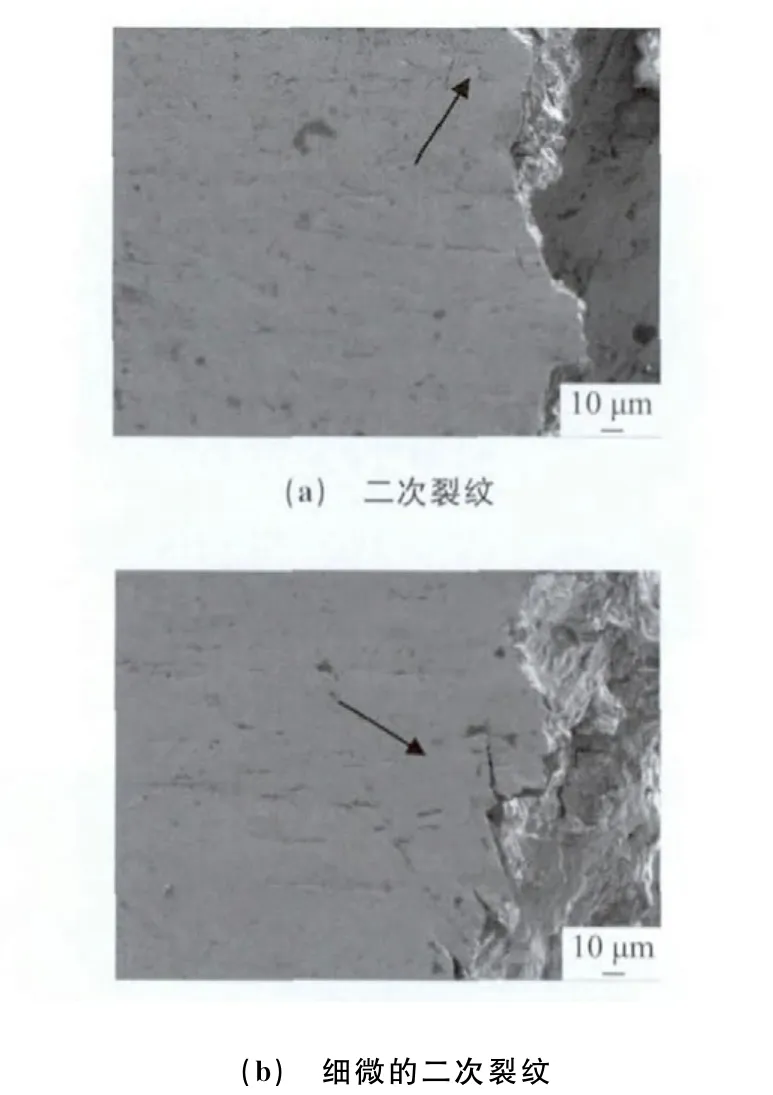

由图4可见,在靠近断口的很小范围内存在很小的裂纹,如图4中箭头所示,但是在离开断裂面50μm之外的区域上几乎没有任何微裂纹存在。这说明经过一定的疲劳循环后该试样表面仍未产生宏观尺寸的裂纹,疲劳过程中试样表面裂纹逐渐产生与扩展直至断裂的过程也就不会存在,该试样是因为微裂纹扩展到一定尺寸,满足Griffiths条件而断裂。和静态加载不同,拉伸疲劳试验中裂纹源形成过程是疲劳的过程。在断口侧面很近区域内所产生的小裂纹实际上是材料在断裂瞬间产生的二次裂纹。

由图5可见,试样B-TF-202的断口上有明显的河流花纹走向,并从图5(a)右上角的箭头处沿多个方向发散扩展,直至试样各处边缘,可判断试样断裂的裂纹源位于该试样断口的右上角附近;该试样的裂纹源区由大量沿层面和少量穿层面组成,裂纹源位置非常接近试样边缘,当裂纹长度扩展到约180μm后,试样发生脆性解理断裂;从解理面中可以看到裂纹基本沿着有利取向的沿层面扩展,因为材料的沿层面相对比较薄弱。由于在拉伸疲劳过程中有足够的时间,裂纹可以沿最有利的路径扩展,因此拉伸疲劳过程中最大应力要比静态拉伸中的断裂应力小很多。

图4 试样B-TF-105的侧面形貌Fig.4 Profile morphology of specimen B-TF-105:(a)secondary cracks;(b)micro secondary cracks

图5 试样B-TF-202的断口形貌Fig.5 Fracture morphology of specimen B-TF-202:(a)macrograph;(b)crack initiation and(c)cleavage face

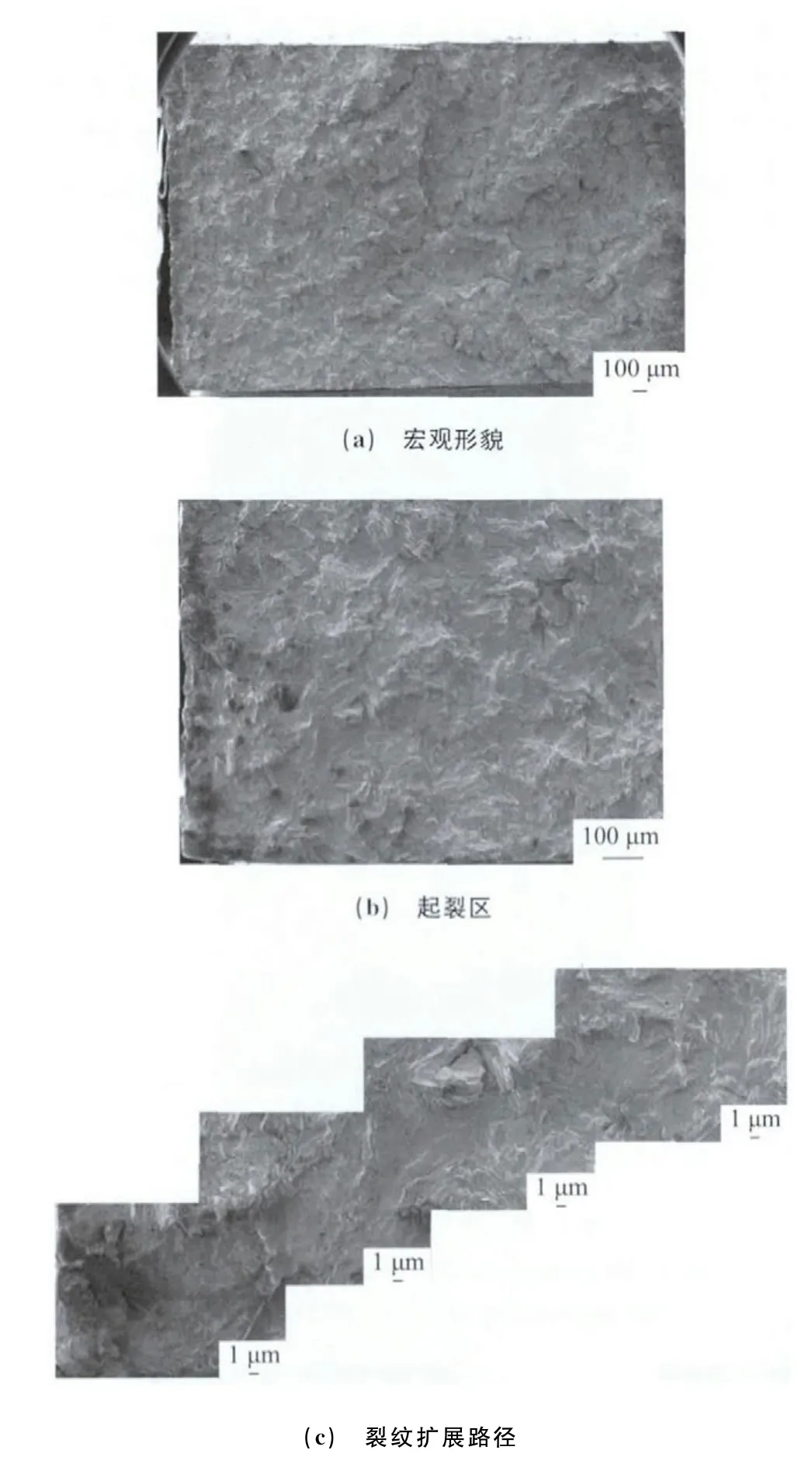

由图6可见,试样B-TF-204断口上有自左而右、自下而上的明显的河流花纹走向;起裂位置依然在其边角处,主要的扩展路径是沿对角线方向。在扩展初期,试样相当平整(即基本都是沿层面);在扩展后期,由于材料的抵抗裂纹扩展能力严重下降,试样内部裂纹的扩展十分迅速,来不及选择有利取向的沿层面扩展试样便急速断裂,因而扩展路径出现了分叉并伴有许多穿层面。试样的裂纹源位于其边角处说明拉伸疲劳试验中边角处是其最薄弱的地方。从裂纹扩展路径可以看到,材料内部裂纹起始的扩展总是能避开那些不利的穿层晶粒而沿着晶粒的沿层面扩展,这是因为在拉伸疲劳初期,试样可以有更多的时间来选择最有利的路径扩展。因此,拉伸疲劳解理断裂的临界裂纹尺寸约为180μm,比静态拉伸断裂临界裂纹的尺寸(80μm)大一些[7]。

图6 试样B-TF-204的断口形貌Fig.6 Fracture morphology of specimen B-TF-204:(a)macrograph;(b)crack initiation and(c)crack propagation path

通过上述分析可见,试样断口上都有很明显的河流花纹走向和唯一的裂纹源,断口以沿层面为主,穿层面只占少数。试样的裂纹源常位于断口表面的角落(即矩形截面试样长度和宽度的夹角部位),然后沿多个方向解理扩展,直至试样各个边缘,最终发生脆性解理断裂。

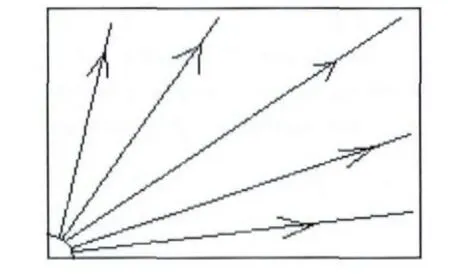

结合断口分析可知疲劳拉伸试样的断裂机理如下:在疲劳拉伸载荷作用下,应力较高处形成沿层裂纹之后不断扩展、连接并通过穿层开裂,当裂纹的长度与外加载荷满足Griffiths条件时,发生脆性解理断裂。同时,随着最大外加应力(疲劳应力幅值)的降低,所需要引发脆性解理断裂的临界裂纹尺寸也越长,产生如此长裂纹所对应的疲劳极限也就越大。当所加的最大应力(疲劳应力幅值)低于产生脆性解理裂纹临界长度所匹配的应力值时,试样不会断裂。疲劳拉伸试样的断裂示意如图7所示。

图7 疲劳拉伸试样的断裂路径示意图Fig.7 Schematic of fracture path of specimen in the tensile fatigue

2.2 拉伸疲劳卸载试样的表面形貌

由表1可知,试样B-TF-106的循环最大应力为402MPa,取试样B-TF-105疲劳寿命的90%作为试样B-TF-106的循环次数,然后卸载,观察表面有无裂纹产生。从图8可见,整个标距范围内很难找到裂纹。在其它几个拉伸疲劳卸载试样的表面也很难找到裂纹,这说明这批材料的脆性很大,裂纹扩展速率也很大,拉伸过程中一旦有裂纹产生便立即扩展,并导致断裂。可见,在这些应力幅下循环到一定周次时,该全层状γ-TiAl基合金基本未产生损伤,也没有微裂纹产生,可以推测疲劳循环加载下该材料的断裂形式与直接静态拉伸下的断裂方式一样,都是解理断裂。

3 结 论

(1)断裂试样的断口形貌上有很明显的河流花纹走向和唯一的起裂源,断口以沿层面为主,穿层面只占少数;裂纹源常位于断口表面的角落,然后沿多个方向解理扩展,扩展至试样各个边缘,直至材料发生脆性解理断裂。

(2)卸载试样的表面形貌上难以观察到任何显微裂纹。

(3)该全层状γ-TiAl基合金拉伸疲劳的断裂机理是:在应力作用下,首先在试样边角处形成裂纹源,然后在载荷作用下不断扩展、连接并通过穿层开裂,当裂纹光度长度达到外加载荷下所需脆性解理断裂的临界裂纹尺寸时,即满足Griffiths条件时,材料发生脆性解理断裂。

[1]曹睿,朱浩,张继,等.全层TiAl基合金平板拉伸连续卸载试验[J].机械工程材料,2007,31(1):16-19.

[2]曹睿,陈剑虹,张继,等.γ-TiAl基合金的室温拉伸性能与断裂韧度的关系[J].机械工程材料,2005,29(3):18-21.

[3]曹睿,李雷,张继,等.TiAl金属间化合物基合金压缩断裂行为[J].机械工程学报,2011,47(6):39-44.

[4]TRAIL S J,BOWEN P.Effect of stress concentrations on the fatigue life of a gamma-based TiAl[J].Materials Science and Engineering:A,1995,192/193:427-434.

[5]GLOANEC A L,HENAFF G,BETHEACE D,et al.Fatigue crack growth behavior of a gamma-titanium-aluminide alloy prepared by casting and powder metallurgy[J].Scripta Materials,2003,49:825-830.

[6]HENAFF G,GLOANEC A L.Fatigue properties of TiAl alloys[J].Intermetallics,2005,13:543-558.

[7]曹睿,林有智,陈剑虹,等.全层状TiAl基合金拉伸试验断裂过程及机理[J].机械工程学报,2008,44(1):40-45.