油气田非含醇污水处理工艺优化研究

2013-08-16孙海涛翔鹭石化股份有限公司361026

孙海涛 (翔鹭石化股份有限公司 361026)

一、引言

目前,在我国各大油气田天然气生产过程中,往往产生大量含醇或非含醇污水。这些含有醇类物质的污水排放时严重影响生态环保和回注,应采取严格措施集中净化。但是常用的污水处理技术和工艺流程大多关注含醇浓度较高的污水净化,而对于含醇量很低或非含醇类的污水处理工艺技术仍需进一步研究。

二、非含醇污水组成性质实验研究

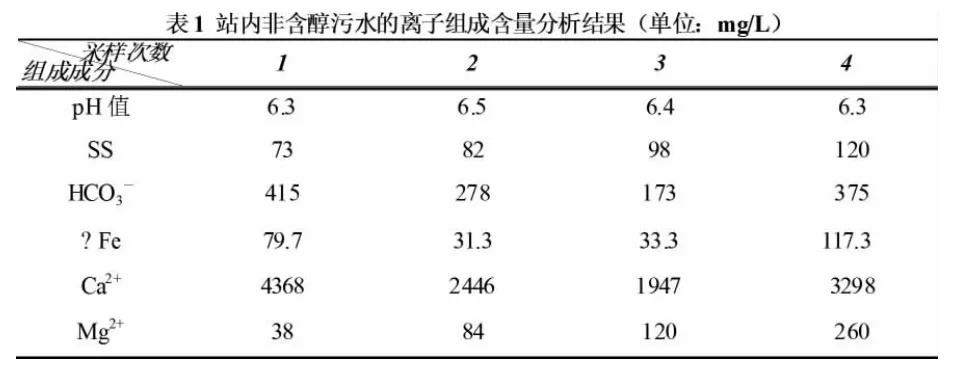

本文以苏里格油气田天然气处理厂的非含醇污水为研究对象,采用化学容量法研究了非含醇污水的组成性质,便于下一步对非含醇污水处理工艺进行优化。测定结果如表1所示。

?

通过以上结果可以看出:①非含醇污水呈弱酸性(pH<7.0),若不进行有效处理,会腐蚀处理系统设备;②非含醇污水属于高矿化度的采气污水,铁离子含量较高;③污水中的悬浮固体含量较高,应当进行净化处理。

因此,非含醇污水水质特点是矿化度和杂质含量较高,pH值较低,属于易结垢的污水体系。

三、非含醇污水处理工艺优化

1.污水处理药剂优选

根据上节非含醇污水的水质组成分析结果可知弱酸性增加了污水的腐蚀性,必须调整污水的pH值。同时,污水中的铁离子含量高,一旦爆氧就会导致回注污水水质不达标。还有就是污水中的成垢离子和悬浮固体含量高,使得污水的结垢趋势增强,必须进行阻垢处理。

因此,选取的非含醇污水的处理药剂为氢氧化钠、双氧水、1200万的阳离子聚丙烯酰胺。当氢氧化钠的加量为400~600mg/L、双氧水的加量为100~200mg/L、1200万的阳离子聚丙烯酰胺加量为4~6mg/L时,处理后为就可以使处理后的回注污水满足水质控制指标。但实际处理结果是:非含醇污水处理前pH值为6.62,处理后变为6.36;∑Fe离子含量处理前为100.64 mg/L,100.52 mg/L;SS处理前为 159 mg/L,处理后为 60 mg/L。因此,实际处理效果并不如预期的那样达到净化的目的,其原因可能是非含醇污水处理工艺出现了问题。

2.污水处理工艺流程优化

将上述选择好的药剂用于现行的污水处理系统后发现:①处理后污水仍呈弱酸性(平均值6.4);②污水中的铁离子和悬浮固体含量仍偏高;③污水中的细菌含量非常高,SRB、TGB、FB细菌含量高均大于105个/mL。

通过分析发现,处理后的污水不达标的主要原因是工艺设计不合理,主要表现在转水泵频繁堵塞、加药箱与储药箱共用、加药泵额定流量与转水泵额定流量不匹配、加药位置不匹配,导致预处理药剂无法匹配加入,使处理后回注污水不达标,严重影响污水处理效果和天然气处理厂的长远发展。

根据站外采气污水的静置沉降实验可知,拉运来的采气污水经过24小时的静置沉降,就可以实现凝析油、悬浮固体的最大分离,减轻后续污水处理的压力,降低污水预处理药剂的加量,节约成本,同时还可以减少污泥产生量。因此建议增加两个污水均质罐,对来水进行均质、沉降。原有的两个调节罐作为絮凝沉降罐,为絮体的完全沉降(12h)创造条件。

非含醇污水处理工艺中转水密封罐太小的不合理设计,导致各集气站拉运来的采气污水一旦进入五个密封箱就要转移,使得污水中的悬浮固体得不到有效沉降就进入转水泵,造成转水泵效率下降甚至频繁堵塞,严重制约了站外污水的正常接收。如果维持现有流程,只改加药系统,不增加均质罐,就会导致污水中的悬浮固体、凝析油偏高,引起絮体上浮;如果增加均质罐,就会使污水中的悬浮固体、凝析油降低,保证絮体下沉。

增加均质罐的作用主要表现在:①均匀水质,降低因水中含油量和固体悬浮物含量大幅度变化或因突发事件引起水质突变对后续处理工艺的影响;②使不配伍的水充分反应混合,让该结的垢全部结晶沉淀,提高水质稳定性,降低回注系统的结垢趋势;③提高凝析油的回收率(可使污水中的凝析油降低90%以上);由于污水罐体积增加,油水分离效率提高,凝析油回收量增加;④存储污水,保证了预处理药剂加量与转水泵的有效匹配,提高了污水预处理的效果。

结论

通过对非含醇污水离子组成分析以及处理工艺优化的研究可以得出以下结论:

(1)非含醇污水的矿化度和杂质含量高,属于腐蚀性、易结垢污水体系。

(2)非含醇污水的处理药剂选用氢氧化钠、双氧水、1200万的阳离子聚丙烯酰胺,在工艺流程合理的情况下可以使处理后的回注污水满足水质控制指标。

(3)针对非含醇污水现有处理工艺设计不合理的问题,提出增加均质罐、优化匹配参数等工艺优化方法,可以有效处理非含醇污水。

[1]刘彬.天然气处理厂污水处理系统运行浅析[J].石油化工应用,2011,30(5):18-22.

[2]王遇冬.天然气处理原理与工艺 [M].中国石化出版社,2011.

[3]李勇.长庆气田含甲醇污水处理工艺技术 [J].天然气工业,2003,23(4):112-114.