可资源化烟气脱硫技术研究概况

2013-08-16孙志国谢洪勇梁尚云周育琦王紫琪

孙志国,谢洪勇,梁尚云,周育琦,王紫琪

(上海第二工业大学城市建设与环境工程学院,上海201209)

可资源化烟气脱硫技术研究概况

孙志国,谢洪勇,梁尚云,周育琦,王紫琪

(上海第二工业大学城市建设与环境工程学院,上海201209)

烟气脱硫是治理燃煤烟气中SO2的有效方法。现行的脱硫工艺所产生的大量废弃物,容易造成二次污染。可资源化的烟气脱硫技术能回收烟气中的SO2使之变为含硫副产品,有望解决脱硫副产品的处理难题。综述了目前国内外开发的可资源化烟气脱硫技术,阐述了各自的脱硫机理、工艺流程和主要优缺点。最后结合我国国情,对可资源化脱硫技术进行了展望。

烟气脱硫;可资源化技术;二氧化硫

0 引言

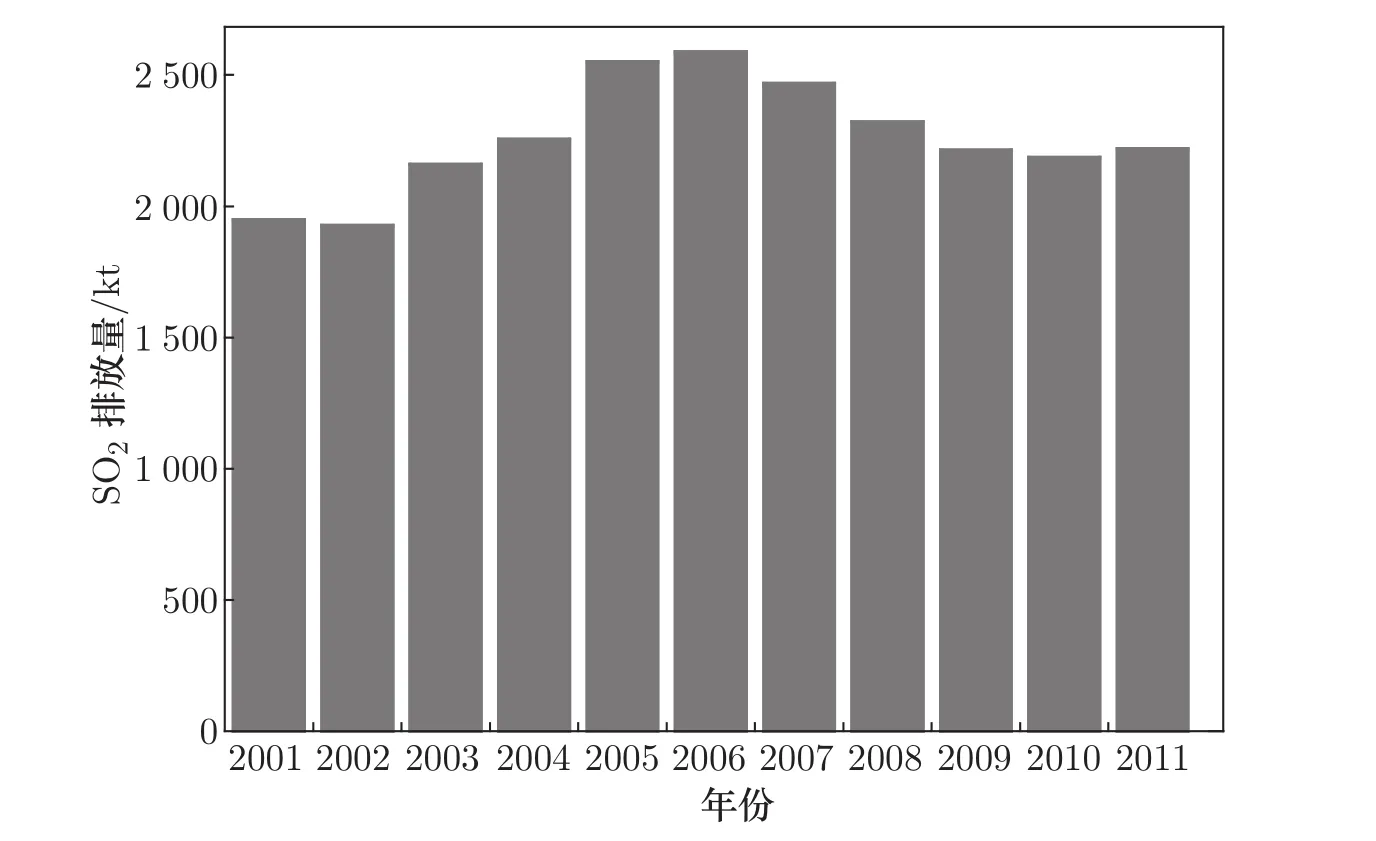

随着经济和社会的发展,近年来燃煤烟气中二氧化硫(SO2)的排放量剧增(如图1),污染大气、形成酸雨、危害生态环境和人类健康,其占大气污染所造成的总GDP损失的55%左右[1-2]。所以,如何经济有效地治理烟气中的SO2,已成为科学研究的前沿[3-4]。

图1 中国近年SO2的总排放量[5]Fig.1 Total SO2emission in china

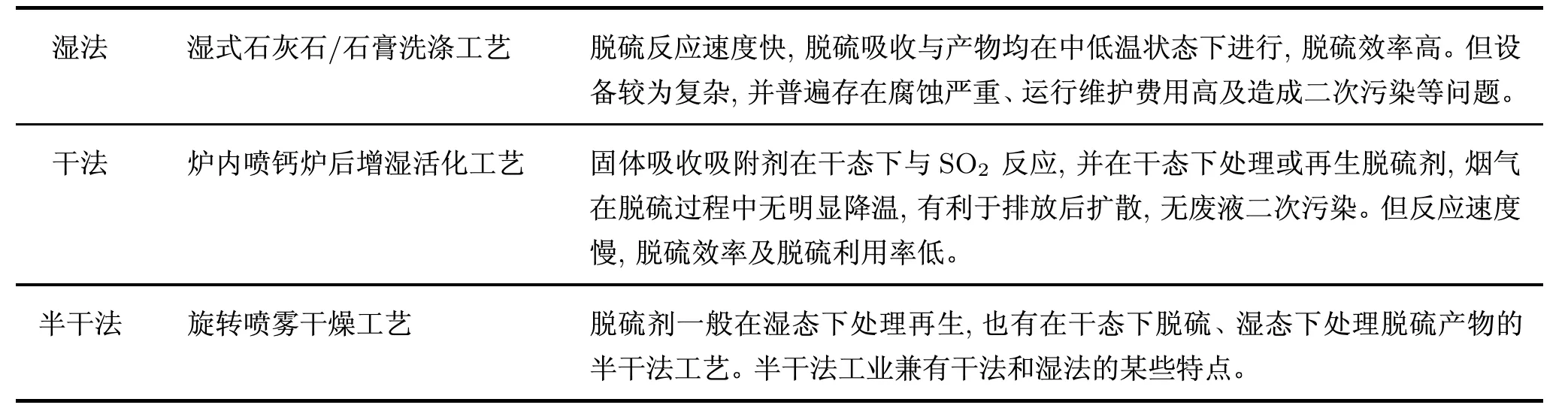

目前的SO2控制技术归纳起来可分为三大类:(1)燃烧前脱硫,如选煤等[6-7];(2)燃烧中脱(固)硫,如工业型煤固硫、动力配煤加固硫剂固硫、炉内喷钙、循环流化床锅炉燃烧等;(3)燃烧后脱硫,即烟气脱硫(FGD)。烟气脱硫是目前控制燃煤电厂SO2气体排放最有效的技术,是目前世界上唯一大规模商业化应用的脱硫技术。美国、德国、日本从20世纪20年代开始对各种烟气脱硫进行了研究,尤其是60年代后期以来,烟气脱硫技术发展迅速。迄今为止世界已发展和建立的脱硫方法已达200多种。按照脱硫剂以及脱硫反应产物的状态,烟气脱硫可分为湿法、干法及半干法三大类[8-13],其各自的特点如表1。

表1 三类烟气脱硫技术的主要特点[11]Tab.1 Characteristic of three FGD technologies

在我国电厂已投运的脱硫装置中,绝大部分采用的是湿式石灰石/石灰-石膏法工艺,因此每年产生了大量的脱硫石膏,由于脱硫石膏的运输、干燥、改性、应用等技术性难题,部分石膏采用了填埋或堆放等处理方式,浪费了大量宝贵的硫资源,并有可能产生“二次污染”。而我国进口硫(硫磺)已超过全国硫资源使用量的50%,消耗了大量外汇,不符合我国“加快建设资源节约型社会、推动循环经济发展”的要求[13]。

各种硫资源都要通过不同的途径将其大部分转化成硫酸后才能被广泛地应用。目前,我国已取代美国成为世界上最大的硫酸消费国,每年均以10%以上的速度递增。到2010年,硫酸年表观消费量达5 500万吨。为弥补硫资源的不足,我国每年都要进口大量的硫磺和硫酸,不但花费了大量外汇,而且资源结构势必会降低硫酸行业抵御市场风险的能力,进而影响整个硫酸产业及其相关行业的可持续发展。2003年,全国废气中SO2排放总量为2 158.7万吨,这与全国生产硫酸所消耗总的硫资源量基本持平。将煤炭燃烧中视为废物、每年向大气排放约2 000万吨的SO2回收,进行资源综合利用,并转变为商品,转化为不同种类的化工产品,这样的SO2综合治理方法是符合我国缺少硫资源国情的最佳方法[12,14-15]。

目前符合这一要求的脱硫技术主要有石灰石/石灰法、氨肥法、双碱法、磷铵肥法、镁法脱硫联产硫酸镁肥法、柠檬酸钠吸附解析法、再生胺吸附解析法、生物法等。此类技术是以后烟气脱硫技术的一个发展趋势[12]。以下将对这些可回收硫资源的烟气脱硫技术进行阐述。

1 可资源化烟气脱硫技术研究现状

1.1 石灰石/石灰-石膏法

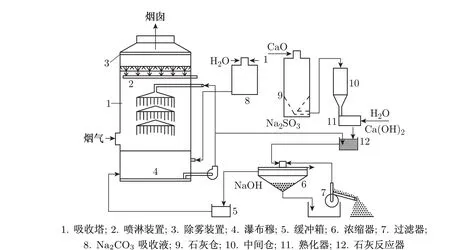

该技术采用石灰石-石灰浆液作为洗涤剂,在反应塔(吸收塔)中对烟气进行洗涤,从而除去烟气中的SO2。主要工艺流程见图2:烟气经除尘器除去粉尘后进入吸收塔,从塔底向上流动,石灰石或石灰浆液从塔顶向下喷淋,烟气中的SO2与吸收剂充分接触反应,生成亚硫酸钙和硫酸钙沉淀物,落入沉淀池。洁净烟气通过换热器加热后经烟囱排向大气。循环氧化槽中鼓入空气,使亚硫酸钙充分氧化生成石膏,氧化率高达99%。这样,脱硫副产品是石膏,可以回收利用。这种工艺技术成熟,脱硫效率高(90%~98%),应用机组容量大,煤种适应性强,性能可靠,吸收剂资源丰富、价格低廉,副产品易回收;但初投资和运行费用较高,耗水量大,占地面积比其它工艺的要大,现有电厂在没有预留脱硫场地的情况下采用这种工艺有一定的难度。这种工艺在美国、日本和德国应用较多,是目前世界上应用最多、技术最为成熟的一种脱硫工艺,世界市场份额约占90%。我国重庆珞璜电厂从日本三菱重工引进的两套石灰石-石膏法烟气脱硫设备,配备两台容量为360 MW发电机组,脱硫效率为95%,年副产品石膏约40万吨;重庆电厂2×200 MW、半山电厂2×125 MW等脱硫工程,均采用的是石灰石-石膏湿法脱硫工艺[16-20]。

石灰石/石灰-石膏法产生了大量的烟气脱硫副产物——脱硫石膏。此副产物主要是CaSO4和CaSO3的混合物,性质与天然石膏相似,并含有丰富的Ca、S、B、Mo、Si等植物所必需或有益的矿质营养[21]。若这些副产物处置不当,不仅浪费了大量可利用的矿物质营养资源,而且也易引起二次污染和土地占用问题。因此,应寻求烟气脱硫石膏的综合利用途径,实现废物的资源化利用。目前,脱硫石膏的工业利用途径主要是在建筑材料业中生产建筑石膏、粉刷石膏、水泥缓凝剂、自流平石膏砂浆、路基回填材料、石膏砌块和充填尾砂胶结剂等。日本、德国是世界上脱硫石膏的主要生产国和利用国,脱硫石膏利用率高达80%~90%[22]。另外,S是排在N、P、K之后的第四种植物营养元素,脱硫石膏在农业上可用作土壤的肥料;含S肥料除提供作物养分之外,还可以调整土壤的碱性和盐性(土壤含过多的NaCl和碳酸盐),促进农业增产。

图2 石灰石-石膏湿法烟气脱硫装置流程图[16]Fig.2 Schematic diagram of limestone/gypsum WFGD process

1.2 氨肥法

用氨作SO2的吸收剂,与其它碱类相比,主要优点是脱硫剂利用率高和脱硫效率高,且吸收剂可以留在成品内,以氮肥的形式使用。但是氨易挥发,使吸收剂的消耗量增加。在氨吸收法中,因吸收液再生方法的不同而形成不同的脱硫方法,其中以氨-酸法、氨-亚硫酸铵法和氨-硫铵法比较成熟。氨-酸法是将吸收SO2后的吸收液用硫酸分解,可副产高浓度SO2气体和硫酸铵化肥。氨-亚硫酸铵法是将脱硫后的吸收液直接加工为亚硫酸铵产品;氨-硫氨法(如图3)则是将氨吸收SO2后的母液直接用空气氧化,制得副产品硫酸铵[23]。氨法脱硫的优点是:氨利用充分,脱硫效率高;脱硫剂用量小,无废渣废水;氨法工艺的热利用率高;能实现同时脱硫脱硝;其脱硫副产物硫酸铵在某些特定的地区是一种农用肥料。其缺点是,氨的价格高,而且易挥发,产生腐蚀问题等[12,20,24-25]。

1.3 双碱法

双碱法是为了克服石灰石-石膏法中结垢的缺点而发展起来的脱硫技术,其工艺流程如图4。烟气在塔中与溶解的碱(亚硫酸钠或氢氧化钠)溶液相接触,烟气中的SO2被吸收掉。因此,避免了在塔内结垢;脱硫废液再与第二碱(通常为石灰石或石灰)反应,使溶液得到再生,再生后的吸收液可循环利用,同时产生亚硫酸钙(或硫酸钙)不溶性沉淀。根据脱硫过程中所使用不同的第一碱(吸收用)和第二碱(再生用),双碱法有多种组合。最常用的是钙钠双碱法:首先利用钠碱溶液吸收SO2,然后将吸收下来的SO2沉淀为不溶性的亚硫酸钙,并使溶液得到再生,循环使用。在双碱法系统中存在两种物质会引起结垢,一种是与溶解的Ca2+产生石膏的结垢,另一种为碳酸盐结垢。双碱法除了结垢问题外,还存在会生成不易沉淀固体的问题,当溶液中的可溶性硫酸盐浓度过高时,固体的沉淀性质明显恶化[23,26-27]。

图3 氨法烟气脱硫工艺流程图[16]Fig.3 Schematic diagram of ammonia FGD process

图4 双碱法烟气脱硫工艺流程[16]Fig.4 Schematic diagram of dual alkali FGD process

1.4 磷铵肥法

磷铵肥法(CPAFP)是我国自行开发的一项新型脱硫技术,利用天然磷矿石和氨为原料,是一种在烟气脱硫过程中可以直接生产磷铵复合肥料的回收脱硫技术。其方法主要是用活性炭吸附SO2,之后用水洗涤活性炭形成硫酸,并使活性炭再生。生成的稀硫酸与磷矿石发生反应,萃取过滤后获得磷酸,磷酸与氨中和生成有良好脱硫能力的磷酸氢二铵进行进一步的脱硫。经脱硫后的磷铵脱硫液进行氧化处理后,通过蒸发浓缩干燥,即制得固体磷酸铵化肥[28-29]。

磷氨肥法的脱硫过程不需提供外部添加的吸收剂,所产生的副产品可作为肥料应用,具有一定的经济效益。但该技术存在投资大、流程长、设备繁多、操作复杂等缺点[12-13,30]。

1.5 镁法脱硫联产硫酸镁肥法

该法是用氢氧化镁做脱硫剂,吸收中和烟气中的SO2;经充气将亚硫酸镁氧化成硫酸镁;生成的硫酸镁在冷却结晶器中制得七水硫酸镁;脱水干燥制得一水硫酸镁用作肥料[31]。

镁法脱硫联产硫酸镁肥料是波兰Krysiak研究的一项脱硫技术,可在脱硫系统得到高达300 g/L的硫酸镁溶液。首批工业装置采用了华沙工业大学提供的技术并在波兰建成。Urbanek等[32]认为,湿式镁法脱硫是一项颇具经济优势和环境优势的工艺。1990~2000年在波兰安装了10套装置,电厂机组能力分别为5~92 MW,2000年以后又有近10套装置投入运行。运行实践表明,镁法脱硫提供了较好的技术参数,并副产高质量的硫酸镁肥料。

李臻等[33]在利用镁法烟气脱硫废液制取硫酸镁的过程中,严格控制不同的蒸发浓度和排料条件,可分别生产一水盐和七水盐。该过程蒸发量小,能耗低,回收率高,一水盐w(MgO)>27%、w(S)>20%,为农用级产品,七水盐质量分数可达97%以上。能耗和质量指标均优于其他工艺。

山东滨化集团有限公司氧化镁脱硫工程是我国第一个镁法脱硫项目,于2006年投入运行。装置采用了韩国首尔夏普公司提供的氧化镁湿法脱硫工艺,是滨化2×25 MW热电联产装置的配套工程,包括2台锅炉烟气脱硫装置及配套的氧化镁料浆液制备系统、烟气系统、SO2吸收系统、硫酸镁浓缩系统。工程总投资4 000万元,设计烟气处理量为2×30万m3/h,脱硫效率可达97%,每年可减少SO2排放量21 919吨。也可将镁法与氨法相结合完成脱硫作业,所得副产物为硫酸镁和硫酸铵的混合物,作为氮-硫-镁肥的应用[31,34-36]。

1.6 柠檬酸钠吸附解析法

柠檬酸钠法烟气脱硫技术是20世纪70年代挪威和瑞典科学家提出来的一项脱硫技术,并在美国田纳西的一个小型燃煤电厂进行过应用。柠檬酸钠法烟气脱硫技术具有很好的SO2吸收能力。柠檬酸根离子的存在使溶液具有强大的缓冲能力,溶液吸收SO2的容量为清水的50~60倍,且与烟气中的其它组分基本不发生反应。它能脱除烟气中90%以上的SO2,饱和吸收液通过蒸汽热解再生,可产生浓度为25%~90%(质量分数)的SO2,用于生产硫酸或用Claus法生产硫磺粉。

柠檬酸盐法处理SO2烟气的工艺过程可分为三个步骤:a.吸收;b.脱吸;c.气体压缩。含SO2的烟气经过一个预洗涤塔,烟气在塔中用水洗涤,除去灰尘和氯化合物,然后进入吸收塔的底部,烟气在塔内与柠檬酸盐吸收剂逆流接触,SO2在大气压下、37.8~54.4°时被吸收,净化后的烟气经由烟囱排出。含有大量SO2的吸收液进入脱吸塔再生之前,先在板式换热器内用来自脱吸塔的再生液加热。富含SO2的吸收液从塔顶进入,与低压蒸汽逆流接触,逆向自柠檬酸盐溶液中脱除SO2,再生后的吸收液流经板式换热器后进入吸收塔,离开脱吸塔的蒸汽-SO2混合气体,经冷凝器后蒸汽在此被冷凝,同时放出热量。SO2送至压缩机压缩成液体。

柠檬酸盐法吸收SO2烟气技术在高浓度SO2烟气中已有应用。1982年10月,在原华东化工学院的配合下,常州第二化工厂建成了国内第l套利用此法年产SO2500吨的工业装置,吸收硫酸车间净化后的含SO2约7%的炉气,吸收率达99%以上。另外,该厂还对SO2的质量分数为3%~12%的烟气进行了工业试验,均取得了满意的效果。其后,杭州市富春江冶炼厂、武汉市硫酸厂和苏州精细化工集团有限公司等多个工矿企业也使用过这种方法。柠檬酸钠吸收液具有蒸汽压低、化学性质稳定、无毒无味,对SO2的吸收效率高和脱硫产物可实现资源化等优点,避免了石灰(石)-石膏法脱硫过程中产生的大量废渣和对环境可能带来的二次污染,但因其吸附液存在易氧化、易结晶等问题,在很大程度上限制了该种技术的推广使用[12,30,37]。

1.7 再生胺吸附解析法

有机溶剂再生脱硫法是新兴的脱硫技术,属于湿法回收工艺,利用有机溶剂的碱性吸收烟气中的酸性气体SO2,并利用解吸装置使SO2从胺液中脱离出来,得到高纯度的饱和SO2和再生胺液进行循环使用[38]。

加拿大联合碳化公司于1988年首次进行Cansolv系统脱硫的技术开发并用,于硫酸厂尾气吸收处理吸收。该工艺采用二元胺溶液作为吸收剂,回收的SO2可以作为产品或加工成硫酸。Leo Hakka在Cansolv工艺流程的化学反应原理及工艺参数的专利中[40],阐述了SO2吸收中采用的适宜浓度、吸收剂温度,提出了增大pH值与胺电离平衡常数有利于SO2的吸收,以及在最佳解吸温度条件下每摩尔胺中SO2的解吸量及蒸汽能耗。Cansolv技术已进入中国并有见商业化应用[41],如今其已用于有色冶炼、化工、电力等行业,处理各种浓度的含SO2烟气,系统脱硫效率高达99%以上,装置最终排放尾气浓度可低于50 mg/m3。

有机胺烟气脱硫工艺由预分离器、吸收装置、解吸装置和净化系统组成。烟气在水喷淋预洗涤器中冷却饱和,同时去除粉尘,贫胺与SO2逆流接触反应,净化后的烟道气加压放空。吸收后的富液经泵加压进入换热器,从再生塔上部通入,由塔内蒸汽汽提,并经再沸器加热再生为热贫液。热贫液经换热后返回吸收塔循环利用。

其他有机胺也正在不断地开发中。法国科学家M.H.H.Van Dam等[42]用多种方法分析研究了SO2溶解在N-甲基二乙醇胺(MDEA)、N-甲基吡咯烷酮(NMP)、N,N-二甲基丙烯基脲(DMPU)等有机胺溶剂中的参数,通过对不同分压的SO2溶解在几种有机胺溶剂中的参数进行分析比较发现:NMP、DMPU对SO2的吸收具有相当高的选择性,而且吸收剂可以再生,是一个完全可逆的过程。其中空间位阻胺NMP还因其易降解、可再生、低毒性的特点被认为是中空纤维滤膜脱硫的首选[38,43]。

烟气脱硫中,有机胺吸收剂需要对SO2有较高的选择性以保证足够吸收容量,否则将凭空增加吸收剂的负荷与损耗。通常的有机胺吸收剂对SO2和CO2的选择性吸收性能差异并不明显,因此在烟气脱硫过程中寻找对SO2选择吸收性能高的溶剂相当重要。有机胺烟气脱硫具有效率高,系统腐蚀小,无二次污染等优点。但是有机胺再生法也因其一次投资较大、再生蒸汽消耗量较大、能耗成本较高等原因迟迟不能实现工业化[44-46]。

1.8 生物法

微生物烟气脱硫技术是利用化能自养微生物对SOx的代谢过程,将烟气中的硫氧化物脱除。在生物脱硫过程中,氧化态的污染物如SOx、硫酸盐、亚硫酸盐及硫代硫酸盐经微生物还原作用生成单质硫。目前研究认为微生物对无机硫化物的还原作用有两种方式:一种是同化型硫酸盐还原作用,利用微生物把硫酸盐还原成还原态的硫化物,然后再固定到蛋白质中;另一种是异型硫酸盐还原作用,是在厌氧条件下将硫酸盐还原成硫化氢的过程。典型的脱硫细菌有脱硫弧菌、紫色硫细菌、绿色硫细菌、排硫硫杆菌、氧化亚铁硫杆菌、脱硫菌属等。脱氮硫杆菌和排硫硫杆菌,利用腺苷酰硫酸盐还原酶、亚硫酸盐还原酶,催化可逆反应,将无机物转化为单质硫和硫酸盐[47]。

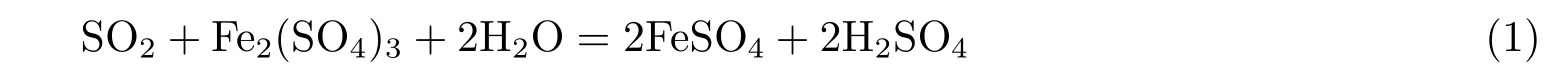

微生物脱硫工艺可分为直接法、间接法以及两步法等。直接法是在生物反应器中,硫弧菌利用SO2作为电子受体,将SO2转化为H2S,直接法微生物脱硫工艺只适用于低浓度SO2的脱除。间接法是在废气处理的湿法及矿冶资源微生物技术的基础上发展起来的脱硫工艺。该法是通过氧化亚铁硫杆菌将亚铁离子转化为三价铁离子。在足够浓度的硫酸铁的条件下,发生铁液相催化反应,其反应方程式为

产生的硫酸亚铁盐在氧化亚铁硫杆状菌的作用下,将硫酸亚铁氧化为硫酸铁。

该反应在较低的pH(2.0)下发生,且反应过程不产生其他污染物。间接法微生物脱硫工艺具有相对经济方便、运行成本低等特点,比较适合中国国情。两步法脱硫工艺是利用无氧呼吸作用和硫酸盐还原菌光合作用的产硫菌,将硫酸盐/硫化物转化为单质硫。第一步,在严格厌氧条件下,通过利用乙酸硫酸盐还原菌使硫酸根转化为H2S;第二步,H2S通过严格厌氧光能自养微生物-泥生绿菌转化为单质硫。利用反硝化菌在厌氧搅拌反应器中的H2S去除率可高达97%。生物法是新开发的烟气脱硫技术,具有其他方法不可比拟的优点,它可以在常温常压下操作,投资少、能耗低。微生物脱硫技术可与广泛使用的湿法脱硫相结合,具有良好的发展前景[12,38,48-49]。

2 展望

理想的烟气脱硫技术应能使脱硫剂可以再生循环利用,无二次污染,能回收高质量、有广阔应用市场的脱硫副产品。同时,开发烟气脱硫技术也应该结合我国的实际国情。基于以上考虑,建议重视以下几方面的研究。

(1)副产物的综合利用研究。避免烟气处理技术副产物的二次污染或者考虑副产物的综合利用是提高脱硫竞争力的重要方面。建议加强副产物的研究,确保开发的脱硫技术能实现资源的循环利用,提高技术的经济和社会效益。

(2)开发副产品为单质硫的脱硫技术研究。单质硫、液态SO2和硫酸是采用硫回收的烟气脱硫技术常用的回收产品形式。由于液态SO2和硫酸的储存和运输不如单质硫方便简单,因此,副产品为硫的工艺更具优势。

(3)开展同时脱硫脱硝一体化技术的研究,与脱硝工艺结合,提高脱硫效率。国内的研究趋势是开发廉价、高效的能够同时脱硫脱硝的新技术、新设备,使其具有较高的经济价值和环境效益。脱硫脱硝一体化的工艺技术不仅能减少单独脱硫和脱硝装置的数量及设备成本,还可以减少废物的产生和节省操作运行费用。烟气脱硫脱硝一体化技术与可资源化烟气脱硫技术是目前人们十分关注的课题,也是未来烟气净化技术主要的发展方向。

(4)开展CO2捕集与脱硫脱硝技术的耦合研究。低碳技术在近几年发展迅速,如果能引入CO2捕集等低碳技术与脱硫脱硝技术耦合,将会对大气污染的控制产生根本性的转变。

[1]郝吉明,王书肖,陆永琪.燃煤二氧化硫污染控制技术手册[M].北京:化学工业出版社,2001.

[2]付玉梅,禹兴利,李彩波.火电厂烟气脱硫技术进展[J].化工矿物与加工,2009(4):35-38.

[3]吴琼,何绪文,竹涛,等.中国燃煤企业烟气脱硫技术现状与发展[J].洁净煤技术,2010,16(2):80-83.

[4]李长海,汪颖军,孙丽丽.烟道气脱硫技术研究进展[J].西部煤化工,2007(2):63-68.

[5]国家统计局.中国统计年鉴[M].北京:中国统计出版社,2009.

[6]曹新鑫,高艳芳,柳菲,等.煤炭燃前脱硫工艺及其进展[J].煤炭技术,2008,27(4):115-117.

[7]PANDEY R A,BISWAS R,CHAKRABARTI T,et al.Flue gas desulfurization:physicochemical and biotechnological approaches[J].Environmental Science and Technology,2005,35(6):571-598.

[8]SRIVASTAVA R K,JOZEWICZ W.Flue gas desulfurization:the state of the art[J].Journal of the Air&Waste Management Association,2001,51:1676-1688.

[9]WERTHER J.Gaseous emissions from waste combustion[J].Journal of Hazardous Materials,2007,144(3):604.

[10]XU X C,CHEN C H,QI H Y,et al.Development of coal combustion pollution control for SO2and NOxin China [J].Fuel Process.Technol.,2000,62:153-160.

[11]孙小军.烟气循环流化床同时脱硫脱氮技术研究[D].北京:华北电力大学,2004.

[12]孙志国.腐植酸钠吸收烟气中SO2和NO2的实验及机理研究[D].上海:上海交通大学,2011.

[13]刘凤.喷射鼓泡反应器同时脱硫脱硝实验及机理研究[D].保定:华北电力大学,2008.

[14]吴济安,刘静,张文辉.可资源化烟气脱硫技术与发展[J].中国科技产业,2006(2):53-56.

[15]谢浩,朴桂林.活性焦烟气脱硫/脱硝工艺在火电及钢铁行业中的应用[C]//2010中国环境科学学会学术年会论文集(第四卷).北京:中国环境科学学会,2010.

[16]钟秦.燃煤烟气脱硫脱硝技术及工程实例[M].北京:化学工业出版社,2004.

[17]RAJENDRAN N,LATHA G,RAVICHANDRAN K,et al.Flue gas desulphurization systems-A review[J].Corrosion Reviews,1999,17:443-465.

[18]KIKKAWA H,NAKAMOTO T,MORISHITA M,et al.New wet FGD process using granular limestone[J].Industrial &Engineering Chemistry Research,2002,41(12):3028-3036.

[19]ORTIZ F J G,VIDAL F,OLLERO P,et al.Pilot-plant technical assessment of wet f l ue gas desulfurization using limestone[J].Industrial&Engineering Chemistry Research,2006,45:1466-1477.

[20]杨巧云.火电厂脱硫技术综述[J].环境保护科学,2008,34(3):8-11.

[21]田贺忠,郝吉明,吉吉,等.燃煤电厂烟气脱硫石膏综合利用途径及潜力分析[J].中国电力,2006,39(2):64-69.

[22]徐胜光,李淑仪,廖新荣,等.花生施用燃煤烟气脱硫副产物研究初报[J].土壤与环境,2001,10(1):23-26.

[23]何翼云.氨法烟气脱硫技术及其进展[J].化工环保,2012,32(2):141-144.

[24]雷士文,雷世晓,王德敏.氨法烟气脱硫脱硝的技术特征[J].电力环境保护,2006,22(2):32-34.

[25]HE B S,ZHENG X Y,WEN Y,et al.Temperature impact on SO2removal efficiency by ammonia gas scrubbing [J].Energy Conversion and Management.2003,44(13):2175-2188.

[26]MO J S,WU Z B,CHENG C J,et al.Oxidation inhibition of sulf i te in dual alkali f l ue gas desulfurization system [J].Journal of Environmental Sciences,2007,19:226-231.

[27]杨超,何绪文,竹涛,等.双减法烟气脱硫技术影响因素分析[J].环境科学与管理,2010,35(7):92-96.

[28]王幸锐,崔莲溪.PAFP烟气脱硫技术及其工程应用[C]//第九届全国大气环境学术会议.北京:中国空气动力学会, 2002.

[29]PAOLO D.Flue gas desulphurization by activated carbon f i bers obtained from polyacrylonitrile by-product[J]. Carbon,2003,41(2):277-284.

[30]张会敏.柠檬酸钠法回收低浓SO2的理论及试验研究[D].兰州:兰州大学,2006.

[31]郭如新.镁法烟气脱硫联产硫酸镁肥料[J].磷肥与复肥,2010,25(1):53-55.

[32]URBANEK A,KUMANOWSKI K.Desulfurization of f l ue gases by the wet magnesia method of Warsaw Technical University[J].Chemical Abstracts,2002,137(8):113-391.

[33]李臻,牛自得.利用氧化镁脱硫废液生产硫酸镁的方法:中国,ZL200310107026.8[P].2004-11.

[34]晏乃强,乔少华,贾金平,等.利用镁化合物和氨循环再生烟气脱硫的方法:中国,ZL 200710037485.1[P].2007-10.

[35]郭如新.镁法烟气脱硫研究进展[J].硫磷设计与粉体,2009(3):10-13.

[36]郭如新.镁法烟气脱硫研究进展[C]//硫磷设计与粉体.2011年全国镁盐行业年会暨环保·阻燃·镁肥研讨会.辽宁营口:中国无机盐工业协会,2011.

[37]石林,李孟飞,兰惠生,等.柠檬酸钠法烟气脱硫技术中硫酸钠的生成控制[J].华南理工大学学报,2007,35(6): 111-115.

[38]许贤.有机胺溶剂用于烟气中二氧化硫的脱除与回收[D].杭州:浙江大学,2010.

[39]HAKKA L E.Sulfuric acid plant yail gas clean up with CANSOLV(R)system SO2scrubbing technology[J].Abstracts of Papers of the American Chemical Society,1997,214:2.

[40]Hakka L E.Removal and recovery of sulphur dioxide from gas streams:U.S.Patent 5019361[P].1991-05.

[41]刘瑜.康世富可再生胺法脱硫技术的应用[J].硫酸工业,2007(10):39-45.

[42]DAM M H H V,LAMINE A S,ROIZARD D,et al.Selective sulfur dioxide removal using organic solvents[J]. Industrial&Engineering Chemistry Research,1997,36(11):4628-4637.

[43]PARK H H,DESHWAL B R,KIM I W,et al.Absorption of SO2from f l ue gas using PVDF hollow f i ber membranes in a gas-liquid contactor[J].Journal of Membrane Science,2008,319(1):29-37.

[44]TANG Z G,ZHOU C C.Studies on f l ue gas desulfurization by chemical absorption using an ethylenedlaminephosphoric acidsolutlon[J].Industrial&Engineering Chemistry Research,2004,43:6714-6722.

[45]翁淑容.有机胺湿法烟气脱硫试验研究[D].南京:南京理工大学,2007.

[46]王智友,陈雯,耿家锐.有机胺烟气脱硫现状[J].云南冶金,2009,38(1):39-42.

[47]蔡掛才.低浓度SO2烟气微生物脱硫技术概述[C]//第30届全国硫酸工业技术交流会.兰州:中国化工学会无机酸碱盐专业委员会,2010.

[48]张荧,王颖莉,王建成,等.燃煤烟气中硫氮污染物的脱除技术的综述[J].山西能源与节能,2010(4):30-33.

[49]王英刚.烟道气生物脱硫技术研究进展[J].环境保护科学,2009,35(4):22-25.

Review on the Resourceable Technology of Flue Gas Desulphurization

SUN Zhi-guo,XIE Hong-yong,LIAN Shang-yun, ZHOU Yu-qi,WANG Zi-qi

(School of Urban Development and Environmental Engineering,Shanghai Second Polytechnic University,Shanghai 201209,P.R.China)

Flue gas desulfurization(FGD)is one of the most ef f ective techniques to control the emission of SO2from the combustion of coal.The current FGD processes produce a lot of waste which may cause second pollution.The technology of FGD changes SO2from f l ue gas to a sulfur-containing by-product,and it is possible to solve the problem of desulfurization by-product treatment.The current resourceable technologies of FGD at home and abroad are reviewed, and their desulfurization mechanisms,technological processes,and advantages and disadvantages are introduced.The prospect of resourceable technology of FGD is also presented combined national situations.

f l ue gas desulfurization;resourceable technology;sulphur dioxide

X701.3

A

1001-4543(2013)02-0077-09

2012-12-08;

2013-06-13

孙志国(1977–),男,河南人,讲师,博士,主要研究方向为工业废气的污染治理及可资源化利用,电子邮箱zgsun@eed.sspu.cn。

上海市教育委员会科研创新资助项目(No.13YZ130),上海市教育委员会重点学科建设资助项目(No.J51803);上海高校青年教师培养资助计划(No.egd12027);2011年度校级科研基金资助项目(No.A20XK11X009)。