圆弧形三角翼翅片管换热器流动与传热特性的数值模拟

2013-08-16苏石川李光琛陈明华王浩东

苏石川, 李光琛, 陈明华, 张 旭, 王浩东

(江苏科技大学 能源与动力工程学院,镇江 212003)

翅片管换热器的热阻主要集中在空气侧,因此, 强化空气侧换热是提高其综合性能的关键.纵向涡发生器是一种有效的强化换热方式,它可以产生旋转轴方向与主流方向一致的二次流,增强流体的混合能力,从而增强换热器的换热能力[1].闵春华等[2]对一种装有八边形翼纵向涡发生器的翅片管换热器进行了试验研究,结果发现,与矩形翼相比,八边形翼纵向涡发生器能更好地强化翅片管换热器的传热效果.Lawson等[3]对装有三角小翼的百叶窗翅片管换热器进行了试验研究,发现在Re=955时,换热性能提高了47%,而阻力损失增加了19%.Li等[4]对X型开缝翅片及装有矩形小翼的翅片管换热器进行了比较分析,在250≤Re≤2500时,矩形小翼翅片管换热器的综合性能比X型开缝翅片提高了4.2%~15.8%.Joardar等[5]研究了单排和三排三角小翼对翅片管换热器对流换热的影响.Chu等[6]在换热管叉排布置情况下研究了三角小翼对翅片管换热器的影响,发现在攻角30°情况下换热效果最好.Kannan等[7]采用数值模拟的方法研究了三角小翼对翅片管换热器的影响,发现三角小翼产生的纵向涡可以有效改善换热管尾迹区的换热情况.Allison等[8]对装有三角小翼的开缝翅片管换热器进行了试验研究,发现增加涡流发生器后换热能力增强了87%,压力损失增加了53%.

笔者对布置圆弧形三角翼和直三角翼涡流发生器的翅片管换热器的换热性能和阻力特性进行了数值模拟,并对其强化换热机理进行了分析,为进一步优化翅片管换热器的性能提供了参考.

1 计算模型及方法

1.1 物理模型

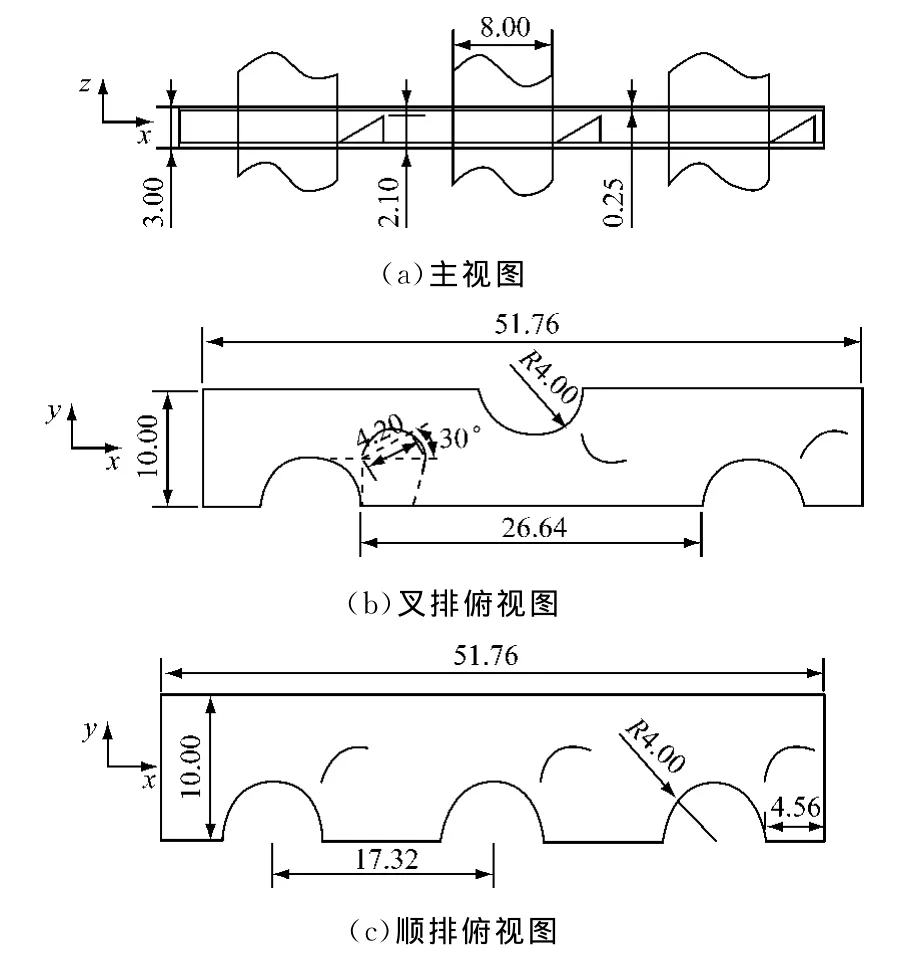

图1 涡流发生器示意图Fig.1 Schematic diagram of the vortex generator

图1为某圆弧形三角翼和直三角翼涡流发生器示意图.由于计算工作量的限制以及翅片管换热器几何结构的对称性和周期性,选取两相邻翅片间的一个周期作为计算区域.计算模型的结构如图2所示,换热管分叉排和顺排两种方式排列.计算单元的结构参数如下:基管内径D0=8mm,横向间距Pt=20mm,纵向管间距Pl=17.32mm,翅片间距S=2.5mm,翅片厚度δ=0.5mm,圆弧形三角翼与直三角翼高均为h=2.1mm,高宽比h/b=1/2,厚度为0.2mm,圆弧形三角翼横断面的长轴b=4.2 mm,短轴a=2.1mm,攻角α=30°.

图2 圆弧形三角翼翅片结构及计算区域(单位:mm)Fig.2 Structural diagram and computational domain of the arc delta winglet(unit:mm)

1.2 数学模型

将空气视为稳态不可压缩流体,计算选用Simple算法,采用RNGk-ε模型,对流项采用二阶迎风格式进行离散,流体的流动与传热分别满足如下控制方程

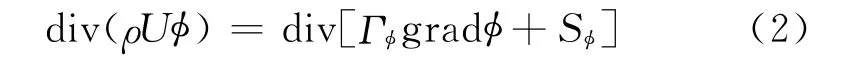

动量及能量方程

式中:φ={u,v,w,T}为通用因变量;ρ为密度;U 为速度;Γφ为广义扩散系数;Sφ为广义源项.

1.3 边界条件及计算方法

换热管材料为铜管,翅片材料为铝片.为保证计算过程中流体流动的稳定性及模型的可靠性,对进出口进行适当延长.忽略翅片和铜管的接触热阻,换热管内壁面给定温度为Tw=304K,计算区域入口为速度边界条件,Tin=378K,出口局部单向化,为自由流边界条件.如图2所示,z轴方向的两面为周期性边界条件,y轴方向的两面为对称性边界条件.翅片表面的温度分布由翅片与空气对流换热的耦合求解得到.空气视为不可压缩,不考虑重力的影响,不发生相变换热和辐射换热过程.网格采用六面体结构网格,根据计算精度的不同,采取分块划分技术.在进行网格无关性检验后,最终确定最小网格尺寸为0.05mm,网格总数为1792713.

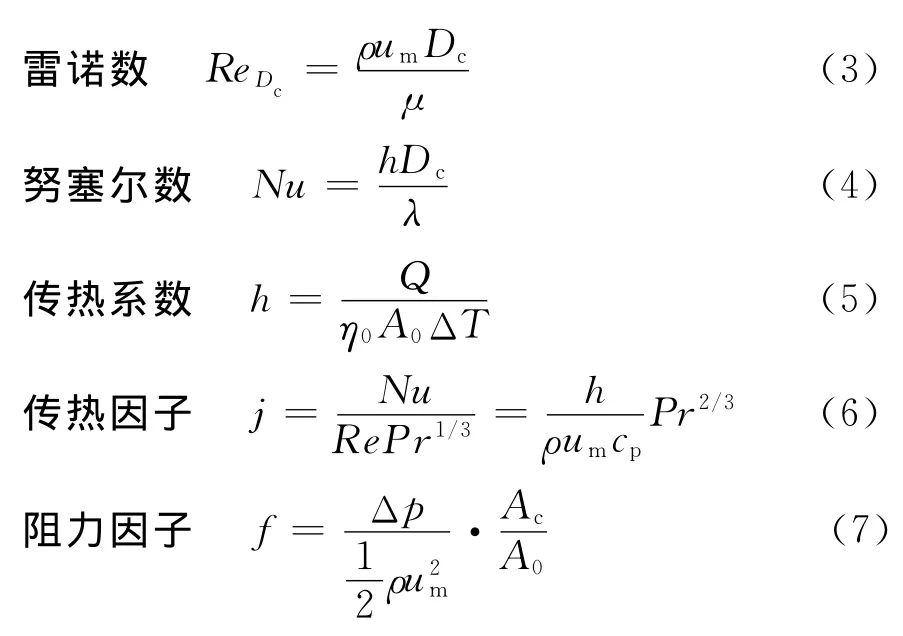

2 参数定义

式中:um为通道最小截面处的平均流速,m/s;ρ为流体密度,取2.246kg/m3;μ为流体动力黏性系数,取1.98×10-5kg/(m·s);λ为流体的导热系数,取0.02811W/(m·s);ΔT 为对流平均温差,K;A0为包括翅片和换热管在内的总换热面积,m2;η0为翅片效率,计算方法参考文献[9];cp为流体比定压热容,取1005J/(kg·K);Δp为进出口压力损失,Pa;Ac为通道最小截面积,m2;Pr为普朗特数,取0.709.

3 计算结果与分析

3.1 强化传热性能分析

当流体经过涡流发生器时,在压差作用下产生纵向涡,对于三角翼涡流发生器而言,其斜边越长,会产生越多的纵向涡.图3给出了Re=4000时,在顺排和叉排2种情况下,流动截面涡通量Γx的沿程变化.从图3可以看出,由于换热管的周期性布置,流道的涡通量也呈周期性变化.与直三角翼涡流发生器相比,在相同宽度和高度的条件下,圆弧形三角翼的斜边经历的风速梯度较大,增强了涡旋之间的相干性,导致圆弧形三角翼涡流发生器产生的涡旋强度低于直三角翼涡流发生器,换热效果较弱.

图3 截面涡通量Γx的沿程变化图Fig.3 Distribution of vortex fluxΓxalong the flow channel

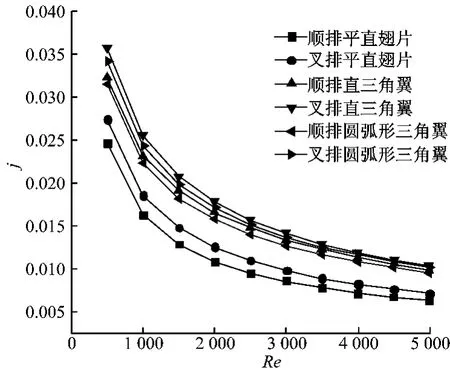

图4 传热因子j随Re的变化Fig.4 Change of heat-transfer factor j with Re

图4为传热因子j随Re变化的曲线图.由图4可以看出,传热因子j随着Re的增大而减小.Re在500~5000时,换热管顺排布置时,加装直三角翼涡流发生器比加装平直翅片涡流发生器的传热因子j增大了30.7%~57.6%,加装圆弧形三角翼涡流发生器比加装平直翅片涡流发生器的传热因子j增大了27.9%~50.9%;换热管叉排布置时,加装直三角翼涡流发生器比加装平直翅片涡流发生器的传热因子j增大了30.3%~45.6%,加装圆弧形三角翼比加装平直翅片涡流发生器的传热因子j增大了24.5%~42.6%.因此,圆弧形三角翼与直三角翼均可以明显增强换热器的换热能力,但直三角翼强化换热效果高于圆弧形三角翼.

3.2 流动阻力特性分析

图5为压力损失Δp随Re的变化曲线.由图5可以看出,压力损失Δp随着Re的增大而增加.Re在500~5000范围内,换热管顺排布置时,加装直三角翼涡流发生器比加装平直翅片的Δp增加了30%~65%,加装圆弧形三角翼涡流发生器比加装平直翅片的Δp增加了25%~40%,而比加装直三角翼减小了4.4%~25.5%;换热管叉排布置时,加装直三角翼比加装平直翅片的Δp增加了21%~40%,加装圆弧形三角翼比加装平直翅片的Δp增加了16%~23%,而比加装直三角翼的Δp减小了5.6%~16.8%.因此在高Re的情况下,圆弧形三角翼涡流发生器Δp的增加幅度明显低于直三角翼涡流发生器.

图5 压降Δp随Re的变化Fig.5 Change of pressure dropΔp with Re

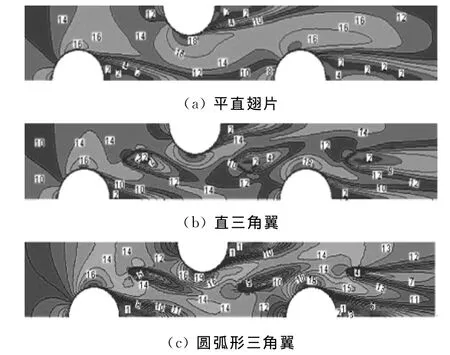

图6 Re=4000时换热器z=0截面的速度分布Fig.6 Velocity distribution on z=0section for Re=4000

图6为Re=4000、换热管叉排布置时换热器z=0截面的速度分布.由图6可以看出,换热管背部存在大面积尾迹区,加装涡流发生器后,换热管尾迹区的面积明显减小,其流场分布也更加均匀.分析可知:翅片管换热器的阻力主要是换热管的阻力和翅片表面的摩擦阻力,在纵向涡流发生器产生的纵向涡旋作用下,换热管后尾迹区的面积减小,提高了管后尾迹区内流体的速度,在一定程度上减小了由换热管束的形体阻力造成的压力损失,但同时由于涡流发生器自身的形体阻力,导致空气的压力损失明显增大,而由于圆弧形三角翼的流线型结构可以减小其表面的摩擦力,从而减小了由其自身形体阻力造成的压力损失.

3.3 综合特性分析

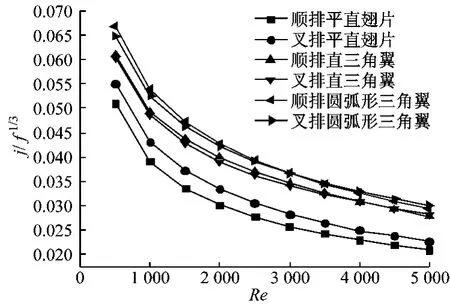

翅片传热和阻力的综合性能一般用综合传热因子j/f1/3来表示,其值越大,翅片的综合性能越好[10].图7为j/f1/3随Re的变化曲线.从图7可以看出,在换热管顺排布置的情况下,加装直三角翼涡流发生器时换热器的综合性能比加装平直翅片增强了19.6%~34.8%,加装圆弧形三角翼涡流发生器时换热器的综合性能比加装平直翅片增强了31.1%~42.8%,而比加装直三角翼增强了7.3%~11.5%;换热管叉排布置时,加装直三角翼涡流发生器时换热器的综合性能比加装平直翅片增强了9.4%~23.8%,加装圆弧形三角翼涡流发生器时换热器的综合性能比加装平直翅片增强了17.5%~32.3%,而比加装直三角翼增强了8.2%~9.5%.在顺排和叉排2种排列方式下,圆弧形三角翼的综合性能均优于直三角翼,表明圆弧形三角翼是一种高效低阻的结构形式.

图7 综合传热因子j/f1/3随Re的变化Fig.7 Change of comprehensive heat-transfer factor j/f1/3 with Re

3.4 涡流发生器强化换热机理分析

图8为Re=4000时,圆弧形三角翼换热器在顺排布置的情况下x=18mm横截面的速度矢量图.由图8可以看出,流体在流经涡流发生器时,在前后压差的作用下,涡流发生器下游产生了端部涡(矢量图右侧)和马蹄涡(矢量图左侧),纵向涡强烈的旋转和剪切作用带动了周围流体的运动,增强了流体的扰动,增加了近壁处流体的动能,减薄了对流换热壁面边界层,强化了主流区域流体与壁面边界层流体之间的能量交换,同时卷吸尾迹区的流体进入主流,减小了换热管后尾迹区的面积,使流场更加均匀.根据场协同理论,当流体的速度矢量与温度梯度夹角变小时,换热效果增强.流体流经涡流发生器时,由于纵向涡流的旋转和剪切作用,使流体产生了垂直于翅片方向的速度分量,从而使流体的速度矢量与温度梯度的夹角变小,改善了流场中速度场和温度场的协同性,使换热得到增强.

图8 Re=4000时顺排换热器x=18mm截面的速度矢量分布Fig.8 Velocity vector on x=18mm section with exchanger tube in aligned arrangement for Re=4000

4 结 论

(1)加装直三角翼和圆弧形三角翼后,换热器的换热能力均得到明显的增强,但圆弧形三角翼强化换热的效果低于直三角翼.

(2)在所计算的Re范围(500≤Re≤5000)内,换热管顺排布置时,圆弧形三角翼的压力损失Δp比直三角翼减小了4.4%~25.5%;换热管叉排布置时,圆弧形三角翼的压力损失Δp比直三角翼减小了5.6%~16.8%.圆弧形三角翼的压力损失明显低于直三角翼.

(3)在顺排和叉排2种排列方式下,圆弧形三角翼的综合性能优于直三角翼,说明圆弧形三角翼是一种高效低阻的结构形式.

[1]田丽亭,何雅玲,楚攀,等.不同排列方式下三角翼波纹翅片管换热器的换热性能比较[J].动力工程,2009,29(1):78-83.TIAN Liting,HE Yaling,CHU Pan,et al.Heat transfer performance comparison of wavy finned tube heat exchanger with delta winglets under different arrays[J].Journal of Power Engineering,2009,29(1):78-83.

[2]闵春华,孔祥飞,董江峰,等.矩形通道内八边形翼纵向涡发生器强化传热的试验研究[J].动力工程学报,2010,30(8):607-611.MIN Chunhua,KONG Xiangfei,DONG Jiangfeng,et al.Experimental study on heat transfer in rectangular channel with longitudinal octagonal-shaped wing-type vortex generators[J].Journal of Chinese Society of Power Engineering,2010,30(8):607-611.

[3]LAWSON M J,THOLE K A.Heat transfer augmentation along the tube wall of a louvered fin heat exchanger using practical delta winglets[J].Internation-al Journal of Heat and Mass Transfer,2008,51(10):2346-2360.

[4]LI J,WANG S F,CHEN J F,et al.Numerical study on a slit fin-and-tube heat exchanger with longitudinal vortex generators[J].International Journal of Heat and Mass Transfer,2011,54(9/10):1743-1751.

[5]JOARDAR A,JACOBI A M.Heat transfer enhancement by winglet-type vortex generator arrays in compact plain-fin-and-tube heat exchangers[J].International Journal of Refrigeration,2008,31(1):87-97.

[6]CHU P,HE Y L,LEI Y G,et al.Three-dimensional numerical study on fin-and-oval-tube heat exchanger with longitudinal vortex generators[J].Applied Thermal Engineering,2009,29(5/6):859-876.

[7]KANNAN K T,KUMAR B S.Heat transfer and fluid flow analysis in plate-fin and tube heat exchangers with different shaped vortex generators[J].International Journal of Soft Computing and Engineering,2011,2(1):2231-2307.

[8]ALLISON C B,DALLY B B.Effect of a delta-winglet vortex pair on the performance of a tube-fin heat exchanger[J].International Journal of Heat and Mass Transfer,2007,50(25/26):5065-5072.

[9]TIAN L T,HE Y L,TAO Y B,et al.A comparative study on the air-side performance of wavy fin-andtube heat exchanger with punched delta winglets in staggered and in-line arrangements[J].International Journal of Thermal Sciences,2009,48(9):1765-1776.

[10]苟秋平,吴学红,吕彦力,等.复合翅片传热与流动特性的数值模拟[J].热科学与技术,2011,10(4):317-323.GOU Qiuping,WU Xuehong,LÜYanli,et al.Numerical simulation of heat transfer and flow characteristics of composite fin[J].Journal of Thermal Science and Technology,2011,10(4):317-323.