离子膜电解槽膜极距改造及运行总结

2013-08-16荆智海

荆智海

(昊华宇航化工有限责任公司,河南焦作454002)

随着离子膜烧碱生产技术的快速发展,离子膜电解槽加速更新换代,目前,已完成低电密-高电密-膜极距的过渡,单台槽的生产能力逐步提高,单位产品能耗逐步降低。当前,国内氯碱企业都面临节能降耗、降本增效的压力,降低烧碱电耗,增大产品盈利空间是急需解决的问题。昊华宇航化工有限责任公司(以下简称昊华宇航公司)于2012年5月完成对20万t/a 8台高电密离子膜电解槽的改造,同时,对现有装置的工艺进行了部分变更、对电气设备进行了改造,以配合膜极距电解槽的安全运行。

1 高电密电解槽改造为膜极距电槽的技术方案

1.1 电解槽结构改造

(1)使用高压水枪及纯水对NBH电解单元槽阴阳极进行冲洗,将槽框内的铁屑等机械杂质用工业风吹扫干净。

(2)对NBH电解单元槽阴阳极网面、电极进行检查,修复出现变形的网面,打磨抛光阴阳极密封面。

(3)在原阴极上加装镍丝编织的弹性网、包覆网,再加装阴极活性面网,通过镍带固定,从而实现减小阴阳极极间距,达到降低单元槽电压的目的。

(4)利用高度测定器测定改造后的阴极高度,保证阴极高度均一。

1.2 电解相关工艺改造

(1)调整气相操作压力。由于膜极距电槽极距减小,对气相压差平稳性要求更为苛刻,尤其在生产系统出现异常情况下,必须杜绝出现较大的气相压差波动,否则,将对离子膜和电槽极网造成较大的伤害。使用NBH电槽时,控制阳极气相压力为38 kPa、阴极气相压力为42 kPa。改造后,将阳极气相压力降低为20 kPa、阴极气相压力降低为24 kPa,通过降低系统氯气、氢气操作压力,保证在生产系统出现跳停情况下气相压差更为平稳。

(2)调整极化电源投运方式。原电槽在送电前电解液循环时即投入极化电源,改为在电解液循环时不投极化电源,而在电槽停运或跳停后投入极化电源并调整阴阳极流量。

(3)改造自动阀。为保护电槽阴阳极,电槽在计划或连锁停车后,必须将极化电源投入。高电密电槽运行时,系统中的重要自控阀均为气开阀,不能满足系统故障跳停(仪表风故障)时阴阳极系统的循环,改为气闭阀,以满足在故障停车时阴阳极系统正常循环,保护阴阳极涂层不受损害。

(4)槽温控制。a.改变槽温控制点位置。原电槽测温点在阴极液出口管与电槽阴极液出口总管的连接处,存在仪表检修困难和槽温不准确的情况。将测温点位置改在单槽阴极液出口二楼平台处,方便仪表人员校正,保证了槽温的准确性。b.降低槽温度。由于膜极距电槽的极间距减小,离子膜在运行期间表面的温度比高电密有极距时会升高,温度较高会影响离子膜的电流效率及膜的寿命,因此,需降低电槽运行温度。目前,控制低于87℃。

(5)改造电槽联锁。a.降低阴阳极系统总管压力连锁值,系统总管氯气连锁值由50 kPa降至30 kPa,氢气总管氢气连锁值由55 kPa降至34 kPa。b.考虑到单台槽开停车期间人为的误操作及电槽运行期间关键进出口阀门的质量问题,为保护离子膜及单元槽极网不受大的损伤,单台电槽增加气相压差连锁。

1.3 设备管道及配件变更

(1)加厚电槽阴极垫片。膜极距电槽改造后,电槽阴阳极间的距离非常小,对离子膜的运行容易造成伤害,导致离子膜出现针孔,造成电流效率下降,对电槽稳定安全运行造成隐患。为此,将阴极垫片厚度增加0.7 mm,虽然对单元槽电压会有微量上升的影响,但保证了电槽的稳定运行,降低了离子膜出现针孔的机率。

(2)检测阴极液循环系统设备、管道材质。膜极距改造后,对阴极液循环系统的设备、管道材质提出了标号不低于310S的要求。在停车期间,对使用的阴极循环系统设备、管道材质进行了检测,满足膜极距改造后的使用要求。

2 试运行过程中的问题及整改措施

(1)单槽气相压差波动造成连锁跳槽。

由于增加了单槽气相压差连锁,2012年,出现了4次因为单槽气相压差超出连锁值,导致单槽跳停,对离子膜及电槽稳定经济运行不利且影响安全生产。经过检查单槽气相压差历史记录,发现压差波动频繁且不规律。对出现气相压差波动的电槽压力表、变送器及传输线路进行校准和检查,甚至更换其他品牌的压力表,但效果均不明显,仍然出现气相压差波动现象。

经过认真分析,认为阴阳极液循环槽液位控制不合理,液面高于电槽阴阳极液下液总管高度,造成该总管内气体不能顺利排出,是导致各台电槽气相压差波动的根本原因。在现场测量高度后,将原阴阳极液循环槽液位由40%调整至30%,未再出现电槽气相压差波动的问题。

(2)备用槽框出现阴极网面腐蚀。

受液氯销售因素影响,6#电解槽自2012年4月完成膜极距改造后一直处于停车状态。2012年10月,在打开电解槽进行检查时,发现阴极面网出现白色斑点,特别是电槽下部腐蚀更为严重,已经出现阴极面网破损现象。阴极面网出现的腐蚀结晶物的XRF测定分析结果见图1。

分析结果表明,阴极表面绿色附着物为Ni(OH)2,说明该腐蚀是由于水洗电槽后残存在槽框内的纯水对阴极网面产生腐蚀造成的。针对备用电槽槽框腐蚀问题,制定了备用槽框管理措施。

a.采取对单元槽在未使用前的贮存保护措施。电解槽在未使用前应采取防护措施,尽量避免露天存放,尤其在阴雨和降雪季节,应放置防雨、干燥、通风的地方,避免雨雪和潮湿空气造成的伤害。

b.在单元槽安装过程中,采取如下保护措施。

安装现场应保持干燥清洁。厂房内不要进行焊接、钻眼、打磨等产生粉尘的作业,必要时,采取临时隔离防护措施后方可安装。

在粘贴垫片时,避免粘结剂及离型剂、油污等污物污染阴、阳极电极。

清洗电解槽进出口总管、槽头过滤器、气液分离器,对出口纯水进行电导分析合格后,方可进行电槽安装。

垫片粘贴完成安装假膜,如果没有确定开车计划,调整挤压机油压为5 MPa进行挤压,不要进行清洗,保持单元槽干燥;如果马上执行开车计划,在假膜状态水洗后,及时拆除假膜并在2天内进行毛刺检查和真膜安装,然后,再进行碱性水洗和开车。在假膜状态进行碱性水洗时必须保证假膜无漏点。

安装离子膜时,要特别注意防止外来杂物进入离子膜表面,对离子膜造成损伤。

电解槽安装离子膜后,需立刻润湿电解槽。阳极采用纯水进行湿润,阴极采用3%NaOH水溶液进行湿润。

安装时,保护好阴阳极电极,确保不遭受机械损伤。

c.在单元槽在开车过程中,采取如下保护措施。

离子膜安装后,应尽快开车。如短期内(一周之内)不能开车,需要对电解槽采取密封保存及防止酸性物质进入的防范措施。

保持电解槽油压为6.0 MPa,保持阴极尾部氮气水封充氮,气相压差为3~5 kPa。电槽尾部阴极总管溢流阀打开,对空阀关闭,并通过氮气水封对电解槽充氮保压,压力稳定后,保持氮气流量为5 m3/h。

电解槽阴阳极入口接管内,保持一半液位,即可保持电槽内湿润,又可防止槽外有害的气体、灰尘进入电解槽。

d.在单元槽在停车过程中,采取如下保护措施。

避免电解槽长期停车,否则,会对离子膜效率及电极寿命造成严重影响。

电解槽操作始终保持电槽油压为6.0 MPa,气相压差为3~5 kPa,包括充液、排液、充水、排水及停车静置时。特别注意在排液或排水时,要及时补充氮气。

停车以后,将电槽尾部阳极总管对空阀打开并利用槽头除害管道充分抽除残留在电解槽内的氯气,防止残留的氯气从离子膜渗透至阴极,损伤阴极涂层。在氯气出口阀门处加入盲板并加以标识。

停车以后,将电槽尾部阴极总管溢流阀打开,对空阀关闭,并通过氮气水封对电解槽充氮保压,压力稳定后保持氮气流量5 m3/h。如设备密封性较好,可停止充入氮气,通过水封保压,通过观察电解槽压差决定补充氮气。阴极其他阀门必须关闭,防止氮气在电解槽内流通,离子膜被吹干。

在电解槽阴阳极入口接管内,保持一半液位,既可保持电槽内湿润,又可防止槽外有害气体、灰尘进入电解槽。

一旦有害气体、盐水、碱液进入电解槽内,立刻用纯水清洗电槽,并检查相应阀门的密封性。

解体后长期不开车的电解槽应进行干燥处理并密封包装,可以利用气垫膜或对阴极面进行密封保护。下边用透明胶带封口,保证电解槽阴极在一定时间内安全存放。

e.备品备件应采取如下贮存保护措施。

开箱后的电解槽,应保证阳极网不与阴极网接触,避免阴极网同酸性气体、水的接触。

作为备品备件的单元槽不建议放置于电解厂房内,电解槽最好采用原包装,放置应干燥,无氯气,无酸性气体,无流通空气。

未使用的离子膜放置于离子膜原有包装桶中,并将其密封,防止灰尘和异物进入。

3 膜极距电槽运行效果

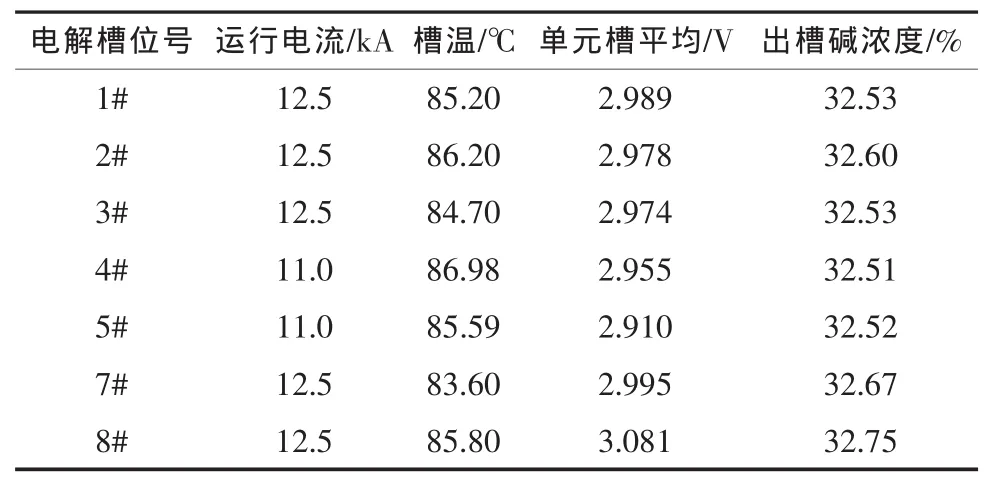

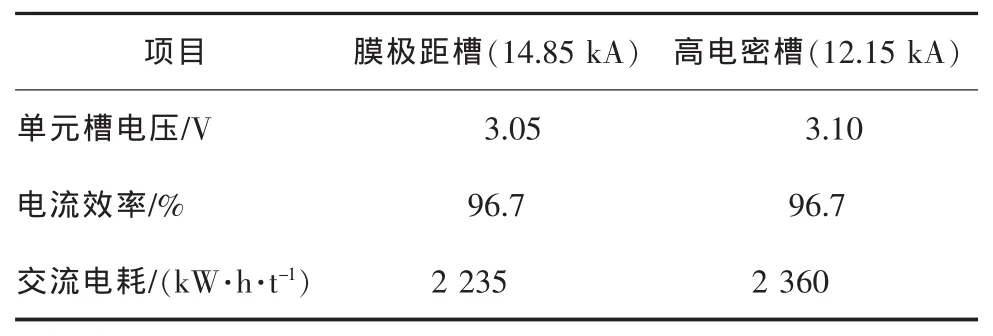

电解槽改造投运时间表见表1。运行效果见表2。造前后对比情况见表3。

表1 膜极距电槽改造运行时间

表2 膜极距电槽运行效果

表3 膜极距电槽改造前后对比情况

4 结束语

在相同工艺条件下,高电密电解槽改造为膜极距电解槽以后,吨碱电耗降低125 kW·h,按20万t/a烧碱生产装置计,可降低生产成本1 210万元/a。改造后,性能数据稳定,达到了节能降耗、降本增效的目标,证明了膜极距改造是投资少、见效快、收益高的节能改造技术。