滑板出运大型构件技术在青兰山原油码头工程中的应用

2013-08-16曲俐俐耿新林冯海暴

曲俐俐,耿新林,冯海暴

(中交一航局第二工程有限公司,山东 青岛 266071)

0 引言

滑板出运大型构件的系统施工技术国外尚无可参考先例,2006年底中交一航二公司显浪沉箱预制场临时采用了MGE材料[1]滑板成功地运移了最大3 000 t大型沉箱至半潜驳7号,使得国内滑板出运大型构件的施工技术基本成熟并正在推广应用。

1 工程概况

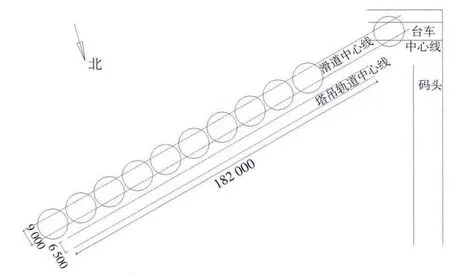

青兰山30万吨级原油码头工程,位于湄洲湾南岸青兰山东北水域,码头成“蝶”形布置,泊位长度为485 m,水深-27 m,该码头共有沉箱12个,沉箱高度从23~28 m,吨位从2 300~2 800 t不等,其中11个沉箱在距离现场10 nmile的泉港预制场预制,受场地限制,预制场为临时预制场,且沉箱出运口和台座轴线呈150°夹角,出运口长40.5 m,为斜坡道,因此考虑采用滑板工艺出运沉箱,以达到工艺简便,减少投入的目的。沉箱预制总平面图见图1。

图1 沉箱预制总平面布置

2 工作准备

2.1 台座滑板轨道建设

台座预制区宽为20 m,总长182 m,顶标高7.50 m,滑板轨道沿台座长度设置两道,基础梁为C30混凝土结构,滑板轨道为预埋厚度10 mm的钢板,钢板底部焊3道80号槽钢增加钢板的嵌固性,钢板顶面在出运沉箱前焊接2道φ30 mm圆钢作为轨道限位,滑板轨道轨距为9 m。滑板轨道断面图见图2。

图2 滑板轨道断面图

2.2 陆上卷扬机牵引沉箱系统设置

1号台座后方侧向位置安装40 t卷扬机,组装5、4柄动静滑轮组并穿900 m φ44 mm钢丝绳按“走10”布置。陆上动静滑轮组最大和最小伸长间距设置分别为83.5 m和2.5 m(动滑轮组中心至定滑轮组中心距离)。40 t卷扬机牵引沉箱时卷筒上应保留5圈钢丝绳,即卷筒上钢丝绳最小长度保留20 m。钢丝绳一端固定在卷扬机上,另一端用绳卡固定在φ90 mm圆钢的地锚上。

2.3 材料加工

MGE滑板材料[1](每块尺寸:1 000 mm×200 mm×30 mm)、滑板梁(L=19 246 mm)、牵引横梁(L=9 000 mm)、滑板短轨(L=1 800 mm)、半潜7号接岸短轨(L=690 mm)等钢结构加工。

2.4 滑道限位的焊接

滑板滑道钢板中心线两侧175 mm处焊接直径30 mm圆钢作为滑板限位,使限位圆钢内侧净间距为320 mm。圆钢两侧焊缝通长满焊,焊接牢固后打磨保证无错牙。出运沉箱之前,必须将沉箱前端经过滑道上的限位和沉箱后端外露段滑板限位焊接完毕。

2.5 沉箱出运前相关参数计算

2.5.1 沉箱滑动牵引力计算

荷载:取沉箱和滑板的总重力Q=2 800 t;

主要受力物体:华龙板与钢板;

受力条件:沉箱和滑板的总重力竖直向下作用在滑板上,牵引力F水平作用在滑板梁上,克服滑板与钢板之间的摩擦,启动时静摩擦系数取f=0.08,计算得 F=f·Q=224 t。

2.5.2 牵引横梁上的钢丝绳受力计算

钢丝绳受到的拉力T,两钢丝绳夹角60°,牵引力 F=2T·cos30°,得 T=F/(2×cos30°)=129.3 t。

选用双股6×61(a)类 φ84(无接头)纤维芯钢丝绳验算:钢丝绳公称抗拉强度为1 670 MPa,最小破断拉力F0=7 777 kN=793 t,安全系数F0/T=6.13>4,满足要求。

2.5.3 滑轮组钢丝绳验算

选用6×37(a)类 φ44纤维芯钢丝绳验算:钢丝绳公称抗拉强度为1 670 MPa,最小破断拉力F0=0.330×442×(1 670/1 000)=1 066 kN=109 t。

10股钢丝绳:F0总=10 F0=1 090 t

3 滑板出运沉箱工艺过程

预制场呈“一字型”一次预制11个沉箱,第1个沉箱直接用台车出运到半潜驳7号,第2~11个沉箱采用滑板和陆上滑轮组牵引系统牵引沉箱到1号台座位置,再改为台车出运到半潜驳7号上指定位置封固。

3.1 沉箱原位顶升

在沉箱底部指定位置安放8台500 t千斤顶,千斤顶的顶、底部分别安放600 mm×600 mm×60 mm钢垫板,千斤顶一次顶升沉箱至+7.67 m,保持沉箱底部距离地面0.17 m,撤出千斤顶沟木盖板。

3.2 陆设5 t卷扬机牵引滑板入沉箱底

人工撤除沉箱底铺底时覆盖在滑道润滑剂上的塑料薄膜,沉箱底部以外途经的滑板轨道上涂刷润滑剂后,应立即用塑料薄膜覆盖以免污染,然后用5 t卷扬机将滑板梁拉入沉箱底部。检查滑板梁位置符合要求,安装好牵引横梁后,落下千斤顶,使沉箱落在滑板梁上,此时沉箱底部标高为+7.60 m。为克服动滑轮后牵引点的高度高于滑板梁的牵引点而产生的竖向分力,在滑板梁前端焊接直立钢板,防止滑板前端在牵引过程中翘头变形。

3.3 卷扬机牵引沉箱至指定箱位

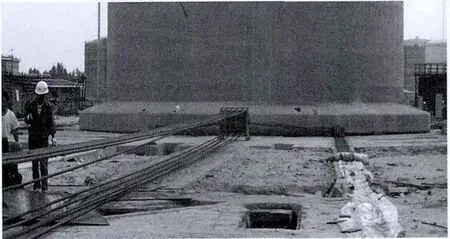

插销连接圆管支撑牵引横梁与滑板梁、连接短钢丝绳与动滑轮,检查钢丝绳及各连接点,用陆上40 t卷扬机牵引滑板梁使沉箱移动到1号台座中心位置。卷扬机卷绳速度控制在6 m/min,即沉箱移动速度0.6 m/min(36 m/h)。沉箱被牵引滑移如图3所示。

图3 沉箱被牵引滑移

第2、3个沉箱在卷扬机上钢丝绳的外伸长度(最长83.5 m)满足使用要求的前提下,直接用2根9 m长的双股φ84 mm钢丝绳连接横梁(与滑板梁销子连接好)与动滑轮组进行拽拉至指定箱位;第4、5、6、7个沉箱因动滑轮组伸长到最大距离(83.5 m)仍距被拖运沉箱较远,则把连接横梁与滑板梁的销子打开,用2根80 m长的双股φ84钢丝绳通过2个150 t卡环分别连接滑板梁进行拽拉;第8、9、10、11个沉箱的拽拉,则需再附加2根80 m长的双股φ84钢丝绳与前述的钢丝绳通过2个150 t卡环连接。出运第4、5、6、7个沉箱采用2根80 m长的双股φ84钢丝绳连接进行拽拉沉箱时,在动定滑轮组的距离缩短到2.5 m时停止牵引,拆下2根80 m长钢丝绳后,用5 t卷扬机牵引动滑轮组和横梁到被牵引沉箱位置,连接好2根9 m长的双股φ84钢丝绳后继续牵引沉箱至1号台座中心位置;同样在出运第8、9、10、11个沉箱时,重复上述工艺流程。沉箱就位误差控制在20 mm。

3.4 千斤顶再次顶升沉箱

沉箱到达1号台座中心位置后,用提前安放好的8台500 t千斤顶再次进行顶升,顶升至+7.67 m,沉箱底部距离地面0.17 m。

3.5 撤出滑板梁和滑板短轨

滑板梁沿设置的钢支架平台由临时固定的5 t卷扬机向前牵引撤出后,由16 t吊机用钢扁担吊运至下一个沉箱就位。

滑板短轨沿台车沟向前撤出,每节短轨用4个5 t千斤顶顶升130 mm后,人工放入拖拉小车,用5 t卷扬机顺轨道向前拉出。

3.6 连接短轨后牵引半潜驳上的台车入箱底

安装、连接半潜7号接岸短轨,保证连接短轨与钢轨刚性连接且轴线一致,检查台车轨道无障碍物后将半潜7号上的台车用设置在台座后面的两台临时固定的5 t卷扬机牵引入沉箱底部。

3.7 落下千斤顶

台车到达准确位置后(通过设置限位车挡定台车位)。千斤顶回落,沉箱坐落在台车上。

3.8 半潜驳7号上的卷扬机牵引台车上的沉箱上船坞

用船上2台35 t卷扬机通过“走6”布置的钢丝绳牵引沉箱上半潜驳7号就位。

3.9 坞上沉箱封固

沉箱到位后,通过轨道前后的插销封固台车,用轨道左右的支墩和钢锲子竖向支立封固沉箱。

4 结语

滑板出运技术在青兰山30万吨级原油码头工程中应用,采用卷扬机牵引,滑板车平移,半潜驳7号拖运沉箱下水工艺成功出运完成了11个大型圆沉箱。实践证明,该工艺出运沉箱具有台座设计经济、施工便利、适应性强等特点,具有较好的推广应用价值。

[1]马盈三.用新型工程塑料合金材料提高海上设备安全可靠性的探讨[J].中国造船,2002(Z1):9-16.

[2]JTS 167-2—2009,重力式码头设计与施工规范[S].

[3]起重机设计手册编写组.起重机设计手册[M].北京:机械工业出版社,1980.