汽车仪表指针三维定位压装系统研制

2013-08-15谭顺学邓其贵蓝伟铭

谭顺学,邓其贵,蓝伟铭

(柳州职业技术学院 机电工程系,广西 柳州 545006)

0 引言

近年来,随着我国社会经济的迅速发展,我国汽车行业产业也进入了新知识、新技能、新技术高速发展时期。作为汽车电子系统中最重要部件之一的汽车仪表,同时也得到长足的技术进步。汽车指针式仪表自诞生以来,就在所有汽车仪表中占据着绝对优势的主导地位,所以现在指针式仪表依然被当前众多汽车优先采用,由此可见汽车仪表指针压装技术的重要性[1-2]。

在现代汽车电子配件的装配行业中,汽车仪表指针的自动化压装也成了当前众多汽车生产企业研究的对象[3]。根据不同车型的装配需求,生产线上的生产工艺和流程需要不断调整,以适应生产效率。在汽车仪表装配中,不同类型的组合仪表需要不同的压装流程,结构和尺寸的不同也意味着压装点的位置和数量也不尽相同,如果每一种组合仪表都配备固定的压装设备,那么装配企业需要投入大量的装配设备,无论从适应不同类型产品的角度,还是从生产效率,以及生产空间的使用上来看,都不利于应对多种车型的装配。因此,本研究课题提出了三维定位压装控制方法,可以解决适应多种仪表的装配需要。

1 整机硬件组成及工作流程

1.1 硬件组成

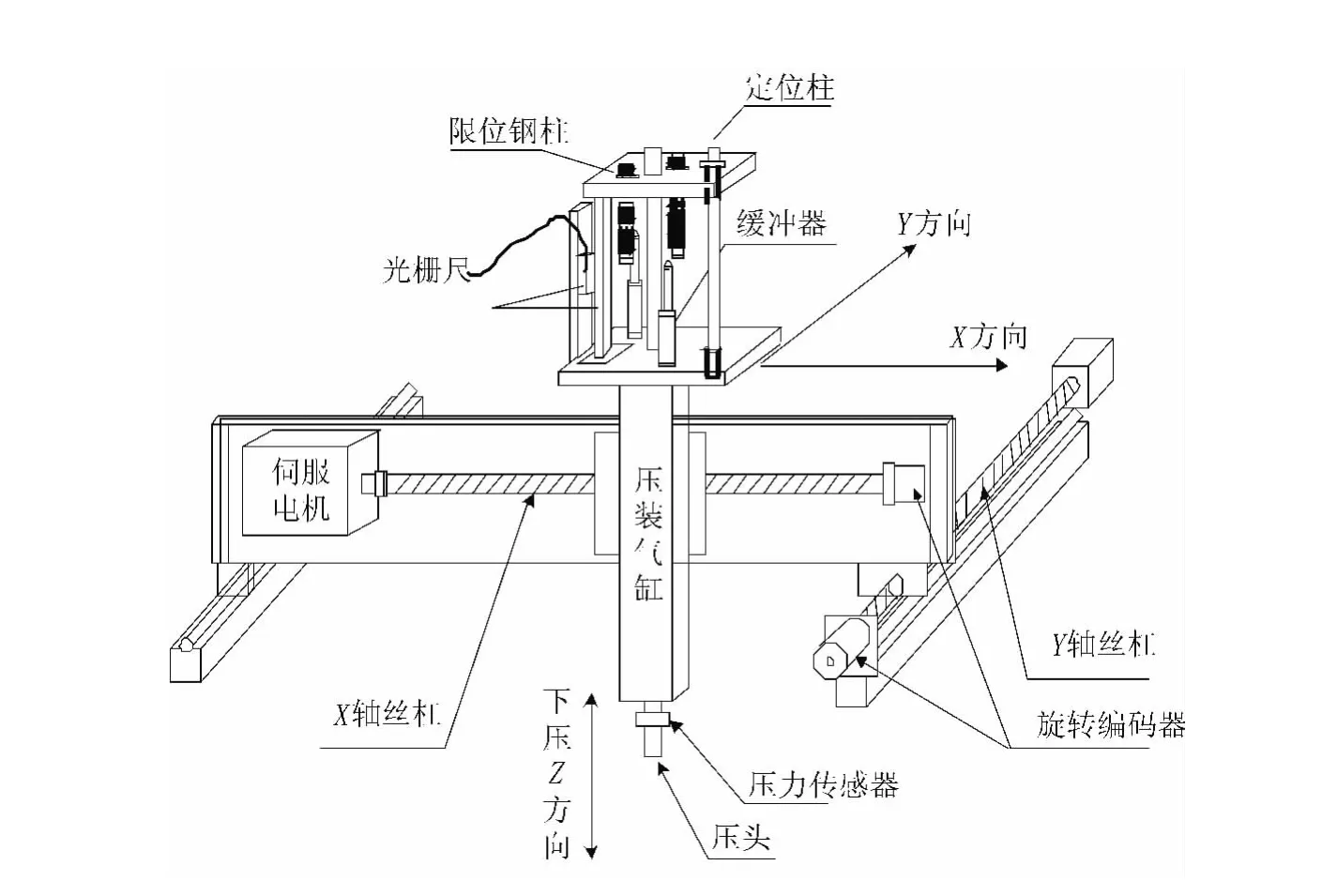

汽车仪表指针三维定位压装系统主要硬件结构包括结构框架、仪表支撑移动平台、XY 轴运动丝杆组模、平台气缸和压装气缸、操作面板、伺服电机系统、PLC 控制系统、触摸屏、气动阀及气路等。汽车仪表指针三维定位压装系统运行机构如图1 所示。

图1 系统运行机构图

1.2 工作流程

如图1 所示,XY 方向均由伺服系统驱动,Z 方向由压装气缸驱动,压装气缸安装在XY 轴坐标伺服运动机构上,XY 轴坐标伺服运动机构可用于对压装气缸的精确压装点坐标定位移送。在指针压装控制过程中,压装气缸是通过XY 轴坐标伺服运动机构带动沿XY 轴运动去精确寻找压装的坐标点,到达XY 坐标点后,压装气缸沿Z 方向下压,在光栅尺的精确位移测量下,并在液压缓冲器的缓冲下,压装末端速度受到控制,压装行程受到监控,保证指针帽头和仪表盘的间隙处在合格范围内。因此,三维坐标的压装方式,可保证指针的精确定位和压装程度,从而提高指针的压装效率和进一步提高产品的合格率。这种方式的最大特点是,可通过触摸屏窗口对压装坐标进行灵活选择,能实现一个组合仪表多达八个指针的任意连续压制,适应不同组合仪表的压装工艺要求。

2 系统控制方案设计

根据运行机构的工作流程要求,系统主要采用PLC、触摸屏控制。为了达到系统控制要求,PLC 采用西门子S7-224XPCN 为主机,它具备2 路模拟量输入接口,3 路高速脉冲输入接口、2 路高速脉冲输出接口,外加一块EM223 数字量扩展模块,即可满足系统功能的需要。触摸屏采用TCP1062K 昆仑通态MCGS。仪表指针压力传感器选择上海天沐自动化仪表有限公司的NS-WL5-20kg-22v11,其主要技术参数是工作满量程20kg、输入电压DC24 V、输出信号0~5 V、单位牛顿力分辨率是0.025 V/N、灵敏度是2.0 ±0.002 mV,完全可以满足压力测量精度的要求。定位采用欧姆龙E6B2-CWZ6C2000P/R2M 增量式旋转编码器,其主要技术参数的分辨率(脉冲/转)=2 000 P/R、最高转速6 000 r/min、输出信号ABC 相、NPN 集电极开路输出、供电电源DC 5~24 V。指针行程检测使用广州信和SINOA300 系列光栅尺,其主要技术参数是准确度±3 μm、分辨率0.5 μm、行程370 mm,可以满足1 mm 范围内的距离检测,误差可控制在0.01 mm 内。交流伺服电机采用松下A5 系列750 W 高惯量伺服电机,配套相应的伺服驱动器,具体型号为MCDHT3520E(驱动器)+MHMD082G1U(马达)。选择型号SC50* 350 为主压制气缸,平台气缸选择SC50* 500型,品牌均为台湾亚德客(AIRTAC)[4-9]。

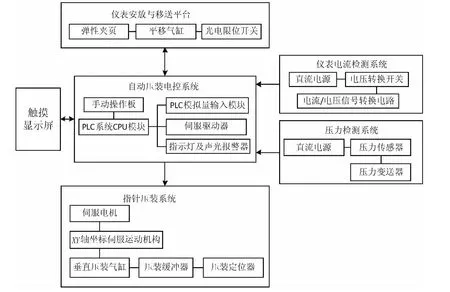

电控主电路与PLC 安装在电气控制柜中,对现场信号进行控制。进行监控调节的触摸屏安装在控制柜柜面上,显示系统的工作状态、压装点设置、压装点存取、压力和电流值等,以提高系统安全运行的可靠性。根据现场的生产实际工作过程,如图2 所示设计了控制系统总体结构方框图,并列出如表1 所示的PLC 控制伺服驱动器功能表。

图2 控制系统总体结构方框图

表1 PLC 控制伺服驱动器功能表

3 系统控制软件设计

系统控制软件分别由PLC 控制软件和触摸屏人机界面两部分组成。触摸屏程序通过RS—485 直接通信访问和修改PLC 变量、状态显示、实现数据存储等功能;PLC 程序实现数据处理、逻辑判断与执行控制等功能。

3.1 压装系统PLC 程序设计

3.1.1 应用主程序

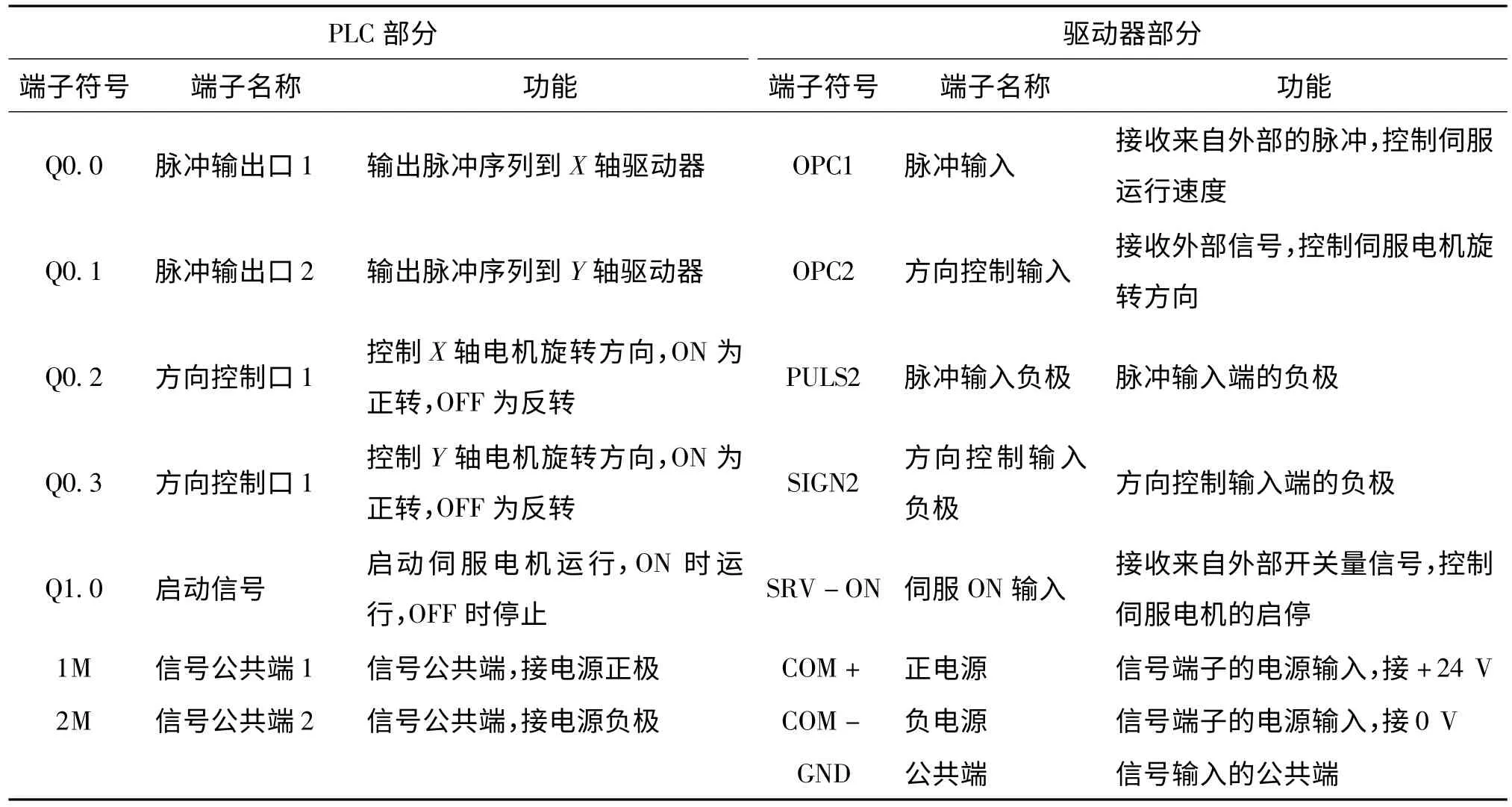

应用程序的主程序负责控制各个子程序执行,其流程如图3 所示。由于PLC 的工作过程是周而复始的循环扫描方式,而执行应用程序只是PLC 整个工作过程中的一个环节,因此,应用程序执行以后,将返回PLC 的循环过程。

图3 应用主程序流程图

3.1.2 XY 轴运动功能程序

XY 轴运动的实现主要由伺服驱动和坐标检测配合完成,当坐标未达到预定位置,系统经过伺服电机驱动运行机构不断作调整。

(1)XY 轴坐标的检测程序。

控制系统对XY 轴坐标的检测是通过安装在XY 驱动轴上的旋转编码器实现的,当伺服电机轴转动时,旋转编码器对应输出相应的脉冲信号,检测旋转轴旋转的位移量。编码器脉冲信号通过A、B 相输出,输入到PLC 计数器端口,完成XY 方向位移信号的检测[10]。

(2)XY 轴二维运动控制程序。

PLC 通过输出脉冲和相应的控制信号,控制伺服驱动器的运行。在PLC 侧,可通过设置Q0.0、Q0.1 这两个端子的功能,分别输出高速脉冲,接入伺服驱动器的脉冲信号输入口,达到控制伺服电机运行速度的功能。在伺服驱动器一侧,除了连接好PLC 的脉冲输出端子,还要设置驱动器相应的功能参数Pr0.06、Pr0.07,考虑到PLC 自带功能的局限,只具备两路脉冲输出(Q0.0、Q0.1),所以脉冲输入形态选择Pr0.06=1、Pr0.07=3 的模式,脉冲序列+符号的模式,在这种模式下,脉冲通过OPC1 端口输入到驱动器,实现速度的控制,运行方向信号通过OPC2 端口控制,输入高电平时正转,低电平时反转。通过这种方式,可实现伺服电机速度和方向的控制功能,而电机的启停控制则通过PLC 普通数字量输出端子,控制伺服驱动器SRV-ON 端子的通断的方式来达到。

3.2 触摸屏界面设计

系统采用人机接口,更加直观地了解三维定位压装系统运行状况及参数值,而操作简单灵活,也便于调试。以压装系统为例的人机界面总体设计方案如下:

(1)触摸屏界面设计服务于系统整体功能的实现,负责完成压装系统的大部分操作、参数设置、显示及报警等功能;

(2)采用分界面的设计方法,按操作、功能及显示功能等,分别设计相应独立的界面,且保持相应界面的内部功能连接和数据;

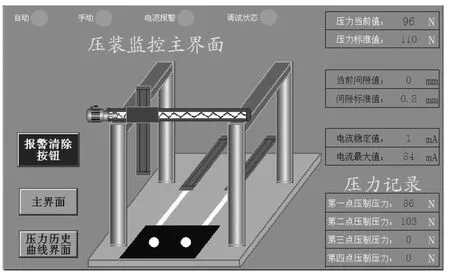

图4 系统主界面图

(3)界面设计要布局合理,美观大方,用户操作方便;

(4)要方便各个功能界面之间的转换;

(5)界面中的辅助功能配备要完整,便于用户操作和维护。

如图4、图5 所示系统主界面和压装监控主界面的设计,系统主界面提供了分别进入监控界面、压制点设置界面、压制点存取界面、压力历史界面的分界面入口。压装监控主界面显示了压力值、间隙值、电流值、压制点压力值等。

图5 压装监控主界面图

4 结束语

随着我国经济社会的不断发展,汽车产业也进入了高速发展时期,汽车越来越普及,汽车生产企业对汽车的生产工艺要求也越来越高,从而对汽车仪表指针压装系统的要求也越来越高。本汽车仪表指针三维定位压装系统已在广西柳州某汽车仪表装配厂投入使用,取得了良好的效果和可观的经济效益,文中所介绍的研制方案已成功申报了发明专利(申请专利号:201210247701.6)。通过实际生产应用,表明该仪表压装系统大大提高了仪表压装的精确度和效率,且具有经济性好、性能可靠、操作简单方便等创新点。

[1]张彦平.步进电机式汽车电子仪表的装针过程设计与控制[J].汽车电器,2012(7):19-21.

[2]唐志勇,暴宏志.汽车仪表指针控制技术[J].汽车电器,2007(7):1-2,8.

[3]戴路,廖一鹏.仪表指针压制嵌入式控制软件设计[J].计算机时代,2008(6):5-9.

[4]廖常初.PLC 编程及应用(第3 版)[M].北京:机械工业出版社,2008.

[5]崔坚.西门子工业网络通信指南[M].北京:机械工业出版社,2005.

[6]严盈富.触摸屏与PLC 入门[M].北京:人民邮电出版社,2006.

[7]北京昆仑通态自动化软件科技有限公司.MCGS 用户指南[Z].

[8]北京昆仑通态自动化软件科技有限公司.MCGS 参考手册[Z].

[9]Panasonic.交流伺服马达·驱动篇MINASA5E 系列[Z].

[10]廖建斌.步进电机式汽车仪表控制技术[J].计算机时代,2013(2):1-3,6.