圆柱状一次锂电池抽真空注液机构的分析与改进

2013-08-14徐小春

徐小春

(福建南平南孚电池有限公司,福建南平 353000)

1 引言

早在2000 年,世界电池行业的巨头——劲量,研究开发出圆柱状一次锂电池的生产工艺,3 年后该产品顺利实现自动化生产并投放欧、美市场,不仅给劲量带来丰厚的利润,同时也对原有欧美发达国家一次电池市场的格局带来不小的冲击。为此,笔者公司一直致力于一次锂电池的开发研究并顺利实现了自动化生产。目前降低成本,提高电池质量为首要任务。注入电解液(或称注液)是制造圆柱状一次锂电池的关键工序。电解液原材料价格昂贵,约占电池制造成本20%左右,实际年平均生产一只锂电池的电解液用量约为电池生产工艺要求的1.35 倍,高于正常用量的1.1 倍。注液机构的电解液超耗占电池生产成本5%左右,而且注液量不稳,随之而来的是设备维修频率高。注液量又直接影响电池的性能,注液太多造成材料的浪费、电池易漏液,注液太少会降低电池的容量。确保注液量的稳定非常重要,因此必须在原有的基础上对注液设备进行改造,一是解决注液量不稳定、降低电解液被抽入真空过滤器、减少电解液的耗用;二是降低设备的维修频次、维护成本,提高开机效率。

2 圆柱状一次电池抽真空注液的生产工艺

电池进入注液机密封→打开抽真空阀门→电池抽真空→真空阀门关闭→定量注液→电池脱离密封→出注液机。

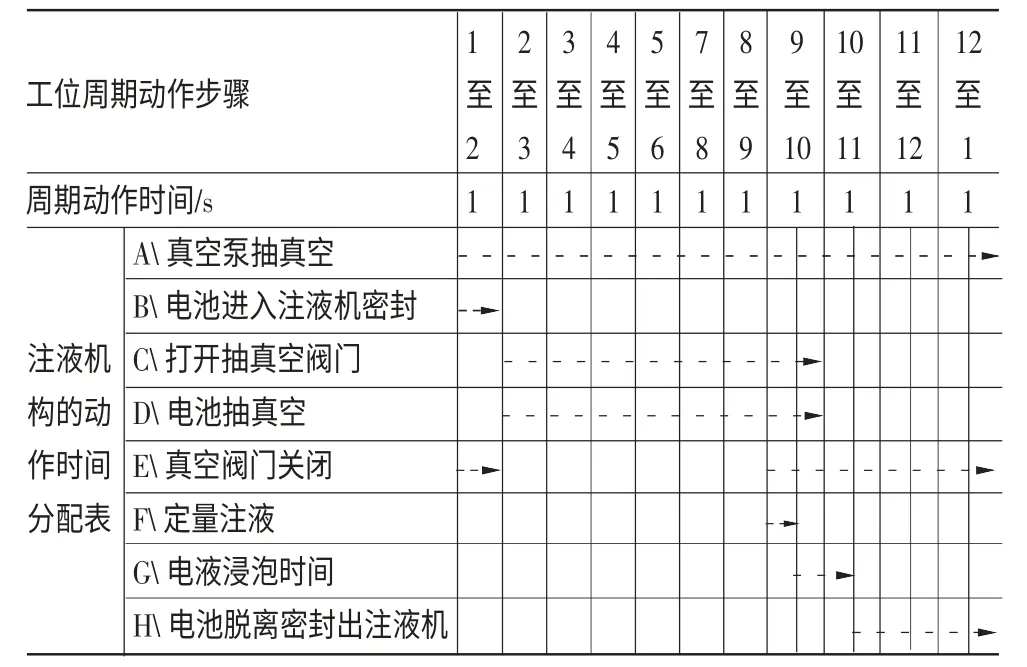

图1中,工位1:电池进入注液间歇转盘;工位2:电池密封,打开抽真空阀门;2至9 工位:电池抽真空;9 工位:关闭抽真空;工位9 至10:前0.5s 定量注液,后0.5s 关闭注液泵及注液阀门;工位10 至11:至0.5s 电池密封打开;工位12:电池出转盘。具体的动作时间如表1 所示。

图1 12 工位工作周期图

表1 工位周期动作步骤表

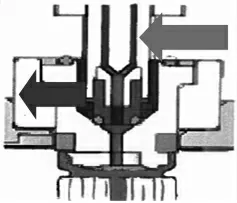

图2 单工位工作原理简图

3 存在问题的分析

3.1 电池口部密封件失效

如图2,由于壳体口部为切口,在动作中不可避免会造成损伤,致使注抽真空腔体在抽真空时与外部的微漏检测难,造成12个工位的真空度值不一,影响电解液的吸收速度,只有电池脱离密封,电解液溢出才可发现。其后果是:注液量不足,影响电池质量。

3.2 抽真空阀密封件402 盐析结晶失效

由于密封件长期与电解液接触,电解液盐析出的结晶体附着在密封件上,致使抽真空腔体阀关闭不严,在注液期间微漏难检测(泄漏路径:抽真空腔体→402 密封圈→注液腔体),使电解液抽入真空腔体至真空过滤器。

后果:电解液耗用增加,注液量不足。

3.3 电池承载注电解液量的腔体容积不足

在当初改造设备中,由于设备的速度增加一倍,担心抽真空的时间减少一半后电池内部不能达到预期的真空度而直接影响电解液的吸收,为此将腔体容积减小,目前空腔容积约1.2mL,而工艺要求注液体积1.4~1.6mL,在注液只有0.45s 时间段中有一部分电解液聚集在积液区(见图3),随电池吸收电解液中液位不断下降,残留的电解液粘附在抽真空与注液的公共通道内壁,由于电解液易挥发,到下一工作周期抽真空腔体抽真空时抽走,导致电解液耗用增加。

图3 抽真空注液机构的结构图

3.4 电解液的盐析结晶体凝结在406 顶针锥度孔中,没有完全密封,造成少量溢流现象

原取消加压管路是基于注液泵注液停止后,电池吸收电解液,注液腔体内压力下降,417 弹簧逐步回弹,当406 顶针锥头顶至锥度孔时,抽真空与注液的公共通道内的压力由于电池继续吸收电解液,公共通道内的压力继续减小,压差增大使406 顶针顶紧锥度孔的压力也增大,直到打开电池口部密封前电池内部的压力依然高于外部大气压,电池密封打开后压差继续增大,406 顶针与锥度孔在理论上要完全密封,电解液不溢流,但电解液的盐析结晶体凝结在锥度孔中,没有完全密封,会出现少量溢流现象,特别是到下一工作周期抽真空腔体抽真空时抽走,电解液还会被抽走,导致电解液耗用增加。

3.5 压紧弹簧的弹力不足

由于该机是CR123A 注液机改造的设备,注液时间与注液压力都不相同(原注液时间约0.9s,现0.45s),改造后为加速电解液的吸收,增加注液的压力,由于弹簧受电解液腐蚀,弹力减弱,电解液腔体内的压力将402、403 等整组部件顶起,使402 密封件无法密封,电解液抽入真空腔体至真空过滤器,导致电解液耗用增加,注液量不足。

4 改进方案

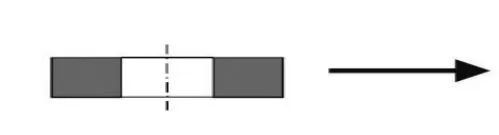

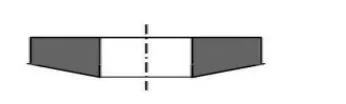

(1)电池口部密封件失效的改进(图4、图5)。

原密封件在钢壳切口部反复压紧密封后,密封件被切裂,使用寿命短(工作约1.2 万次时整批更换),考虑钢壳切口部为外翻切口,为避免钢壳切口带来的破坏,重新设计的密封件设计成锥度面,避免钢壳口部正方向切裂,同时再抽真空时由于采用锥度面,经生产实际检验证明,密封效果比原设计稳定,使用工作寿命延长至5 万次左右。增强了注液量的稳定性。

图4 原密封件简图

图5 改进后密封件简图

(2)抽真空阀密封件402 盐析结晶失效问题与电池承载注电解液量的腔体容积不足问题的改进。

两者的问题主要来源于注液时电解液的浸泡,只要在注液时有足够的装载电解液的容积,不浸泡到该位置,就可合理解决,这与当初因为担心抽真空的时间减少一半后电池内部不能达到预期的真空度而直接影响电解液吸收的问题相矛盾。究竟能不能增加容积,能增加多少,通过实验后证明:使用新的能力更强的真空泵后将部件202 掏空腔的结构,空腔容积由1.2mL 增至1.6mL,满足注液工艺要求,注液时的最高液位低于部件202 掏空腔体,使电解液不至于残留的腔体壁上。减少了被抽真空抽走,降低了电解液的耗用。

抽真空阀密封件402 盐析结晶失效除以上要求外,还必须解决抽真空路径与注液路径分离问题,增强注液量的稳定性,降低电解液的耗用。

(3)电解液的盐析结晶体凝结在406 顶针锥度孔中,没有完全密封,造成少量溢流现象的改进。

尽可能将部件406 顶针锥度孔不直接裸露在空气中,以免造成电液的盐析结晶。在保持部件403 原有孔径尺寸的同时加注液针头,针头一端嵌入部件403 孔,另一端长度伸至与钢壳口部齐高,以实现抽真空路径与注液路径分离。一方面使抽真空阀密封件402 不再浸泡电解液,解决电解液盐析结晶体粘结在密封件402 问题;另一方面可缓解部件406 顶针锥度孔部位直接裸露在空气中,造成因盐析结晶导致的微漏。解决了到下一工作周期抽真空腔体在抽真空时电解液被抽走,降低电解液的耗用。

(4)部件418 上方压紧弹簧的弹力不足的改进。

由于部件202 增加了空腔容积,在注液时,注液腔体内的电解液压力下降(原注液泵压力从50N 下降至42N左右),只要弹簧工作正常,下降后已不存在将402、403等整组部件顶起,造成402 密封件无法密封,电解液抽入真空腔体。因此弹簧弹力不变,但考虑到弹簧的锈蚀问题,改用不锈钢材质。彻底消除压紧弹簧的弹力不足问题,保证密封件402 密封,阻断电解液抽入真空腔体。减少电解液耗用,保证注液量满足工艺要求。

5 结论

改进后设备已运行近一年,目前该注液机注液量稳定,满足工艺要求,设备的维修频次约为原来的1/3,生产一只电池电解液的月平均耗用从原来的1.35 倍降低到1.21 倍左右,真空泵前端的过滤器电解液有少量积存约为原来的1/5 左右,耗用达到预期的1.1 倍是我们继续改进的目标。