聚晶金刚石复合柱齿潜孔钻头的研制

2013-08-14张珂铭

张珂铭 魏 杰

(1.郑州煤矿机械集团股份有限公司,河南 郑州450016;2.河南四方达超硬材料股份有限公司,河南 郑州 450016)

1 引言

潜孔钻头主要通过传递来自冲击器产生的应力冲击波不断高频冲击岩石表面,岩石在冲击作用下产生放射性裂纹源而破裂,在钻杆旋转作用下产生挤压破碎作用直接将岩石切除[1]。在潜孔钻头的工作过程中,硬质合金齿主要承担来自冲击器的高频应力波,直接将高频应力波传递到岩石表面,参与切削工作。

潜孔钻头在工作时,硬质合金齿的受力情况极为复杂,特别是边合金齿,在高频冲击力作用下,产生的弯矩和扭矩,极易造成硬质合金齿的折断和破碎,而且硬质合金齿钻头普遍存在合金齿耐磨性差的问题。特别是在坚硬磨蚀性强的矿岩中钻进时,钻头周边齿磨损严重,已成为当前钻头寿命短、钻进效率低的主要原因[2]。为此,国内外科研与生产制造商都在采用多种途径以提高硬质合金的耐磨性及钻头寿命,其中最有效的是美国梅加金刚石公司采用高温高压技术于1987年研制成功的聚晶金刚石复合柱齿。其在中小钎头、石油牙轮钻头的应用中取得了较好的效果。目前国内市场上的潜孔钻头主要还是以硬质合金齿潜孔钻头为主,聚晶金刚石复合柱齿潜孔钻头在国内市场上还鲜有见闻。为此,非常有必要对聚晶金刚石复合柱齿潜孔钻头进行深入研究。

2 聚晶金刚石复合柱齿

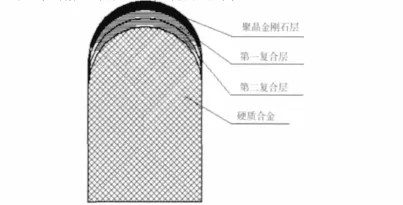

聚晶金刚石复合齿是在高温高压下由人造金刚石与硬质合金一次烧结而成的超硬材料制品,它不但具有金刚石所具备的强度高,耐磨等优点,同时还具备了硬质合金所具备的抗冲击性强、出刃大等特点。其关键技术是采用了过渡层结构,即在1450℃高温与6x106kPa高压下烧结复合多层聚晶金刚石(PCD)包覆的硬质合金柱齿[3-4]。其工作表面由100%的聚晶金刚石层逐渐过渡到100%的硬质合金柱齿层(见图1)。这样由表及里是弹性梯度与热膨胀梯度逐渐均匀变化,残余应力与剥落现象减少,冲击韧性提高。

图1 聚晶金刚石复合柱齿

随着超硬材料技术在中国30多年的发展,目前金刚石强化柱齿在国内也开始实现了规模生产。

3 聚晶金刚石复合柱齿潜孔钻头

传统的硬质合金潜孔钻头在开采硬度较软的岩层时,可以满足使用要求,但在偏硬的地层中凿岩时,由于硬质合金的耐磨性不够而使潜孔钻头的使用寿命过短,进尺速度慢,造成掘进效率低下。聚晶金刚石复合柱齿潜孔钻头采用了高硬度、高耐磨性和具有良好抗冲击性能的聚晶金刚石复合柱齿代替了传统的硬质合金柱齿[5],很好的解决了在面对极硬地层时硬质合金柱齿不耐磨的问题。

3.1 聚晶金刚石复合柱齿潜孔钻头的结构

聚晶金刚石复合柱齿潜孔钻头由聚晶金刚石复合柱齿、钢基体和尾管三部分组成(见图2),聚晶金刚石复合柱齿通过过盈固齿的方式镶嵌在钻头钢基体上。

图2 聚晶金刚石复合柱齿潜孔钻头

3.2 聚晶金刚石复合柱齿潜孔钻头制造工艺

3.2.1 聚晶金刚石复合柱齿的选用

聚晶金刚石复合柱齿最外层是聚晶金刚石层,其具有接近天然金刚石的硬度、耐磨性以及与硬质合金相当的抗冲击性[6]。天然金刚石是自然界硬度最高和耐磨性最好的物质,因此我们在选用聚晶金刚石复合柱齿时主要考虑其抗冲击性能。根据资料介绍,柱齿破碎岩石,最小临界能量为15J/齿,最大不超过70J/齿[7],因此我们选用聚晶金刚石复合柱齿至少要能够承受15J的冲击力。

聚晶金刚石复合柱齿的抗冲击性能可以使用落锤法进行检验。下表是笔者选用国内某厂家的聚晶金刚石复合柱齿进行的落锤法抗冲击性试验。表一是冲击试验的工作参数,表二是聚晶金刚石复合柱齿试验后的损坏情况。

表一:

表二:

通过表一的工作参数,由表二可以看出,选用的国内某厂家生产的两种规格的聚晶金刚石复合柱齿抗冲击性能都高于70J,完全可以满足破碎岩石的使用要求。

3.2.2 生产工艺流程

为了既保证潜孔钻头的质量,又节约生产成本,设计工艺流程如下:锯床下料—锻造毛坯—均匀化处理及退火—车加工外形—钻排气孔—铣排粉槽—铣花键—热处理—钻、铰柱孔—聚晶金刚石复合柱齿选配—冷压固齿—喷漆—包装入库。

3.2.3 工艺要点

1)锻造毛坯。锻造比要求适中,变形均匀不能使纵横向机械性能差别过大,并且在锻造时不允许有影响机械性能的疵病。将钢基体锻造成型后,由于锻造毛坯内部存在着晶粒粗大等组织缺陷,因此还需要对锻件进行均匀化处理。

2)热处理。为了使潜孔钻头钢基体得到良好的机械性能,在加工好外形后必须进行热处理,这样可以提高钢材的屈服强度和冲击韧性。

3)钻、铰柱孔。柱孔的钻铰工序要放在热处理之后进行,这样可以避免热处理造成柱孔的变形。钻铰后的柱孔粗糙度要保持在1.6微米以下,粗糙度值越小,聚晶金刚石复合柱齿在钢基体中镶嵌的越牢固,而且还可以适当减小聚晶金刚石复合柱齿与钢基体之间的过盈量,减小钻头的内应力,增加钻头基体强度,提高钻头的使用寿命。

4)聚晶金刚石复合柱齿的选配。钻铰后的柱孔应选择内径千分尺来进行测量并标出测孔尺寸,根据冷压固齿的过盈量选择合适的聚晶金刚石复合柱齿进行配柱。

为了保证聚晶金刚石复合柱齿不脱落必须保证镶嵌到钢基体上的聚晶金刚石复合柱齿与柱孔之间有有一定的过盈量,使之镶嵌牢固。我们从资料中得出:φ12-φ20的硬质合金齿其铆镶过盈量在 0.079-0.143mm[7]。按照其过盈量笔者进行了多次的试验,最后确定聚晶金刚石复合柱齿的最佳过盈量为0.06-0.10mm。同时为了保证过盈固齿的精度,在生产过程中必须对每一个孔径和聚晶金刚石柱齿进行严格测量,保证聚晶金刚石柱齿和钻头基体上的孔径一一对应。

4 试验情况

作者曾在广东某地区经纬采场进行现场生产试验。试验地层为极坚硬的花岗岩层,岩石坚固性系数f为15-20,采用宣化金科JK590履带式液压钻机和古河PCR-200-DH潜孔钻机。此次试验钻孔深度为17米,属于中深孔,共试验了5个直径为138mm的聚晶金刚石复合柱齿潜孔钻头。钻头边齿为聚晶金刚石复合柱齿,中齿为硬质合金齿。共钻进了6500m,钻头平均钻孔深度为1300m,最高1500m。该矿山平时所用的普通硬质合金潜孔钻头平均钻孔深度不足350m,由此可见,聚晶金刚石复合柱齿潜孔钻头的使用寿命是硬质合金齿潜孔钻头的数倍,在凿岩中有非常大的优势,特别是在较硬岩层领域。

美国的生产试验表明:在水电工地致密砂岩中一个Φ76mm聚晶金刚石复合柱齿潜孔钻头进尺1770米,而硬质合金潜孔钻头仅进尺91米,寿命提高约20倍,钻岩效率提高25%[8]。这些试验数据说明聚晶金刚石复合柱齿在破碎岩石与钻进中有着非常高的优越性。

5 结语

本文对聚晶金刚石复合柱齿的抗冲击性能的试验表明,聚晶金刚石复合柱齿可以满足破碎岩石的要求。

聚晶金刚石复合柱齿潜孔钻头的生产工艺类似于硬质合金潜孔钻头,但聚晶金刚石复合柱齿潜孔钻头的耐磨性要远远高于传统硬质合金潜孔钻头,完全可以满足实际生产需要,并可以提高钻进效率,延长钻头的使用寿命。

聚晶金刚石复合柱齿在潜孔钻头上的应用是可行的,目前存在的问题是聚晶金刚石复合柱齿潜孔钻头的制造成本偏高,聚晶金刚石复合柱齿性能不稳定的问题,这是制约着聚晶金刚石复合柱齿潜孔钻头进一步推广的主要因素。

[1]赵盛春,罗立山,赵柏林.结构设计对潜孔钻头使用寿命的影响.凿岩机械气动工具,2009(4):29

[2]马保松,张祖培.金刚石-立方氮化硼-硬质合金复合柱齿的研究.材料科学与工程.2000:18

[3]Snedden M V,Hall D R.Polycrystalline Diamond;manufacture,wear mechanisms and implications for bit design[C].SPE 1706,1987.9

[4]Tracy Hall H,Jr.hall David R.Percusion drilling with polycrystalline diamond-enhanced inserts[A].1987

[5]方海江,张珂铭,于庆增.一种超硬材料潜孔钻头[P].中国专利:CN 202194577 U,2012-04-18

[6]李嫚,张弘弢.聚晶金刚石最佳磨削速度的试验研究[J].工具技术,2002,36(10):10-13.

[7]潘光永.大口径潜孔钻头的试制.机械与电子,2009(15):79

[8]李杰,姜荣超,吴治南,杨世珍.提高煤田采掘用PCD截齿性能的研究.金刚石与磨料磨具工程.2009(4):11