防撞护栏钢筋保护层控制工艺探讨

2013-08-14王保江刘喜来

王保江 刘喜来

(河南省大河筑路有限公司,河南 郑州 450000)

公路桥梁防撞护栏从缓冲事故车辆撞击的目的出发,内侧面往往设计为弧形或折线加圆弧线形,由于受钢筋加工施工水平的限制,钢筋外形尺寸与模板几何线形不平行,钢筋保护层尺寸合格率偏低,现状不容乐观。

一 钢筋保护层不合格的危害

钢筋保护层合格率偏低,如果保护层太大,就相应缩小了护栏断面的有效尺寸,混凝土良好的抗压性能不能发挥作用,影响受力性能;保护层太小,混凝土不能起保护钢筋作用,空气、水分通过微孔进入混凝土内部,钢筋提前锈蚀,体积膨胀,容易引起一系列的问题(见图1、图2)。

图1 沿钢筋方向裂缝

图2 表层混凝土脱落

二 提高钢筋保护层施工质量的现场措施

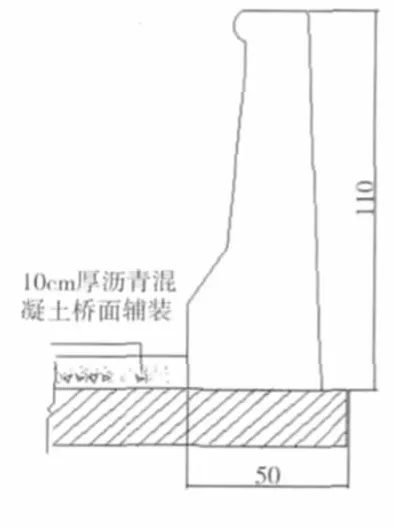

防撞护栏8112m,高度1.1m,设计为C30混凝土。由于防撞护栏为异形结构,护栏内侧为异形面,施工中很难保证钢筋与模板位置,保护层厚度是个难题(断面尺寸图3)。

由于护栏内侧尺寸为折线加圆弧线形,钢筋保护层控制工艺要求采用特殊工艺,经反复试验,终于探索出一套护栏保护层控制工艺。施工结束后,钢筋保护层经项目技术人员及监理工程师共同检测,合格率达到90%以上,取得了较为满意的成果,主要施工工艺如下:

1.钢筋加工

钢筋加工要严格按照图纸尺寸加工,要特别注意圆弧部位的加工尺寸,对钢筋弯曲机要定期校核,对加工成的成品要分批次检测,防止机具老化、变形,引起加工尺寸的偏差,对操作工人做好宣贯教育,技术人员跟班作业。

2.施工放线

在护栏施工前,首先弹出护栏底面纵向边线。由于路线既有直线段又有曲线段,经综合考虑,统一每5m一个断面,用全站仪现场放出控制点,然后沿纵向弹出墨线。对曲线半径较小的部位,要特别加密布点,保证模板的安装位置。对控制桩位置,要测量梁顶面标高,计算与设计标高的误差,作为控制定位钢筋的依据(见图4)。

图3 护栏大样图

图4 弹出墨线

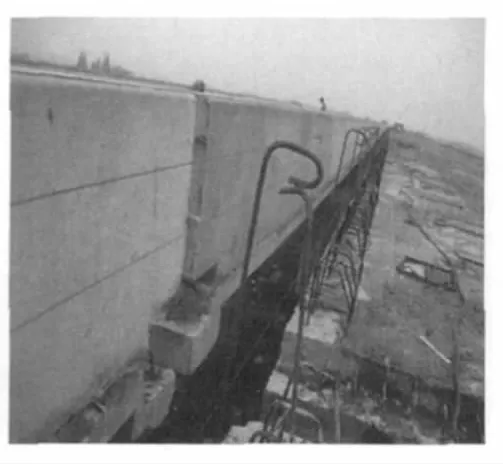

3.施工放线焊接定位钢筋

在控制桩位置,沿路线方向,每5m焊接一道定位钢筋,钢筋焊接时要控制好三维位置,与墨线距离与保护层厚度相一致,高度按照设计标高控制,保证钢筋的平面位置和高程都很准确。(见图5)。

本次设计预制混凝土板横向每7.0m设1条伸缩缝,底板纵向沿中心线设1条伸缩缝。伸缩缝形式均为矩型缝,宽均为2cm,错缝布置,缝宽2cm。缝内填2cm厚的绿豆砂,上部再灌厚4cm焦油膏。

图5 焊接定位筋

图6 挂线绑扎钢筋

4.挂线绑扎钢筋

在所有钢筋特征点位置(弯曲位置),沿路线方向挂线控制钢筋位置,按照设计绑扎钢筋,该施工过程中,钢筋与梁顶预埋钢筋必须采用绑扎的方法,不能焊接,如果采用焊接方法,焊接节点太多,钢筋笼刚度太大,不便于调整钢筋顶部位置,安装垫块时,垫块容易被压碎,反而不能有效控制钢筋位置。(见图6)。

5.加密垫块

绑扎钢筋垫块,每50cm一个。钢筋垫块数量必须严格控制(见图7)。

图7 绑扎钢筋垫块

图8 旋杠控制模板位置

6.安装模板

安装模板时,模板下部依据墨线控制位置,模板通过直径16mm的拉杆将内侧模板与外侧模板固定在一起,拉杆每1m一根。沿路线方向,每5m用斜向拉丝固定模板横向位置。采用水准仪再次检查模板顶标高,如果标高误差较大,可以通过拉丝和千斤顶调整模板顶部标高,调整结束后,采用砂浆或泡沫胶密封模板下部接缝,保证不漏浆。(见图8)。

7.工后检查

混凝土浇筑完成后第2天,拆除模板,及时检查钢筋保护层厚度。

经施工单位自检和监理抽检,护栏整理质量优良,钢筋保护层检查360个点,合格率95%,整体质量较好。

三 几点体会

1.模板位置通过三维坐标控制,保证模板位置的准确牢固。

2.钢筋加工尺寸准确,钢筋绑扎必须提前划线、挂线控制尺寸,压提前焊接固定位置的定位筋,钢筋与预埋钢筋采用绑扎。

3.垫块密度要加密。

4.在桥梁建设施工中,钢筋保护层施工质量一定要引起足够重视。