混匀取料机斗轮装置中大链轮的制造工艺方案

2013-08-14郝娜

郝 娜

(大连卓远重工有限公司,辽宁 大连 116400)

1 概述

800·33 .4型桥式双斗轮双向混匀取料机,用于混匀料场的取料作业,是一种高效大型装卸设备。现代设计已将混匀取料机中斗轮回转驱动型式由以往的“销齿传动”改为更具优点的“链传动”。“销齿传动”不适于低速重载场合,系统稳定性差、零部件磨损快、寿命短。“链传动”能保持准确的平均传动比,承载能力大、效率高(η为0.96~0.98),特适用于中心距大、低速重载、工作环境恶劣的场合。链传动中大链轮因其结构形式,制造属于新工艺。

2 链传动结构形式

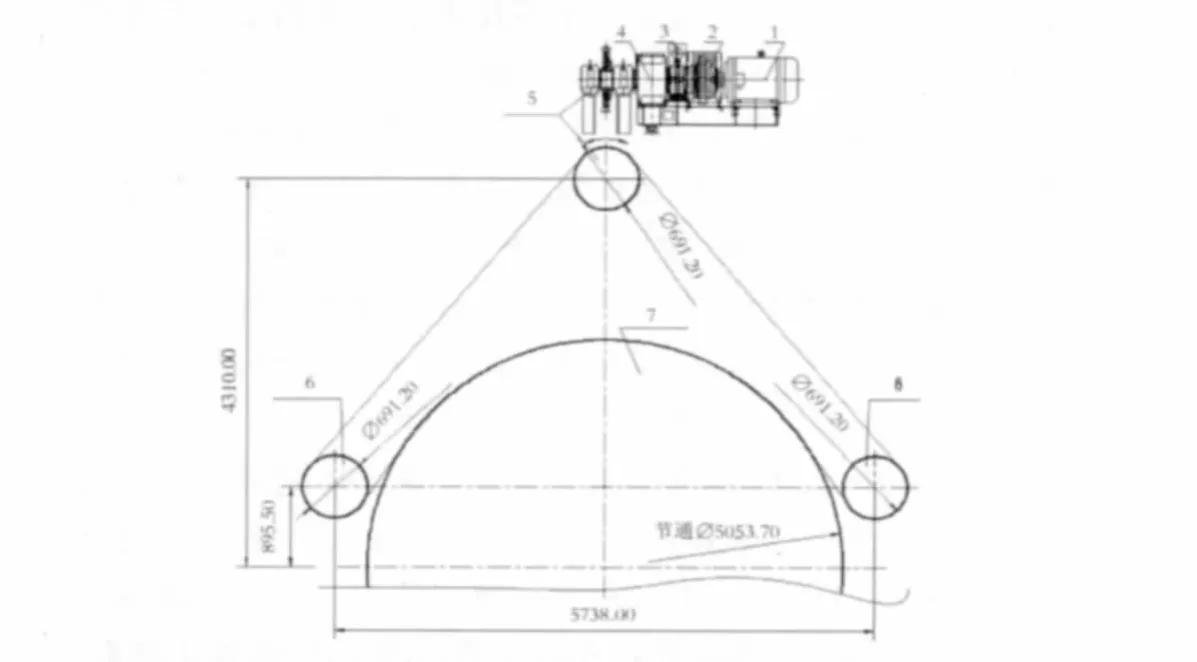

链传动结构为扇形,见图1,由驱动装置、大链轮、小链轮、导向链轮组成。小链轮及其驱动装置设在斗轮顶部,为单侧驱动。驱动装置由电机、液力偶合器、联轴器、减速机组成。本文主要讲述大链轮的制造。

图1 链传动结构

3 大链轮制造难点

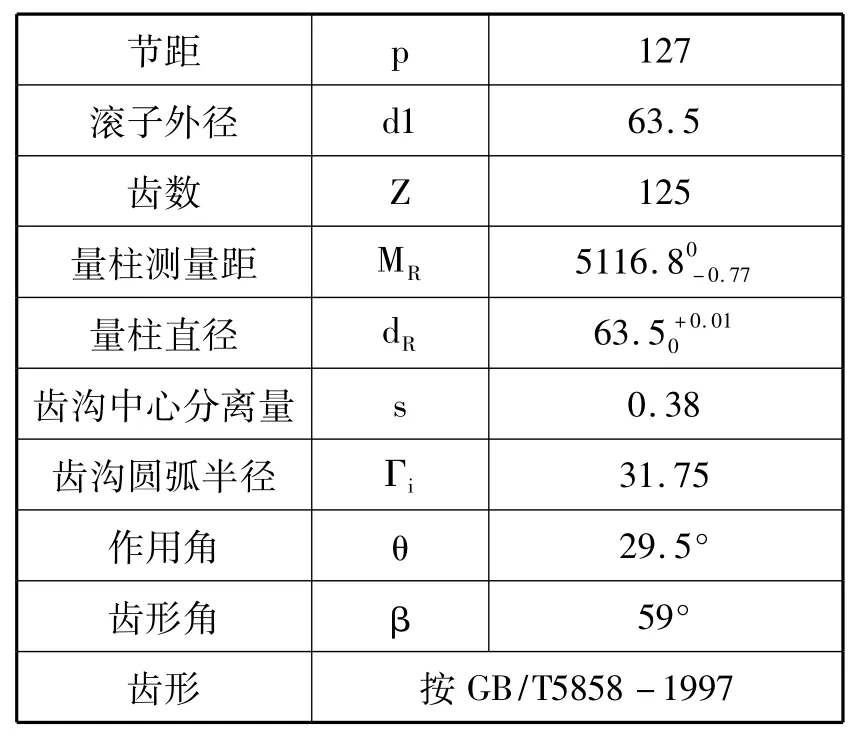

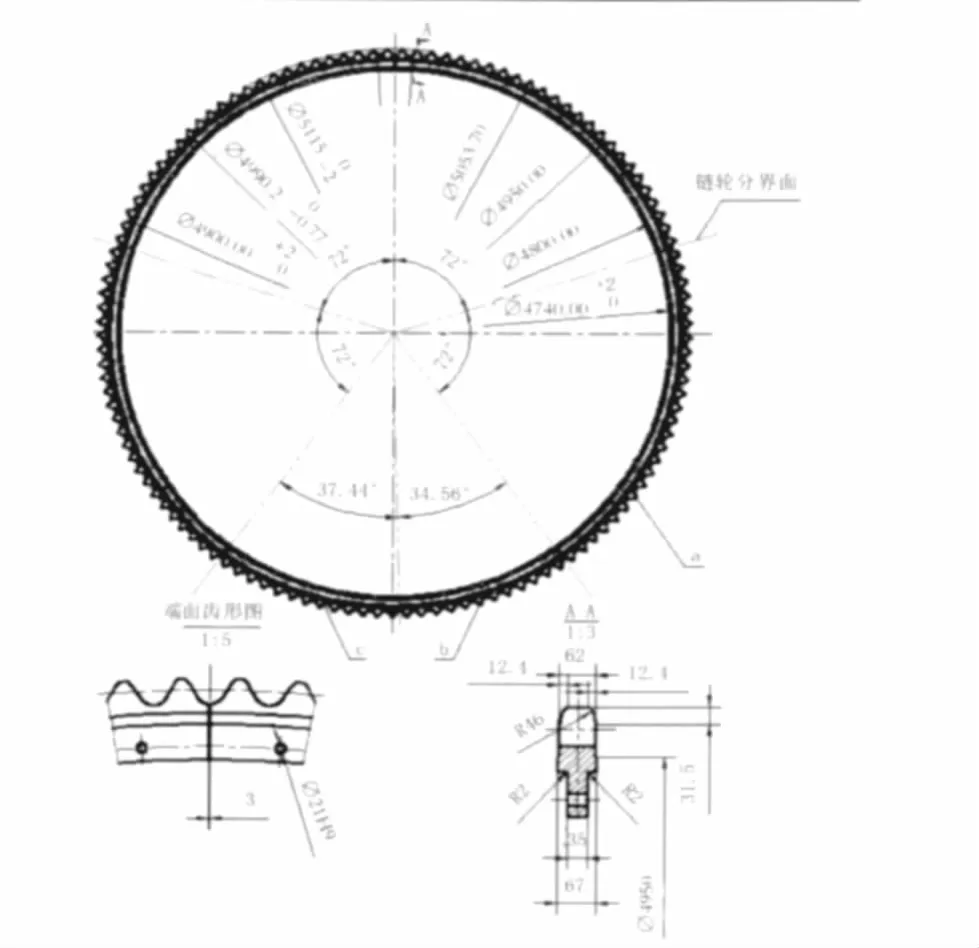

大链轮为40Cr锻件,其齿形参数见表1。大链轮结构见图2,重900Kg,整圆分6段,其中a段为25个齿,共4块;b锻12个齿,共1块;c锻13个齿,共1块。其加工难点在于尺寸太大,不能整圆加工齿形,分段加工控制不好齿形就会错位,满足不了使用精度要求。而齿形按标准确定有可变量,参数选定有难度。

表1 大链轮齿形参数

图2 大链轮结构

4 大链轮制造方案

方案要点如下:首先按标准确定齿形,然后分段在数控铣床加工各段,除剖面齿廓R46最后在立车整体加工外,其余均加工成品。加工过程分粗、精加工,并用齿形、齿廓样板控制检查。

4.1 大链轮齿形的确定

大链轮执行GB/T5858-1997标准,是“重载传动用弯板滚子链和链轮”,其分度圆直径d、量柱直径 dR、齿根圆直径df、跨柱测量距MR与“传动用短节距精密滚子链、套筒链、附件和链轮”GB/T1243-2006相同,确定参数时借助GB/T1243-2006标准中最大、最小齿槽宽参数值。最终确定的齿形经过反复校准,齿形按最大齿槽宽即最小齿形再加0.05~0.10mm加工,齿槽按最小齿槽宽再加0~0.05mm加工,样板同时按此制造。齿廓(齿顶)段圆弧与齿沟圆弧过渡段为两圆弧相切,这样齿形饱满耐磨。画最大、最小齿槽宽时所取的r值按GB/T1243-2006标准中最大、最小齿槽形状的r值选取,作用角θ取29.5°。画出后的齿形按GB/T1243-2006标准中最大、最小齿槽形状进行校验,齿形轮廓位于中间符合要求。

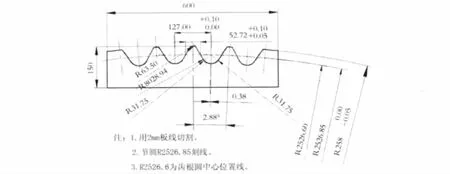

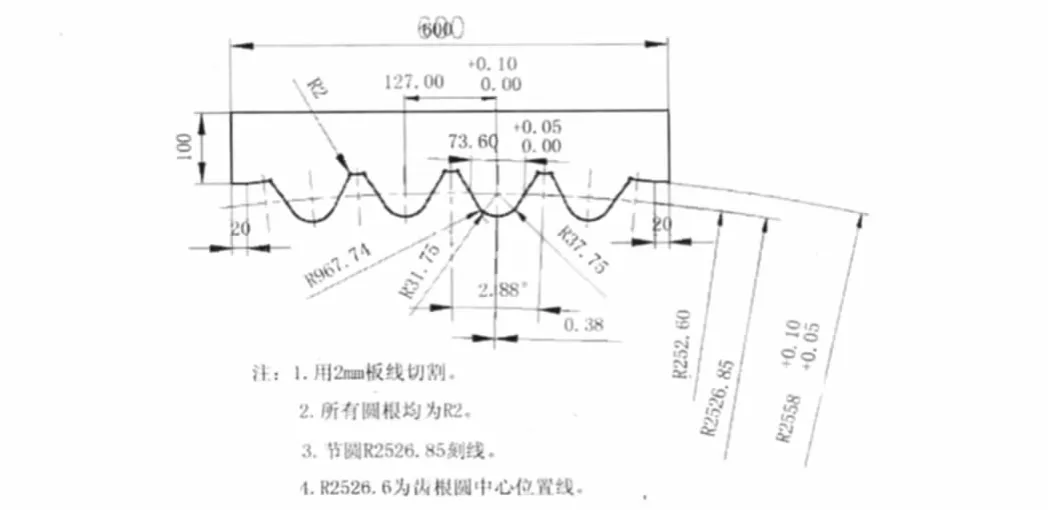

大链轮齿形画图关键点有三点:1)是齿根圆按设计值φ4990.2-0.5=φ4989.7画;2)齿廓(齿顶)段圆弧中心在节距两相邻且同一方向侧两1.9mm线与齿沟圆相交的连线上,其位置在齿沟圆与作用角θ相交的垂直线等距R63.5的直线上。3)齿廓(齿顶)段圆弧与齿沟圆弧过渡段的相切圆半径为最大齿槽形状下的齿槽圆弧半径remin=0.008d1(Z2+180)=8028.94。按上述画出的齿形及样板见图3示。

图3 大链轮齿形及样板

同理,大链轮齿槽及其样板见图4。齿廓(齿顶)段圆弧与齿沟圆弧过渡段的相切圆半径为最小齿槽形状下的齿槽圆弧半径remax=0.12d1(Z+2)=967.74。

图4 大链轮齿槽及样板

4.2 大链轮主要加工工艺方法

4.2.1 划线。必须在平台放样划线。划每段两端结合面加工线,划内、外圆面及厚度加工线,厚度均按67mm划线。

4.2.2 龙门铣粗加工。按线找正加工各段两端结合面、外圆弧面、厚度(均按67mm)两端面,各面单边留量10mm;达6.3,尖角倒钝。其余不加工。

4.2.3 超声波及磁粉探伤。超声波按JB/T 4730.3-2005之4.2部分Ⅱ级。磁粉按JB/T 4730.4-2005之Ⅱ级。

4.2.4 调质处理。

4.2.5 划线。在平台放样拼成整圆划线,划每段两端结合面加工线,划各圆面及其厚度加工线,将各段做标记。

4.2.6 数控龙门铣半精加工。(1)按线找正,以外圆面及两端结合面加工线拉出弦长定心,加工两端结合面,单面留量5mm,加工上端面,齿廓厚度按67加工并留量,剖面齿廓R46不加工,各面单边留量3mm。加工内圆面φ4740单边留量3mm,外圆面不加工。(2)工件翻个,按已加工的面找平、找正并定心,加工此端面,齿廓厚度按67加工并留量,各面单边留量3mm。剖面齿廓R46不加工。外圆面φ51150-2按单边留量3mm加工。(3)编程粗铣齿。编程按图以外圆面φ5115及结合面交点定心走程序,各段程序独立。各程序段在此不叙述。编程加工至单边留量3mm用齿形样板检测齿形,合格后再于67尺寸与62尺寸的加工余量上精铣出齿形并用齿槽样板检测,检测时齿顶圆用0.05~1.1mm塞尺能塞进为合格,齿侧用0.2mm塞尺塞不进为合格。

4.2.7 磁粉探伤。按JB/T4730.4-2005之Ⅱ级。

4.2.8 时效消除应力。时效48小时。

4.2.9 数控龙门铣精加工。(1)按标记每6段为一组进行加工。以基准及已加工面定心找正,误差≤0.1mm。精加工各部成品,剖面齿廓R46及外圆面φ51150-2不加工,两端结合面按中心面加工。(2)工件翻个,按已加工的面找平、找正并定心,误差≤0.1mm,加工此端面各部成品,剖面齿廓R46及外圆面φ51150-2仍不加工。本次工件装夹前所有垫铁需统一削一刀并打表测量平面度≤0.05mm。(3)编程精铣齿形成品,外圆面随之加工成品。编程按图以外圆面φ5115及结合面交点定心走程序,并为起始点及末点,各段程序独立,程序段在此不叙述。齿形加工成品后用齿槽样板检测齿形,检测时以刻线基圆为基准,齿顶圆用0.05~1.1mm塞尺能塞进为合格,齿侧用0.2mm塞尺塞不进为合格。用测量棒检测跨柱测量距MR=5116.80-0.77。用剖面齿廓R46样板检查剖面齿廓R46。(4)铣两端结合面成品,即每段两端1.5mm结合间隙面成品。(5)将大链轮上所有孔点窝。

4.2.10 在10米立车加工剖面齿廓R46成品。大链轮按标记6段整圆组合放于工作台上,下垫等高垫铁,于内圆处工艺铁夹紧,工件装夹前所有垫铁统一车一刀并打表测量平面度≤0.1mm。每段两端1.5mm结合间隙用3mm垫片塞紧。大链轮组合时按刻线节圆及止口圆Ф4900对齐组合,错边量控制≤0.1mm。加工时用正、反刀车削剖面齿廓R46成品。成品后用R46样板检查剖面齿廓。

4.2.11 磁粉探伤。按JB/T4730.4-2005之Ⅱ级。

4.2.12 钻孔及配钻孔成品。