圆柱螺旋弹簧的参数化建模及其疲劳分析

2013-08-13袁建梅刘兵

袁建梅,刘兵

(江苏省盐南中等专业学校,江苏 盐城 224041)

1 建 模

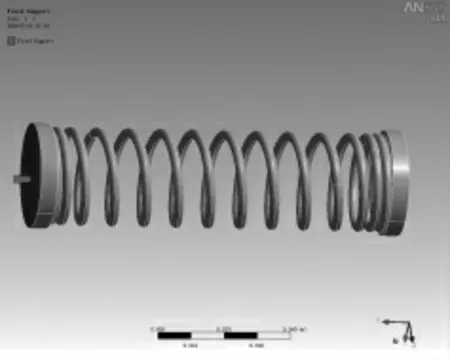

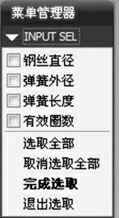

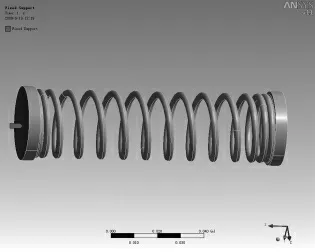

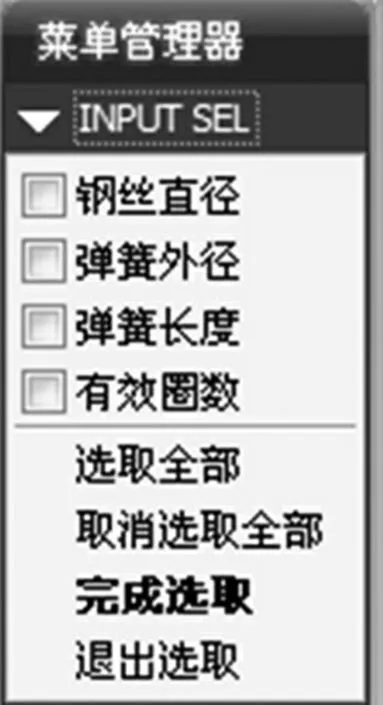

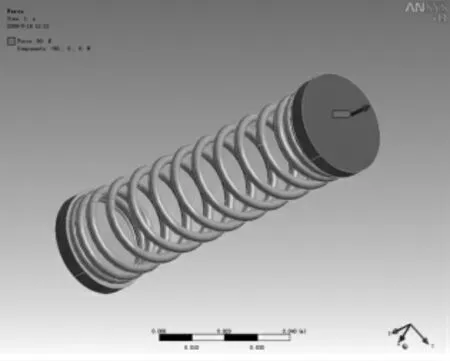

通过Pro/E的参数化功能设定四个弹簧参数,分别是钢丝直径、弹簧外径、弹簧自由长度和有效圈数,再设定这四个参数的初始值分别为:3、30、105和15。然后通过Pro/E的建模功能进行参数化建模。Pro/E 中提供了很好的弹簧建模功能-螺旋扫描,通过该功能可以建立非常标准的圆柱螺旋弹簧。在建模的过程中通过已定义参数对其进行约束可以达到参数化建模的效果,建好的模型如图1所示。若想要得到其它型号的弹簧可以通过再生功能修改参数可以立即得到所要模型,如图2所示。

图1 有限元模型

图2 参数修改

2 导入到ANSYS Workbench

ANSYS Workbench 提供了与CAD 软件及设计流程之间的无与伦比的整合性,从而发挥CAE 对设计流程最大限度的贡献。最新的ANSYS Workbench 使用接口,可与Pro/E 系统的实体及曲面模型双向连接,极大地提高了Pro/E 文件的导入成功率。当Pro/E 模型变化时,不需要对所施加的负载和支撑重新定义,这意味着通过ANSYS Workbench的参数化管理可以方便地控制Pro/E 模型的参数,从而提高设计效率。

导入方法可以将模型保存为通用格式IGES,然后用ANSYS Workbench 载入。更好的方法是将ANSYS Workbench的启动命令集成到Pro/E的菜单里面,模型建好后,单击Pro/E 菜单中的启动ANSYS Workbench 命令,模型就会自动载入到ANSYS Workbench 里面,无需转化,而且可以很好地利用Pro/E和ANSYS Workbench的双向相关性。

3 划分网格

(1)材料选择及其属性设置

在模型树中选择弹簧的材料为Structural Steel,即结构钢,然后在划分网格选项卡中设置relevance 值为100。(2)单击Mesh Control,选择method,然后选择弹簧模型,进行网格划分,划分网格的结果如图3所示。

图3 划分网格

4 设置约束

新建一个分析,在菜单中选择Static Structural,然后设置固定约束,在Supports 中选择Fixed Support,单击选择弹簧的一个端面,单击apply 确定选择。固定约束设置后的结果如图4所示。在弹簧的另一端加载一个压力,大小为60N,方向如图5所示。

图4

5 建立一个应力分析

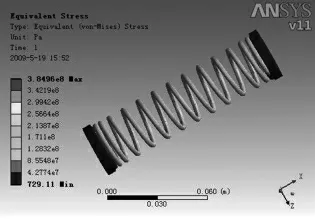

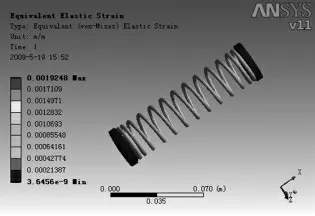

选择要分析的结果,在菜单栏中选择要分析的结果,分 别 选 择Equivalent Stress和Equivalent Elastic Strain,即等效应力和等效弹性应变,单击工具栏上的Solve 进行应力分析,得到的等效应力和等效弹性应变的分布情况如图6和图7所示。

图5

6 定义疲劳材料特性

在菜单栏Tools 中选择Fatigue Tool,然后定义疲劳材料特性,在其属性栏中设置参数。为恒定振幅载荷在最大和最小的应力水平恒定时最简单的形式进行讨论。

图6 等效应力

图7 等效弹性应变

考虑在最大最小应力值σmin和σmax作用下的比例载荷、恒定振幅的情况:

(1)应力范围定义为Δ=(σmin-σmax)。

(2)平均应力定义为σm=(σmin+σmax)/2。

(3)应力幅或者交变应力σa=σ。

(4)应力比R=σmin/σmax。

(5)当施加的是大小相等且方向相反的载荷时,发生的是对称循环载荷,这就是σm=0、R=-1的情况。

(6)当施加载荷后又撤除该载荷,将发生脉动循环载荷,这就是σm=σmax/2 情况。

重复加载设置如图8 所示。

载荷与疲劳失效的关系,采用的是应力-寿命曲线或者S-N 曲线来表示,S-N 曲线是通过对试件做疲劳测试得到的,应力-寿命曲线或者S-N 曲线展示出应力幅与失效循环次数的关系,弹簧的S-N 曲线如图9 所示。

图8 恒定振幅载荷

图9 弹簧的S-N 曲线

由图9 所知:有了S-N 曲线就可以进行疲劳分析了,选择Fatigue Tool 模型树,然后在Contour Results 中选择有分析的结果,在这里,我们选择Life、Damage、Safety Factor、Fatigue Sensitivity和Equivalent Alternating Stress。在Fatigue Sensitivity的属性栏中设置最小载荷和最大载荷分别为名义载荷的50%和150%。

单击工具栏中的Solve 进行分析。分析结束后在模型树中单击要查看的分析,图形区域就会显示分析的结果。

7 结论与对策

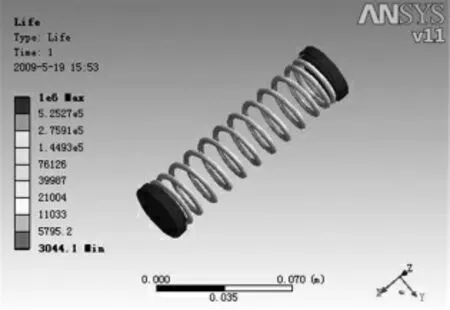

分析结束后,可以得到疲劳寿命、疲劳损伤、安全系数等数据,图形区域会显示出所要的结果云图。

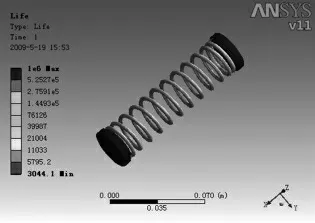

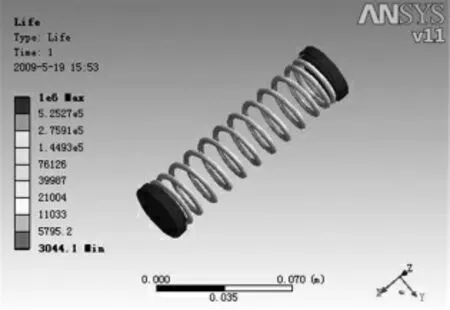

图10 疲劳寿命

由图10 可以得出:最小寿命区域主要在弹簧钢丝上,而且局部寿命较短,最小的是3044.1个循环,可见这样的结果不能满足设计的需要,可以通过ANSYS Workbench 的DesignXplorer 模块对弹簧的参数进行优化设计,将钢丝的的直径d 设置为设计参数,疲劳寿命设置为目标参数对其进行优化,优化的结果可以直接映射到Pro/E 模型的参数。

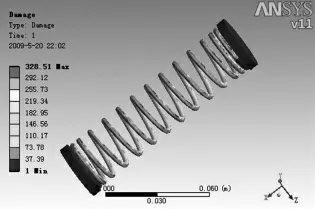

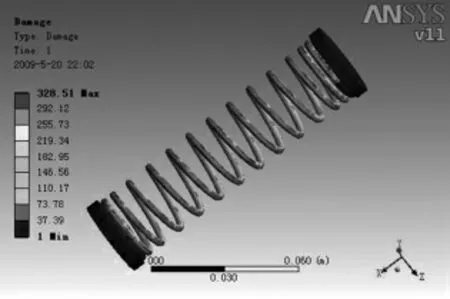

图11 疲劳损伤

由图11 可以得出:疲劳损伤的最大值较大,同样可以采用ANSYS Workbench 的DesignXplorer 模块对其进行优化设计。

图12 安全系数

由图12 可以得出:安全系数等值线是关于一个在给定设计寿命下的失效,设计寿命值在细节栏(Details view)输入,给定最大安全系数SF 值是15。

[1]数字化手册编委会.机械设计手册(软件版)V3.0[M].北京:机械工业出版社,2006.

[2]Saeed Moavenl.有限元分析-ANSYS 理论与应用[M].北京:电子工业出版社,2008.

[3]李兵,等.ANSYS Workbench 设计、仿真与优化[M].北京:清华大学出版社,2008.

[4]曾珊琪.模具寿命与失效[M].北京:机械工业出版社,2007.

[5]安士亚太中国公司.ANSYS Workbench 分析教程[Z].