大规格矿用高强度圆环链编链及焊接工艺分析

2013-08-13刘仁臣

刘仁臣

(长春东北输送设备制造有限公司,长春 130000)

1 引言

近年来,我国煤炭工业的高速发展和机械化程度不断提高,带动了大功率、高效率的采煤机械以及运输机械使用规模的逐年上升,随之而来煤矿的重要配件之一——大规格矿用高强度圆环链的需求量也日益增加。根据国家“十一五”和“十二五”规划,原煤产量从2001 年的13 亿t到2006 年的23 亿t,2008 年再增到26 亿t,全国还要建成6-8个亿t级煤业集团,综采机械化程度达到95%。从以上分析,φ34-φ48 大规格矿用高强度圆环链产品的市场需求量与生产不匹配,市场处于供不应求局面。

有鉴于此,近年来国内各煤机集团通过自行研制、引进国外设备以及引进国外工艺技术等手段提高大规格矿用高强度圆环链的产量,而各厂家主要的核心技术差别就在于编链和焊接工艺。目前在国内大规格矿用高强度圆环链生产中,圆环链的编链和焊接工艺方式主要有以下三种[1]:手工编链、冷态焊接工艺;自动加热编链、冷态焊接工艺;自动加热编链、热态焊接工艺。本文对以上三种工艺方式进行了研究,阐述了各种工艺的优缺点,以促使大规格矿用高强度圆环链的生产工艺得到进一步的改进和提高。

2 手工编链、冷态焊接工艺

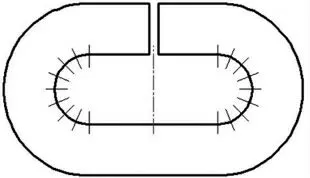

手工编链工艺通常采用冲床设备,利用专用工装进行手工编环。由于矿用圆环链料棒直径通常都在φ14 以上,因此对材料的冷弯性有较高的要求,在弯环过程中链环弯曲处外圆弧受到拉力作用,内圆弧表面受到挤压应力作用,从而导致在链环圆弧里侧部位很容易产生微裂和皱纹,甚至有时造成脆断。如图1所示。

图1 链环圆弧里侧损伤

图2 圆弧里侧产生过烧形成的裂纹

焊接过程中,由于在链环表面产生电流趋肤效应,形成较大密度电流,链环料棒表面温度要高于内部温度,尤其是在编链时链环表面有裂纹时,会在链环表面产生高温,高热,从而产生烧伤以及裂口[2]。如图2所示。

由于冷编链存在着克服冷弯变形的内应力,所以在焊接过程中,受加工设备精度、夹具刚度的影响,加之链环有一定的回弹力,易产生焊口组织疏松等缺陷,造成焊口质量不稳定,所以这种工艺不适宜直径在26mm 以上的矿用圆环链生产。

虽然冷编链、冷态焊接工艺存在以上诸多问题,但国内一些小厂家仍在使用这种工艺方式生产,因为这种工艺手段比较简单、投资少、容易实现。

3 自动加热编链、冷态焊接工艺

自动加热编链即是把料棒加热到650℃~750℃后,再进行编环,待链环冷却后再进行焊接的工艺。这种工艺相对手工编链、冷焊接工艺有了突破性的进展,应用比较广泛。但是由于这种工艺是在链环加热冷却后再焊接,在焊口表面容易产生氧化皮,影响导电、影响焊口温度、继而影响焊接质量。因此必须在焊接前加上一道表面处理工序,去除热编后形成的氧化层,因此也相应地增加了成本。

冷焊接在焊接过程中通常采用闪光预热焊接,通过不断的闪光预热,使焊口温度由冷状态达到焊接温度,一般焊口温度在1400℃以上,这样增加了重复加热的电能消耗。

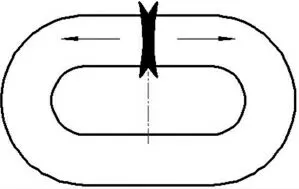

冷态焊接要特别注意焊后的保压时间,当焊环的两个接点逐渐送进、拉开,焊口温度达到设定值时,需要迅速进行顶锻,如果夹具打开过快,则会使焊环两侧产生反弹力,如图3所示,这会导致刚熔合好的金属液体受到内应力的作用,向两侧微拉,势必造成焊口组织的疏松,严重影响焊口质量。通常来说,产品的料棒直径越粗,设定的保持压力时间就越要长。

焊接过程中链环背面的分流会产生一定的电阻热,这种电阻热虽然增加了焊接时的电能消耗,但其可以有效地抵消或减小焊接过程中产生的反弹力和顶锻附加力,这对保证链环焊接时的焊口质量是有好处的。通过合理地选择夹持长度,就可以很好地控制焊接过程中链环背面的分流产生的电阻热。

图3 焊环两侧产生了反弹力

综上分析,如果夹长过大,则会产生过大的链环背面分流,也将造成热区温度梯度变小或者焊接区域出现反弯;而如果夹长过小,则会造成热区温度梯度增大,冷态焊接为了达到被焊截面温度和理想的热区温度梯度,特意设定为烧化长度和烧化时间相对较大,这样势必造成热影响区窄小,不能够形成优质焊接接头和理想焊接温度分布,从而严重影响焊接质量。

冷态焊接不但对链环的表面质量有严格的要求,对链环的接口尺寸也有严格的要求,考虑到热胀冷缩的因素,冷却后的链环接口间隙增大对闪光烧化的影响,焊接时要不断地进行闪光烧化,直至焊口端面温度达到理想的焊接温度,因此焊口的间隙大小,将直接影响焊接参数的实现,在制定焊接参数时要考虑这一因素,否则直接影响焊接质量。

这种工艺手段主要来源于西德MRP 公司的技术,其设备要求技术高,投资大。

4 自动加热编链、热态焊接工艺

我公司引进的ZAC-553C 型全自动制链机,采用自动加热编链、热态焊接工艺,并用之生产了φ26、φ30、φ34三种矿用大规格高强度圆环链,各种性能指标均可达到GB/T12718-2009 中的标准要求。

ZAC-553C 型制链机是一机四工位,可实现自动加热自动编环、自动焊接、自动除刺、自动整形、全自动化生产,工序间用自动机械手互相传递工件,整个程序依靠液压伺服和电子逻辑相结合进行控制,是瑞典ESAB 公司研制的当今世界最先进设备。

但由于冷态焊接和热态焊接工艺方式区别较大,在制定工艺方案,选择工艺参数上,都要进行不同的分析和研究,才能制定一套科学合理的工艺,充分发挥自动机组的优越性。

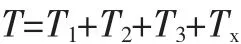

图4 焊接温度分布图

由于要使焊前链环的整体温度实现塑性转变温度,自动加热编链时料棒加热温度要控制在650℃~750℃[3]这一特点,我们来分析链环焊接温度的分布情况。如图4所示。T1为自动加热编环后的残留温度,该温度在料棒上是均匀的;T2是在焊接烧化过程中材料自身的电阻热使链环整体升高的温度;T3则是焊接烧化过程中链环焊口截面的电阻热使链环升高的温度。三个温度叠加在一起,使链环达到了焊接温度T。

前文所述的温度T1已经达到了材料的塑性转变温度,这对焊接区域是有利的。而在两点极之外的位置,尤其是在链环圆弧里侧部位产生的温度则是有害的,因此在焊接过程中要在最大程度上减小温度T2,使焊接温度达到图中虚线所示的理想温度分布,同时这也为制定焊接工艺参数提供了依据。

(1)夹持长度:该参数对T2温度有直接影响,在冷焊中夹长的影响因素我们已经进行分析,因此在焊接中根据上述的分析应取最小值比较合适。

(2)要想获得理想的焊接温度和焊接接口、要保证焊接过程中的烧化长度和烧化时间这两个主要参数,才能使焊接烧化顺利进行。如果是在余热的情况下,一般闪光烧化时间设定为冷态焊接烧化时间的50%,烧化长度设定为冷态焊接烧化长度的70%,由此可看出,自动加热编链、热态焊接可以降低工艺损耗和电能的消耗,可以加快焊接的速度,同时由于缩短了闪光烧化的时间,也就减少了分流时链环的加热时间,从而有效地控制了链环背面温度,减少了圆弧里侧产生烧伤和裂纹的概率。

(3)焊接烧化速度:焊接时链环已经存在一个比较高的温度,因此焊接烧化最好是只要求焊口和近区加热,尽量降低温度T2,这样应选择比较快的焊接烧化速度,而且速度太慢无法保证闪光烧化稳定而激烈的进行,也保证不了理想的平整焊接端面和温度分布,一般情况下选择热态焊接烧化速度要比冷态焊接烧化速度高出30%。

(4)顶锻力和顶锻留量:这两个参数是和焊接截面有关的,对于规格较大的圆环链焊接,被焊截面较大,顶锻时中心部位液体金属向外流动距离较大,故规格较大的圆环链焊接需要较大的顶锻力和顶锻留量。否则将严重影响焊口质量,在焊口中残留一定的氧化残留物等。尤其是自动加热编链和热焊接工艺,由于链环顶锻前存在一定温度,焊区附近温度梯度小,顶锻时焊包比较大,变形范围较宽,故需要适当增加足够的顶端的压力和顶锻量才能保证。

(5)保压时间,在冷态焊接中该因素的影响我们已经做了分析,在自动加热编链、热态焊接过程中,由于链环有较大塑性,减少了两侧的回弹力。热态焊接保压时间对冷态焊接保压时间可以相对缩短,不宜破坏焊口组织。

这种工艺手段主要来源于瑞典ESAB 技术,由于自动加热编链时料棒加热温度在650℃~750℃,使焊前链环整体温度基本达到塑性转变温度,在此基础上焊接节省了二次加热电能的消耗,但链环的夹持长度、预热时间、烧化时间、闪光烧化速度、顶锻留量、顶锻力都发生了变化,且不易控制,而且始终是在高温下,操作必须用机械手,容易发生夹持压痕,影响表面质量,特别是焊后整型,由于焊后链环的焊口直臂、环背、肩部温度都产生了温差,这时整型势必造成变形不一致,使环形产生不规则现象,此种工艺最适合锚链生产。

5 结论

综上所述,针对国内、国际焊接工艺的全面分析。得出适合我国国情的工艺手段,即:下料-中频加热-热编链-热整型-预热焊接等。该工艺能较好解决上述诸多存在的问题,比如,冷编、冷态焊接工艺中弯环变形产生的内应力,在圆弧里侧产生的微裂和皱纹;热编、冷态焊中的链环表面处理,减少二次加热的电能消耗,以及延长的保压时间;热编、焊接中的表面质量及温度变化整型造成的不规则变形等。

为此在我公司大规格高强度圆环链生产中,做了重大改进。

(1)编链。我们采取了自动加热编链,编后在保持温度的情况下,首先进行整型,以达到焊接时所需要的工艺参数要求。因是在均匀加热后整型,可以保证预期的几何尺寸,为下道工序焊接保证质量起到一定的作用。

(2)焊接。闪光对焊工序是圆环链生产工艺中最关键工序,直接影响产品质量,为确保焊接参数能够得到保证,我们选用了日本东芝PLC 及瑞典ESAB 焊机的逻辑控制。全自动、参数可随时调整,能确保高质量的工艺要求和生产要求。

文中对大规格矿用高强度圆环链生产工艺的初步分析和探讨,特别是对编链、焊接工艺,针对其特点做了详细的工艺分析,有利于大规格矿用圆环链生产拓宽道路。

[1]刘传根,吕俊峰.大规格矿用链条的制造工艺[J].新技术新工艺,2008(4):81-83.

[2]王运玲,程丽杰,梁平,等.煤机链条断裂分析[J].金属铸锻焊技术,2011,40(3):193-194.

[3]蒋德献.矿用液压链条锯的研制及应用[J].煤矿机械,2012,33(6):170-172.