高精度钛合金细长轴的磨削

2013-08-13潘涛张斌

潘 涛 张 斌

(中国空空导弹研究院一分厂)

1 问题提出

钛合金是一种新型结构材料,其主要特点是比重小,强度高,耐热和腐蚀。在强度方面,钛合金可以替代不锈钢和合金结构钢以减轻结构重量;在耐热和耐腐蚀方面可以替代铝镁合金以提高结构性能。因此在航空,航天等部门得到广泛应用。但由于钛合金的难加工性,导致生产质量不稳定,加工效率低等问题出现。

光轴(图一)是我单位某设备升降机构中的主要零件之一,它在升降机构中起着一个升降导轨的作用,其精度和粗糙度直接影响着升降板的动作灵活程度。该零件长度为320,长径比26.7,外径公差φ12-0。011,圆柱度0.008,粗糙度Ra0.8,材料为TC4 R GB/T2965-1996,该零件φ12-0。011外圆的加工,只有通过磨削获得较优良的加工质量。

2 磨削难点

2.1 因为钛的热导率小,磨削热积蓄在加工点,所以磨料的磨损大,其结果易产生磨削过烧,不仅表面粗糙度大,而且表面产生开裂烧伤。钛的化学活性很高,切屑附着在磨粒上,由于粘附物与钛合金磨削表面还要再接触,在磨削力作用下造成粘附物脱落,导致磨粒的破碎与脱落,使砂轮磨损严重,磨削比下降,并造成零件几何形状误差增加,形位公差不易控制。

2.2 细长轴是指L/d≥20倍的轴类工件,尺寸公差、形位公差都比较小,表面粗糙度Ra≤0.8。细长轴的刚性差,在外力及自身重力的作用下,都易产生弯曲变形,形位公差难以保证。

3 解决方法

3.1 机床

检查并调整机床,确保砂轮主轴的回转精度高于0.001mm,主轴与轴瓦的间隙0.01mm~0.015mm,砂轮架相对于工作台的震幅小于0.001mm,横向进给机构的灵敏度高,重复定位精度误差小于0.002mm/10次,工作台在10mm/min的低速下无爬行,头尾架系统刚性好,采用小弹性的尾顶尖支承。

3.2 砂轮

3.2.1 砂轮的选择

砂轮由磨粒、粘合剂和气孔三要素构成,其磨削性由a、磨料,b、粒度;c、粘合程度;d、组织;e、粘合剂五个要素决定。一般对钛合金材料特性,磨料种类按照以砂轮磨削性能为标志的磨削比(单位时间磨削量/单位实际砂轮磨损量)的顺序排列为SDC>CBNC>GC>WA>AZ

SDC:涂复金属的合成金刚石 CBNC:立方氮化硼GC:绿色碳化硅磨粒 WA:白色氧化铝磨料

AZ:氧化铝、氧化锗磨料

但综合使用方便、价格上考虑,磨料种类以绿色碳化硅磨粒较为合适,根据其材料特性和加工精度要求,砂轮磨料粒度选用60#,粘合程度中级K较为合适,在精加工微量进给磨削中,应特别注意防止磨削过烧,以结合力大,易使粘合程度和气孔变化持久性好的陶瓷型最佳。所以,砂轮采用GC60KVP。

3.2.2 砂轮的改制

把砂轮改制成表面带四个右旋的螺旋沟槽,因为螺旋槽砂轮磨削是以砂轮表面螺旋槽的一侧边缘纵向磨削为主,砂轮表面径向压力磨削为辅,四个螺旋槽侧边实现磨削,因此它的磨削效率可大大提高。由于多螺旋槽在单位时间内纵向磨削数增加,从而可以减低磨削压力,提高轴的精度,降低表面粗糙度值,此外,因为砂轮表面有螺旋槽,高速旋转时在螺旋槽内形成一个负压腔,周围空气高速冲向此腔,形成气流冷却。脱落的砂粒及切屑顺螺旋槽沟排出,使切屑不易阻塞砂轮表面,同时浇注切削液,切削液很容易地被吸入螺旋槽内,工件与砂轮发热减少,使加工工件表面光洁,生产效率提高。

3.2.3 砂轮的修整

加工中用金刚石笔对砂轮进行修整,粗磨每次横向进给量0.01mm~0.02mm,纵向进给速度50mm/min,精磨每次横向进给量0.005mm~0.01mm,纵向进给速度20mm/min,最后作一次无进给光走刀完成对砂轮的精细修整,使砂轮表面获得较好的等高性和微刃性。

3.3 磨削液的选择

在钛合金的磨削中,磨削液的使用非常重要,它具有冷却、润滑和冲洗作用,是不让切削粘附在砂轮上,防止磨削过烧所必不可少的。一般水溶性磨削液不能得到良好的磨削比,而含有大量氯的比较合适,如含有氯化聚氧乙烯醚,磷酸三钠,亚硝酸钠,三乙醇胺等成分的QTS-1磨削液对钛合金的磨削加工效果较好,但成分含有氯,易造成零件腐蚀,所以加工后一定注意清洗。另外增大供给磨削液的压力也有助于改善加工的粗糙度和磨削比,因此改造磨削液的出口,使减小出口得到一定压力的磨削液直接带有压力喷注在砂轮和工作接触弧面,工作温度降低。磨粒切入通过后被急速冷却,表面残余拉应力减小。随喷嘴压力提高,切削点由拉伸型变成压缩型,它是使疲劳强度降低的有效方法。同时进行喷嘴冲洗,防止砂轮表面的糊住。

3.4 由于零件精度要求高,采用机床对顶研磨中心孔。按常规给中心孔加入润滑机油后,发现研磨用硬质合金顶尖磨损快,改为采用加注钛合金切削油,可以减少对顶尖的磨损,保证了中心孔的质量。

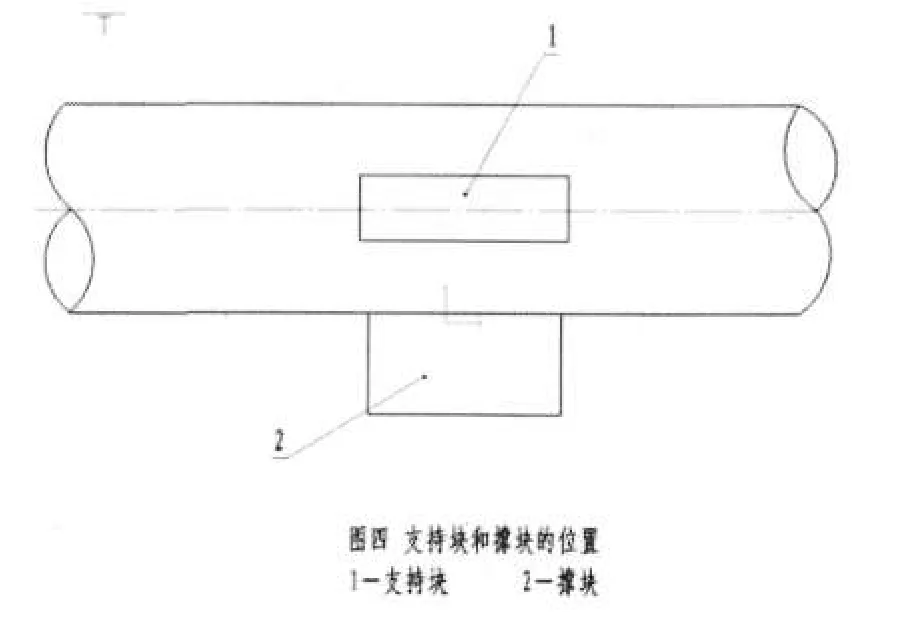

3.5 由于光轴是细长零件,为了更好的保证形位公差及质量,在零件中部安装一个开式中心架,也可以较好克服中间凸、中间凹或母线不直的现象并提高工作效率。

使用中先用切入法磨削工件中部,切入速度要慢,粗磨时,每次切入量0.02mm—0.04mm,外圆粗糙度Ra≤0.8,外径跳动在0.01mm内即可,精磨时外圆每次磨光量为0.005mm,经过精细磨削粗糙度Ra≤0.4mm,外径跳动≤0.004mm.,精细的调整支撑点,以消除中间凸、中间凹或母线不直的现象,确保零件的形位公差。

4 效果

通过采取以上措施,克服了钛合金易粘附砂轮,零件过烧现象。克服了细长轴的磨削易弯曲变形,产生腰鼓形的难点。在光轴加工中,产品一次性交检合格率达到100%。

[1]吴全兴等译.钛加工技术.西北有色金属研究院,1997

[2]北京第一通用机械厂编.机械工人切削手册,1995

[3]任敬心等主编.难加工材料的磨削,1999