坞门大沉箱预制技术

2013-08-13李惠明梁杰忠袁立

李惠明,梁杰忠,袁立

(中交第四航务工程局有限公司,广东 广州 510231)

1 项目简介

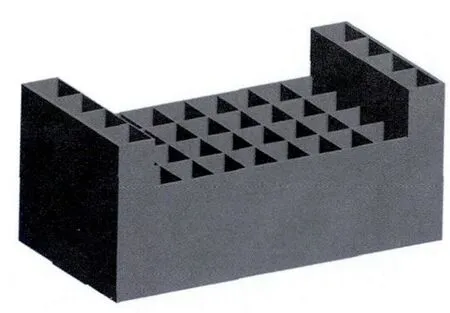

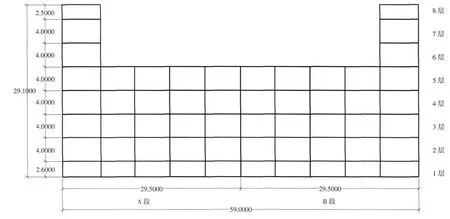

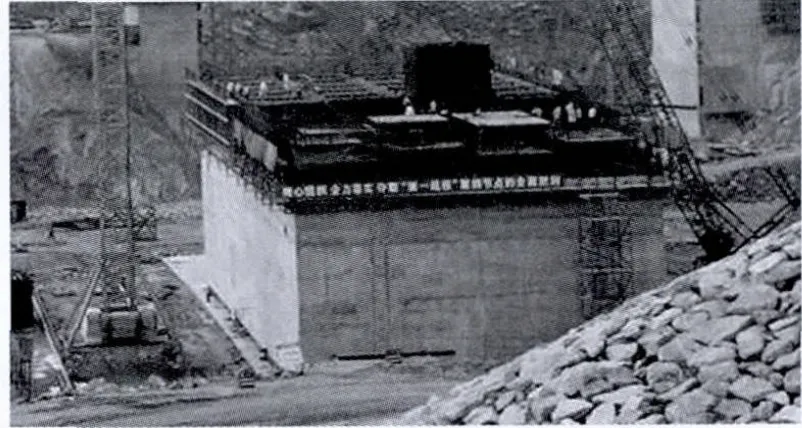

深坞坞门是港珠澳大桥主体工程沉管预制厂的重要组成部分,是预制厂工程的关键构件,坞门的质量直接影响深浅坞的灌水。其主要功能是实现干坞内的蓄水,保障沉管移动、出运。沉箱预制尺寸:长59.00 m、宽25.20 m、高29.10 m,共40个内仓隔,仓隔尺寸为5 780 mm×5 565 mm,总混凝土方量5 365 m3,重约1.30万t。沉箱主体为钢筋混凝土结构,立面断面形状为“U”形,U形槽部分拦水采用钢扶壁结构,沉箱设计顶标高+15.80 m,设计底标高-13.30 m。坞门结构形式详见图1、图2。

坞门沉箱施工具有以下特点:

1)坞门沉箱为分层、分段浇筑,形成流水作业,工序交叉,相互影响较大。

2)坞门沉箱根据浇筑分段情况,在现场进行钢筋绑扎,作业高度大,危险性较高,受天气影响程度较大。

3)坞门沉箱模板分块吊装,最重一块达12 t,安装难度较大。

图1 坞门沉箱断面图

图2 坞门沉箱断面模型图

4)受孤岛施工条件限制,施工用水、用电缺乏。

5)计划工期内,本地区为雨季,且台风频繁,施工进度受天气影响较大。

2 工程构成及主要内容

深坞坞门工程主要包括坞门预制场、坞门主沉箱和坞门钢结构。

预制场地包括移动塔吊基础、预制场地底胎。塔吊基础分两段,每段75 m,高30 cm,宽50 cm;预制场地底胎模为1 800 m2,浇筑20 cm厚C15混凝土;另外还包括钢筋加工场地1 200 m2、模板休整区1 800 m2,浇筑10 cm厚C15混凝土。

坞门主沉箱(U型结构的下半部)1~5层每层分两段浇筑(见图3),6~8层每层浇筑1次;混凝土总方量5 365 m3,钢筋总量1 473 t。

坞门钢结构包括挡水扶壁、栏杆及人行桥等。

图3 坞门沉箱分层分段图

3 施工顺序及流程

根据工期的要求,坞门沉箱准备了底层外模板1套(半个沉箱)、标准层外模板1套(半个沉箱),箱格内模24个/套,浇筑盖板20个,外工作平台2套,内工作平台40个。

实际施工顺序为:A1块→B1块→A2块→B2块→……→A8块→B8块。

4 主要分部、分项工程施工过程

4.1 坞门预制场地

4.1.1 场地整平

本着就近预制原则,坞门预制场选择在深坞底面,表面为坚硬岩石面,回填至统一标高。采用坞口坞门停放区爆破出来的碎石进行回填。基础顶层回填一层石粉进行细平,标高控制在5 cm以内。面层浇筑20 cm厚C15混凝土地坪,尺寸约为120 m×30 m,地坪标高统一为-13.33 m。

4.1.2 底模制作

考虑到起浮功能,沉箱预制底模刻凹槽,纵向一道,横向3道,每道20 cm宽,10 cm深。确保坞内灌水后水可以进入沉箱底板下。槽内填沙,用灌水密实,槽上铺宽25 cm,厚1 mm的铁皮,防止振捣棒将底模打穿。

地坪浇筑完成后,需要设置隔离材料,隔离材料分4层:

1)最底下涂一层黄油(1号锂基脂)。

2)铺一层牛皮纸。

3)牛皮纸上放塑料薄膜。

4)最上面再铺一层牛皮纸,保护薄膜不被钢筋损伤,并方便钢筋绑扎做标记。

4.2 钢筋工程

坞门沉箱钢筋绑扎主要为钢筋下料,分层绑扎,钢筋直接在预制位置绑扎。各层钢筋笼绑扎按规范要求预留搭接长度。钢筋分区绑扎见图4。

图4 标准层钢筋绑扎

整个钢筋绑扎具体施工流程如下:

钢筋加工→绑扎底板钢筋→安装内模、外模板→浇筑底层混凝土→吊入钢筋绑扎辅助架→绑扎上层钢筋→与预埋钢筋搭接→成型验收→吊出钢筋绑扎辅助架→安装内模、外模板→浇筑该层混凝土→绑扎上一层钢筋笼。

钢筋绑扎初始方案:上层钢筋绑扎采用整体绑扎吊装方案,但由于大坞门沉箱钢筋重量大,标准层钢筋的重量达到200 t以上。采用半幅浇筑,分区吊装(将整层分为12个区),采用3种钢筋吊具形式,每次浇筑仍然需要吊装6次。

分析该沉箱不同于一般沉箱结构,采用钢筋笼吊装方案有如下几点不足:

1)钢筋笼加钢筋吊架重量大,增加现场吊装作业难度;

2)钢筋笼在吊上沉箱区以后,由于不是整体吊装,依然存在大量的搭接工作,工效不高;

3)3个钢筋吊架会影响流水作业,如果继续增加钢筋吊架则不容易安排施工场地和吊装位置;

4)采用吊架,搭接多、损耗大。由于大沉箱的主筋基本上是φ25的,故损耗量将会很大,不经济。

进行比选后决定钢筋采用现场绑扎方案。

现场绑扎钢筋,由于外墙厚度大(690 mm),分层高度高(4 m),故使用了内、外钢筋绑扎辅助架,详见图5。

外辅助架置于沉箱外平台上。外平台承载力为2 t/m,故外辅助架上可放置原材料及半成品钢筋,控制在3捆以内,每段外平台承载力满足堆放9 t钢筋的荷载。

图5 钢筋内外绑扎辅助架图

由于高空作业及可能大风天气,保证钢筋外绑扎架的安全尤为重要。除用安全网围护以外,用麻绳或钢丝绳将内外绑扎台连接起来,如有大风天气,需用钢筋焊接内外绑扎架,确保外绑扎平台稳定。

4.3 预埋件

4.3.1 预埋件的种类

由于坞门沉箱有浮运、关闭、止水等功能,所以坞门沉箱预埋件繁多,并且要求定位准确。主要有以下几种:

1)保护混凝土结构的预埋件:护边角钢、底部防撞钢板、防撞缓冲垫的预埋套筒。

2)安装坞门沉箱相关的预埋件:底部斜角预埋钢板(结合坞口预埋钢板,起到安装时导向的作用),系船环、系船柱的预埋件。

3)通道类:钢爬梯预埋钢板、钢格构通道预埋钢板、人行桥预埋钢板。

4)止水类:施工段连接处的止水钢板、逆向止水角钢预埋、钢闸门止水钢板预埋。

5)为钢扶壁安装而设置的预埋件。

4.3.2 预埋件的安装定位

4.3.2.1 底部预埋钢板的安装

由于大沉箱设置了底模,最上面一层是牛皮纸,故直接在牛皮纸上放样不现实。故需将测量定位线延伸至大沉箱范围之外,定位每条轴线。

4.3.2.2 逆向止水角钢和钢闸门调平钢板的安装

逆向止水角钢和调平钢板安装主要是纵向确保竖直,表面平整。采用经纬仪定位,在安装完模板之后,在预埋件表面焊螺栓,用螺丝固定在模板上,确保表面平整。安装完成后用全站仪根据坐标进行复测,拆模后对钢板表面进行打磨。调平钢板要求误差控制在3 mm之内。

4.3.2.3 防撞缓冲垫的预埋套筒

预埋套筒的位置直接在模板上定位,开孔,再用螺栓将其固定在模板上,确保之后防撞缓冲垫的精确安装。

4.4 模板工程

4.4.1 模板的设计

底层外模板高度为2.675 m,加工1套,根据起重能力共分8块。底层模板内模底盘为高度0.204 m,底模平台模板加工24套,内模采用组合式定型钢模板+底托+可调节钢架支撑形式。由混凝土墩柱支撑。

2~7层层高均为4.000 m,为标准层,标准层外模板高度为4.070 m,根据长度不同由5种主要类型模板组成,共10块。顶层第8层层高2.500 m,与标准层共享一套外模。外模的设计考虑了6~8层坞门沉箱结构上的变化,同样适合U形两段的浇筑。

箱格内模高度与标准层外模一样均为4.070 m,长宽为5 565 mm×5 780 mm,加工24套,内模板由四片模板和吊装架组成一个整体内芯模板。

坞门沉箱模板按每层分两次浇注进行设计。第一次浇筑时,安装24个内模和3面的外模,端部封头采用木模封头,封堵前后墙和3道隔墙(底层浇筑时需要对70 cm高的隔墙进行封堵);第二次浇筑时留4个内模不拆,另半幅安装16个内模,外模调转到另一边继续使用。

4.4.2 施工过程中模板遇到的问题和设计改进的想法

1)底角螺栓

底角螺栓底部采用圆形钢管嵌入钻出的孔洞中(侧模侧压力抵消装置),详见图6。

图6 底脚构件图

该方案有以下问题:

①钻孔速度慢,难度大。

②底脚构件支撑底层模板时,由于是圆脚,可能会出现松动。

在类似顶脚构件的使用中要使用预埋盒留洞,并且避免使用圆形的脚,防止支撑模板时松动。

2)分两段浇筑时外侧模板的总长度

外侧模板总长度为29.875 m,仅比大沉箱的一半长出37.5 cm,在半幅封头时,可以进行选择的断面较少,仅为37.5×2=75 cm,设置施工缝时尚应避免大沉箱上下两层接缝重叠的现象,尽量错开布置。

3)模板的现场拼装

由于坞门沉箱模板尺寸大,难以整块运输,故厂家采取分块运输,现场拼装,出现以下困难:

①模板的变形和整体尺寸难控制。由于现场条件不如工厂的拼装条件,组装时保证尺寸严格准确难度加大。

②现场焊接工作量巨大,对施工用电产生影响,孤岛作业,需增加发电机供电才能满足。

③由于拼装模板作业多,对吊机的占用率高,影响现场其它的工作。

④由于拼装作业多,加上现场条件限制,往往造成工期十分紧张,出现窝工等现象。

对于这些情况,建议大型模板的制作和加工要选择可以直接进行海运的厂家,模板可以整体装运,内模可以拼装完成后运到现场,避免增加现场工作难度。

4.4.3 模板的安装

深坞坞门模板的装卸主要采用现场布置的350 t·m移动塔吊和200 t履带吊。底层模板安装前,对坞门沉箱混凝土支座进行了标高复核,保证底座平整、准确。

4.4.3.1 底层模板安装

底层模板使用350 t·m移动塔吊进行吊装。

沉箱钢筋绑扎完成后,先安装内模,后装外模。底层的模板需要安装底托。底托模板支撑在预制的混凝土支墩上。安装前先放样确定各混凝土支墩的位置,再安装混凝土支墩,支墩底面与沉箱底座贴平,顶面支撑底托模板,底板钢筋遇支墩时,适当移动钢筋。底层外模支撑在沉箱底胎上,用底脚构件从外部顶紧,上部与内模模板用φ30螺杆对拉。

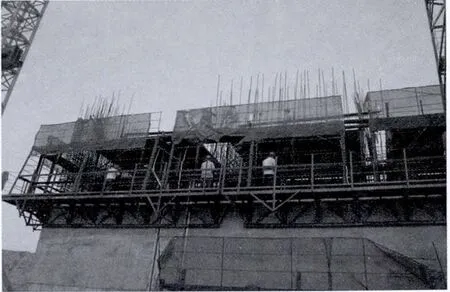

由于沉箱面积大,工作面宽广,工序流程长,可以在钢筋完成一排后即进行模板的安装,形成流水作业。这样大大节约了时间,并且使吊机合理均匀使用,避免吊装作业过度集中,具体详见图7。

图7 钢筋绑扎和模板安装衔接紧密

由于坞门沉箱尺寸要求严格,对安装完毕后的模板进行复核是一项很重要的工作。采用预制时定下的坐标,用全站仪进行角点测量复核,并在外模接头处进行测量复核。尤其在调平钢板面,每次测量控制在3 mm以内,才允许浇筑混凝土。

4.4.3.2 标准层模板安装

标准层模板主要使用350 t·m和200 t履带吊进行模板的安装,既方便场地布置,又使安装的吊装距离优化。

标准层模板外模支撑于下层预埋M30螺栓上,内模支撑于下层预留孔上。当钢筋笼安装完成并经验收合格后,吊出钢筋辅助架,先安装内模板,再安装外模。模板安装完成后,进行测量复核,最后安装预埋螺栓和预留孔模板盒。

4.5 混凝土工程

坞门沉箱尺寸为:59 m×25.2 m×29.1 m,总混凝土量5 365 m3,采用C40混凝土。由于体形较大,采用分1~8层,A、B两段浇筑,共分18块。分层、分段浇筑如前述图3所示。

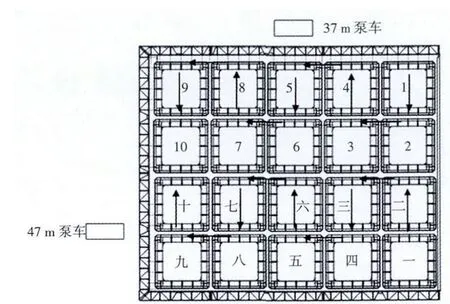

沉箱半幅底板浇筑方量约为689 m3,标准层半幅浇筑方量为392 m3,采用两辆泵车浇筑(37 m和47 m布料杆)。6层以上一次浇筑量为132 m3,一辆泵车浇筑(47 m布料杆)。据工地搅拌站生产混凝土能力,浇筑速度约为55 m3/h,底层浇筑时间约为12.5 h,标准层浇筑时间为7 h,6层以上为2.5 h。

1)施工浇筑顺序

坞门底层沉箱浇筑顺序为先底板,后隔墙;标准层按照标注顺序施工。浇筑舱格顺序如图8所示。

图8 浇筑隔舱顺序平面图

2)具体浇筑过程

①坞门沉箱第1层浇筑高度约2.6 m,标准层浇筑高度为4 m,第8层浇筑高度为2.5 m,混凝土分层入模、分层振捣。

②底层浇筑时首先在每个舱格内浇筑至底板高度(70 cm),然后按照图8顺序进入下一个舱格进行浇注施工。进行隔墙浇筑时先浇筑至覆盖底托的高度,然后再以每层50 cm控制厚度。

③为避免产生施工缝,需每2.5 h覆盖加高,进行阶梯形浇筑,防止下层出现初凝。此道程序底层和标准层均需遵从。

5 结语

浮坞门大沉箱预制不同于一般沉箱结构,应重点控制预制场地布置、模板设计、混凝土浇筑工艺、吊装设备配置、止水功能质量控制及起浮相关附属设施预埋等多方面因素。沉箱施工前,做好详细的技术及施工计划非常必要,施工过程中抓好关键部位质量控制是重点,确保预制完成后满足设计的多种特殊功能要求。通过大坞门多次起浮及横移结果验证,沉箱式大坞门止水、起浮及附属结构功能满足设计要求,结构稳定,整体评价达到预期目标,为同类工程施工积累了宝贵的施工经验。

[1]JTJ 025—86,公路桥涵钢结构及木结构设计规范[S].

[2]张凤祥.沉井沉箱设计、施工及实例[M].北京:中国建筑工业出版社,2010.

[3]JTJ 275—2000,海港工程混凝土结构防腐蚀技术规范[S].

[4]JTS 257—2008,水运工程质量检验标准[S].

[5]GB 50026—2001,工程测量规范[S].