屏蔽泵轴承磨损危害与预防监测

2013-08-10刘兴德周国良

刘兴德,周国良

(1.吉林化工学院机电工程学院,吉林吉林132022;2.中国石油吉林石化公司,吉林吉林132021)

泵是一种应用比较广泛的流体输送设备.随着环境法规的制定和人们对环保意识的不断增强.并以法律的形式规定了某些介质的泄漏、排放要求.国内愈来愈多的生产厂家无论其输送的流体是否具有危险性,也都开始要求无泄漏的工艺环境和良好的工作环境.在石油、化工、医药等许多领域里,选用环保泵类己是众多选择的关键条件之一.而屏蔽泵正是环保泵类中的首选泵类之一.

1 屏蔽泵的基本原理

1.1 屏蔽泵的构造

屏蔽泵是在离心泵的基础上将泵的叶轮和电动机转子连成一体(叶轮与电机共轴),并且装在同一个密封壳体中.定子组件表面与转子组件的外表面装有非磁性的金属薄板与液体完全隔离形成屏蔽,达到了全密封,无泄漏的.屏蔽泵主要由泵头、屏蔽电机(定子)、转子组件、轴承体、滑动轴承等构成[1],如图1所示.

1.2 屏蔽泵工作原理

屏蔽泵的驱动电机与泵被密封在一个压力容器腔内,构成一个整体.并利用屏蔽套将驱动电机定子和转子隔开,使定子绕组和转子铁芯与输送液体完全隔开,防止了介质进入电机的定子绕组和转子铁心对屏蔽泵AB线圈的浸蚀,造成短路.屏蔽泵叶轮与电动机转子固定在同一根轴上,由电机前后2个轴承支撑,并由一个电线组来提供旋转磁场驱动转子旋转.这种结构取消了传统离心泵具有的旋转密封装置,因此,能够做到安全无泄漏,所以说屏蔽泵被称为无泄漏泵[2],见图2.

图1 屏蔽泵(F基本型)结构

图2 屏蔽泵(F基本型)结构

2 屏蔽泵输送的介质与轴承磨损的关系及其危害

2.1 输送的介质与轴承磨损的关系

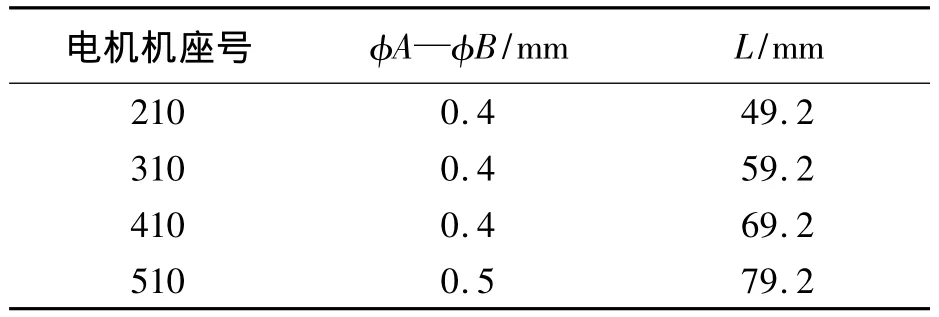

屏蔽泵是靠自身输送的介质循环进行润滑、冷却的.循环液对于轴承的润滑、冷却以及电动机的冷却起着非常重要的作用.因此,在循环液中如果有杂质或流量不足,运行过程中断液、结晶等多种原因都会对滑动轴承造成直接的破坏,使滑动轴承严重磨损.轴承磨损主要有二种形式,轴承与轴套之间的磨损(内径磨损量见表1;图3所示),轴承与平衡盘之间的磨损磨损量,见表2.严重磨损致使间隙增大.间隙增大会出现以下现象:

(1)产生振动和异常响声;

(2)旋转中产生径向跳动造成泵轴弯曲;

(3)轴承端面磨损,会造成轴向不平衡;

(4)叶轮跳动与泵壳产生摩擦、磨损和撞击,会造成叶轮、泵壳断裂损坏;

(5)TRG表指示过大,自动控制系统报警或停车;

表1 轴承磨损极限表

图3 轴承与轴套结构示意图

表2 轴向窜量极限表

2.2 轴承磨损的危害

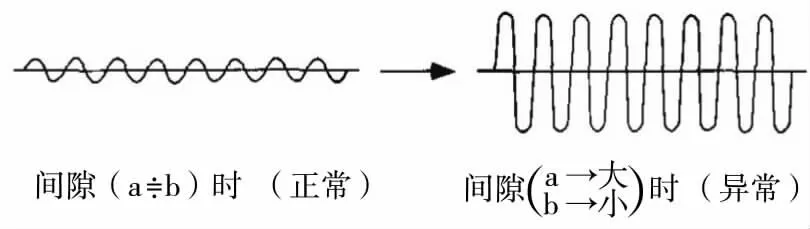

屏蔽泵定子屏蔽套和转子屏蔽套的隙很小,约1~2 mm[3-4].转子组件位于轴承磨损的最低点时,转子屏蔽套与定子屏蔽套产生相对摩擦,长时间磨损,定子屏蔽套和转子屏蔽套的非磁性外表面的耐腐蚀薄板受损.输送的液体侵入定子铁芯和转子铁芯,浸蚀屏蔽泵AB线圈(如图4所示),造成主线圈受损短路,屏蔽电机烧毁.屏蔽泵轴承磨损,间隙增大,所输出的波形如图5所示.

图4 屏蔽泵线圈嵌线结构示意图

图5 轴承磨损前后输出的波形示意图

3 屏蔽泵轴承磨损的状态监测

屏蔽泵TRG监测装置可用于现场检查监视和计算机远距离监控.屏蔽泵出现异常现象或故障时,可立即报警,自动停车.防止烧泵等设备事故的发生.屏蔽泵TRG表在监控轴承磨损状况时,以绿区、黄区和红区三个区域轴承的磨损情况判断屏蔽泵的运转状况,如图6所示.

图6 监控用TRG表外型结构示意图

屏蔽泵在检修完毕后试运转与连续工作运转所出现的状态有所不同.主要表现在TRG表的绿、黄、红三个区域的表示的内容、判断标准及处置方法有所不同.如表3~4所示.所以,应根据现场实际状况进行判断及处理.

表3 屏蔽泵连续工作运转时TRG表监控状况

表4 屏蔽泵检修完毕后试运转时TRG表监控状况

4 结 论

本文旨在介绍屏蔽泵在应用过程中轴承磨损对泵影响问题及事故处理方法,文中涉及的部分数据不能完全被照搬应用,应根据实际情况斟别采用.

[1]关醒凡.泵的理论与设计[M].北京:机械工业出版社,1987.

[2]Q/DDP.J.0201-2003屏蔽电泵,大连帝国企业标准[Z].

[3]ISO15783-2002E无轴封回转动力泵—Ⅱ类—技术要求[Z].

[4]API685-2000石油、重化学和天然气工业用无密封式离心泵[Z].