高强度汽车大梁钢合金减量化生产实践

2013-08-09张怀宾刘社牛程永固

张怀宾 刘社牛 程永固

(安阳钢铁集团有限责任公司)

0 前言

随着经济的快速发展和环境要求的日益提高,对钢铁产业也提出了越来越严格的资源、能源与环保要求。大力推行循环经济,即减量化、再使用、再循环、再制造,成为钢铁企业未来的发展方向。其中减量化原则是指以资源投入最小化为目标,以提高资源利用率为核心,降低钢中合金元素添加量为主的节约型钢材生产模式[1]。

近年来,国内钢铁市场需求持续疲软,产能过剩、供大于求的矛盾日益尖锐,钢材价格持续走低,市场竞争日趋激烈,钢铁企业举步维艰。在当前的市场环境下,合理利用控轧控冷工艺,提高钢强度的同时,适当降低钢中合金元素的添加量,即减量化生产,可以有效地降低钢材的生产成本,具有显著的经济效益和社会效益。

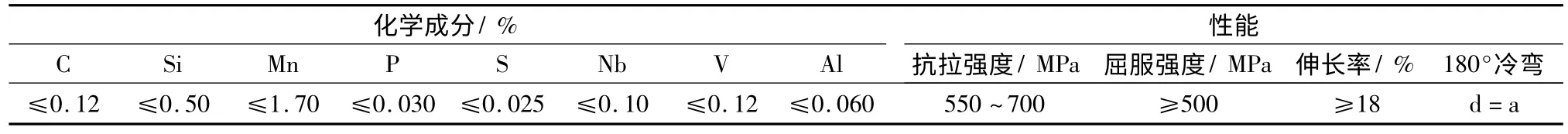

1 AG610L 的技术条件

高强度汽车大梁钢AG610L,主要用于制造汽车纵梁、横梁、加强梁、桥壳、保险杆等构件,在冷加工过程中,一般以采用冲压成型为主,因此要求钢材具有较高的强度、良好的冷成型性和焊接性能。AG610L 的主要厚度范围为2.0 mm~12.0 mm,技术条件见表1。

表1 AG610L 的技术条件

2 初始AG610L 的化学成分和力学性能

安钢1780 mm 热连轧机组2009年开始研制生产AG610L,初始的化学成分设计采用Nb、V 复合微合金化的成分体系,产品各项力学性能满足了用户的需求。表2 为典型的初始AG610L 的化学成分,表3 为力学性能统计结果。

表2 初始AG610L 的典型化学成分

表3 AG610L 的力学性能

3 轧制工艺对AG610L 力学性能的影响

控轧控冷工艺是微合金钢获得高强度和高韧性的重要措施之一。结合安钢热连轧生产线的特点,做了以下几方面技术研究工作:

1)加热工艺。Nb、V 的微合金化效果均是通过碳化物的固溶和析出来实现的,合理的加热温度是保证钢中碳化物的充分固溶而且不能使奥氏体的晶粒过分粗大。由于VC 的奥氏体固溶温度较低,而NbC 的奥氏体固溶温度很高,因而制定加热工艺时应主要考虑NbC 的固溶温度,保证NbC 全部固溶,才能充分发挥Nb 微合金的强化作用,达到提高强度的目的[2]。根据NbC 的固溶度公式,要使NbC 完全固溶,AG610L 的加热温度应控制在1200℃为宜。

2)精轧终轧温度。终轧温度对钢的强度有明显的影响,降低终轧温度,钢的强度提高,但是屈服强度的升高幅度比抗拉强度高[3],因而造成屈强比提高。生产数据统计表明,终轧温度提高了40℃,AG610L 的屈强比可以降低0.01~0.02,这对冷成型性能有益。

3)卷取温度。随着卷取温度的降低,钢的屈服强度和抗拉强度均明显升高,伸长率降低。AG610L要求钢具有较高的强度的同时,应具有较高的韧性,以满足冲压等冷成型性能的加工要求,这对钢的微观组织有严格的要求,组织目标为铁素体+珠光体。贝氏体组织虽然具有较高的强度,但是其韧性较差,不适于成型加工,在组织中应予以避免的。卷取温度控制在580℃以上,可以防止AG610L 微观组织中出现贝氏体的异常组织。

4)层流冷却。在保持层流冷却上下水比例不变的情况下,增加单个集管的流量,可以明显提高钢的强度。以厚度规格8 mm 为例,单集管水流量由80 L/h 提高到90 L/h,同时终轧温度由840℃提高到860℃,这时粗调段的冷却速率由28.8℃/s 提高到32.8℃/s。对比调整前后AG610L 的力学性能,屈服强度提高了21.5 MPa,抗拉强度提高了20.1 MPa,而伸长率只有略微的降低。层流调整前后AG610L 的金相组织如图1 所示。

图1 调整前后AG610L 的金相组织

由图1 可以看出,层流调整前后AG610L 的组织均有铁素体和珠光体组成,但是层流调整后的铁素体组织明显细化,晶粒度提高1 级,珠光体组织分布也更加弥散。

3 AG610L 的合金减量化成分设计

轧制工艺优化后,特别是通过调整层流冷却粗调段的集管流量,AG610L 获得了更高的强度。虽然更高的强度能够提高汽车的安全性能,但是也带来了冷加工设备的负荷增大,冲压后的回弹量增大等不利影响,因而下游厂家期望钢的强度应均匀分布在一定的范围内。因此在优化轧制工艺的基础上,适当降低钢的合金含量,实现减量化生产,既降低了AG610L 的生产成本,也能够更好地满足用户的加工要求。

减量化要考虑的主要合金元素有Mn、Nb、V。减量化元素的选择原则是,既要满足钢强度的要求,又使合金成本最低。Mn 元素的强化机理主要是固溶强化作用,其强化的稳定性较好;Nb 具有强烈的细晶强化作用和中等的沉淀强化作用[4],在AG610L 的含量范围,Nb 的波动对力学性能影响较大;而V 的强化作用比较复杂,V 的强化作用主要是V 的碳氮化物在铁素体中的沉淀析出。由于VC在铁素体中的溶解度较高,超过固溶度的VC 部分才能够在铁素体中析出,起到强化作用,而固溶部分的固溶强化效果很弱。一般情况下,V 含量在0.025%以下时,VC 就会以固溶形态存在,不会产生沉淀强化作用,因此AG610L 中,能够起到强化作用的有效钒较少。综合以上分析,确定去除钒合金化能够达到生产成本最低的目的。考虑到去除钒合金化后,固氮元素减少,板坯在连铸过程中易析出AlN,而引起铸坯角横裂的缺陷,采用微钛处理的方法,不仅可以消除板坯角横裂缺陷,同时也可以降低合金成本。减量化成分设计见表4。

表4 减量化的AG610L 化学成分 %

4 AG610L 的合金减量化生产效果

4.1 力学性能

统计了AG610L 合金减量化后生产的268 批力学性能,性能初验合格率和综合合格率都达到了100%。钢的屈服强度、抗拉强度、伸长率分布如图2、图3、图4 所示。

图2 屈服强度分布

图3 抗拉强度分布

图4 伸长率分布

减量化后的AG610L 的力学性能,屈服强度分布范围在525 MPa~625 MPa 之间,抗拉强度分布在605 MPa~685 MPa 之间,伸长率分布在18%~31%之间,与含钒钢相比,屈服强度和抗拉强度的波动范围分别降低了10 MPa 和25 MPa,屈强比保持不变。在韧性方面,伸长率平均值降低了2%,但也达到23.96%,远高于技术协议的要求。因而在降低合金成本的情况下,采用减量化工艺生产的AG610L 的产品,具有较高地实物质量,也较好的满足了用户的使用要求。

4.2 显微组织

减量化后AG610L 的显微组织仍为铁素体和珠光体组成,但是铁素体的晶粒度要更为细小一些。表5 统计了部分规格减量化前后的铁素体晶粒度。

表5 减量化前后AG610L 的铁素体晶粒度

从表5 可以看出,减量化前后,同规格AG610L的铁素体晶粒度均提高了1 级左右。

5 结束语

通过优化轧制工艺,控制加热温度、终轧温度和卷取温度,以及在保持上下比例不变的前提下,增加了层流冷却粗调段的集管冷却水流量,使AG610L的铁素体晶粒度提高了1 级,强度提高,为合金减量化提供了工艺条件。生产实践表明,去除钒合金化以后,减量化工艺生产的AG610L 的产品实物质量仍保持较高的水平,完全满足下游用户的冷加工要求,降低了AG610L 的生产成本,取得了较好的经济效益。

[1]王祖滨,侯豁然.炉卷轧机生产高强度微合金钢[J].中国冶金,2004(3):25-29.

[2]刘社牛,张振申,黄重,等.加热工艺对AG610L 性能影响的研究.河南冶金.2010,18(3):12-13.

[3]刘社牛,巫宝振,王斌,等.控轧控冷工艺对HP345 屈强比影响的研究.河南冶金,2008,16(6):8-9.

[4]齐俊杰,黄运华,张跃.微合金化钢.北京:冶金工业出版社,2006:6-23.