薄膜电容冷压工艺及关键技术

2013-08-09郑海红

郑海红,辛 伟,石 扬

(中国电子科技集团公司第二研究所,山西太原 030024)

电子元器件中的薄膜电容器常见生产工艺流程为:卷绕、冷压(或热压)、预编带、喷金、焊接、封装、分选和打标等。其中的冷压工艺自动化程度低,很多厂家依靠人工或半自动化设备来完成,生产效率低,质量难以保证。生产厂家为了提高产品质量,降低生产成本,亟需一种高性价比的自动化冷压设备。由中国电子科技集团公司第二研究所研制的薄膜电容自动冷压机实现了薄膜电容自动冷压,无需人工干预,最高速度500只/min,满足了生产厂家需求。

1 冷压工艺

冷压工艺是在一定压力下将卷绕芯子压扁,一是为后道工序制作做准备,二是可以提高芯子紧密度,改善电容器电气性能。冷压过紧,压扁后的芯子端面不呈直立状,不利于喷金时金属颗粒渗透到因错边而形成的“口袋”里,喷金层的接触牢度下降,如金属化膜被损伤,电容器的各项电性能下降。冷压过松,芯子不能完全定型,与芯子端面金属化层接触的喷金层因焊接压力而易松动,产品的接触损耗大,同时加大产品的其它电参数的控制难度。

2 薄膜电容冷压机工作流程

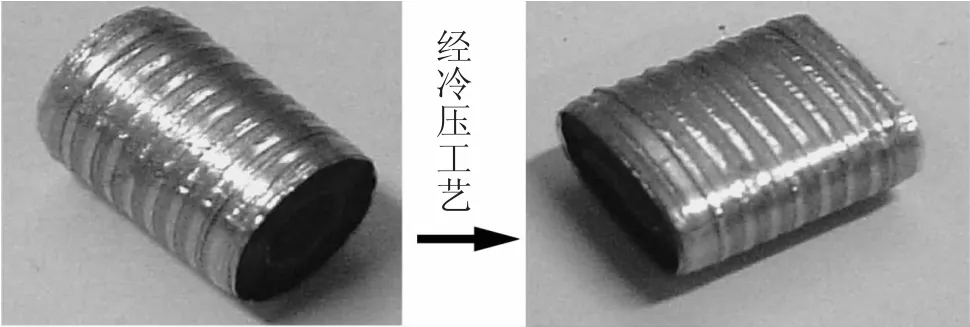

薄膜电容冷压机主要是把卷绕后的柱型电容芯子压扁(如图1所示)。

图1 电容经过冷压形态图

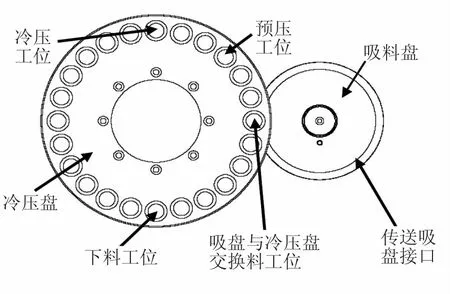

其工作流程为:卷绕后的电容芯子通过振动料盘按照固定的方向排成一排上到传送吸盘接口,吸盘吸取电容芯子转过一定角度,把料送到冷压柱下,冷压柱下落,带电容芯子到冷压工位,液压系统控制压头(压头的压力根据工艺进行设定)压紧电容芯子后,再将其带到下料工位下料,见图2。

图2 电容冷压流程工位示意图

3 关键技术及解决方案

3.1 不同直径的电容芯子上料技术

由于每一批来料的电容芯子尺寸不同(芯子直径从3~8 mm,芯子长度5~7.5 mm),因此,将尺寸不同的芯子顺畅地传送到冷压工位是实现整机功能的一个先决条件。

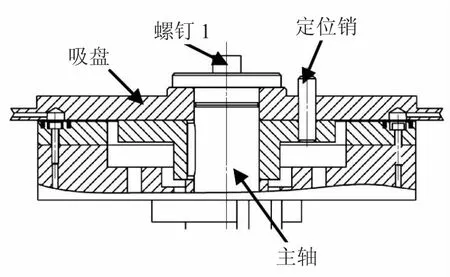

根据芯子的直径,将图2中的吸料盘分制为5种。如图3,每种料盘的尺寸R、A、B、B1均不相同,以适应不同芯子的上料。每个料盘上有多组真空吸孔,上料时,吸孔与负压腔相通,吸附芯子送到冷压盘下;在冷压盘与吸盘交换工位处,吸孔与负压腔断开,迅速与大气相通加快释放速度。

图3 吸盘尺寸示意图

当来料尺寸变化时,可通过拧下螺钉1(如图4)快速更换料盘进行生产,此设计调整方便快捷,可有效减少辅助时间。

图4 吸盘安装示意图

吸盘上设有16个工位,使得整机自动工作时,各动作并行进行,提高效率。

3.2 电容芯子在冷压盘上的传送技术

在冷压盘上,完成了电容芯子在吸盘与冷压盘之间的转换、预压、冷压及下料。那么,如何在不更换配件的条件下,完成不同尺寸(一是电容芯子的直径尺寸不同,二是电容芯子冷压前后的电容尺寸也不相同)电容在各个工位间的传送是本机的关键点之一。

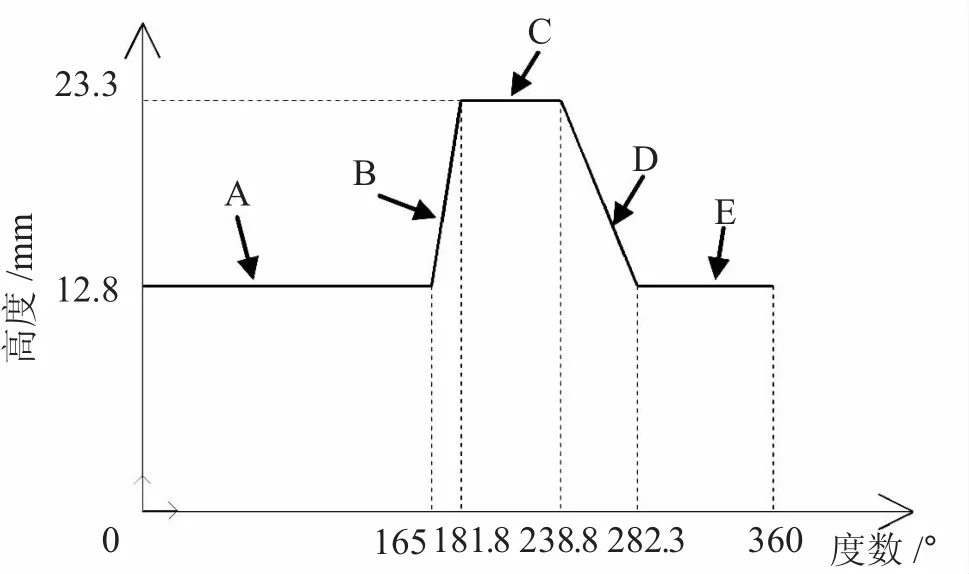

如图5所示,采用凸轮带动压料柱升降,依靠压料柱重力所产生的摩擦力完成传送的方法来解决这一关键问题。压料柱与电容支撑盘之间的间隙大小由圆柱形凸轮上的曲面控制。柱形凸轮的曲线展开图见图6。在曲线的A、E段,如果吸盘上没有料传送上来,压料柱沿凸轮的曲面运动,此时压料柱与电容支撑盘之间有几百微米的间隙;如果有料传送到冷压盘上,压料柱将与凸轮曲面脱离,压料柱靠重力将电容芯子压到电容支撑盘上表面完成到预压、冷压及下料工位间的传送。在曲线B段,压料柱沿凸轮曲面运动,向上抬升,完成下料。在曲线C段,压料柱处于最高点,准备接收吸盘的来料。在曲线的D段,压料柱沿凸轮的曲面下降,完成电容芯子在吸盘和冷压盘间的位置转换,此段设计了可调整凸轮曲线高度机构,以保证尺寸不同的电容芯子均能在不更换配件的情况下,通过简单调整完成两盘间的过渡。

图5 冷压盘示意图

图6 凸轮曲线展开图

3.3 冷压技术

根据生产工艺要求,采用不同薄膜及卷绕排布方式的电容的冷压压力不同,最终的计量标准为单位面积上所承受的压力。电容冷压的过松过紧都会影响其性能,因此,控制好冷压压力至关重要。

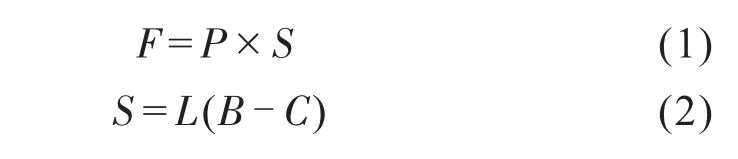

冷压电容所需压力F计算公式为:

其中:

F——冷压电容所需压力,根据工艺参数选取;

P——电容单位面积所需压力;

S——电容承压面积;

L——电容芯子周长;

B——缠绕电容芯子所用的膜宽;

C——膜与膜间的偏移量。

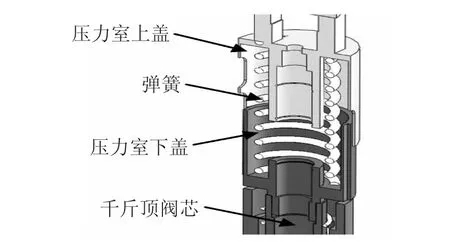

如图7所示,压头由偏心轮带动连杆拉动杠杆式压头完成压料动作。冷压压力通过调节压力室内的弹簧的伸缩量来调节,主要原理:通过公式1计算得出冷压电容所需压力(即压头上所需压力),再换算到弹簧压力室侧,然后,利用手动液压泵对千斤顶加压,使千斤顶阀芯上升,推动压力室下盖向上运动,压缩弹簧,直到弹簧所产生的弹力能够满足压料压力(如图8)。针对电容种类繁多,所需压力不尽相同,我们制作了几种不同丝径尺寸的弹簧,并对其生产成型后的弹力系数进行测定,分别得出相应弹簧的弹力与压缩量的比例图,这样,通过简单的观察比例图就能查出所需压力的弹簧压缩量,再根据此压缩量调整压力室上、下盖错位差即可。

另外,在冷压前,先对电容进行了预压,主要是使电容在真正的冷压前形成扁平的形状,以达到更好的冷压效果。

图7 冷压结构示意图

图8 压力室结构示意图

图6 历史参数表

图7 参数搜索

4 结束语

此信息化系统已经于中国电子科技集团公司第十二研究所电镀车间正常使用。相比于旧式手工记录电镀工作情况来说,新型的信息化系统能够准确的记录整个生产线的工作状态和参数,并且由于数据库的建立,可以根据电镀工件情况改进电镀工艺,同时在生产管理方面能准确记录操作情况,提高生产管理效率。

[1] 鲁明丽,文平.OMRON Control Link总线和PLC在隧道群监控系统中的实现[J].常熟理工学院学报,2006.20(4):88-91.

[2] 陈立军,兰建军,刘潇翔.Controller Link网络在工业控制系统中的应用[J].东北电力学院学报,2004,24(2):45-47.

[3] 亚控组态王kingview中级培训教程[Z].北京:亚控科技发展有限公司,2009.