晶体硅太阳能电池烧结工艺用炉体热功率设计

2013-08-09刘良玉

郭 立,李 克,刘良玉

(中国电子科技集团公司第四十八研究所,国家光伏装备工程技术研究中心,湖南长沙 410111)

随着传统能源的紧缺,新兴能源行业日新月异,其中晶体硅太阳能电池以成熟的工艺、丰富的原材料、高转换效率、成本相对低廉等原因成为市场的主流产品。

太阳能电池是利用半导体材料光生伏效应直接将光能转化为电能的装置。即以半导体材料硅为基体,利用扩散工艺在硅基体中掺入硼、磷等杂质,形成太阳能电池的核心器件的p-n结。当光照在p-n结上,形成新的空穴-电子对,在p-n结内电场的作用下,空穴由n区流向p区,电子由p区流向n区,接通电路后就产生电流,形成电池。

印刷和烧结是形成电极,引出电流的工艺步骤,印刷了浆料的硅片经过烘干排焦过程后使浆料中的大部分有机溶剂挥发,膜层收缩为固状物紧密粘附在硅片上,这时可视为金属电极材料和硅片接触在一起。所谓的烧结过程是要使电极和硅片本身形成欧姆接触,其原理为当电极里金属材料和半导体晶体硅加热到共晶温度时,晶体硅原子以一定比例融入到熔融的合金电极材料中。晶体硅原子融入到电极金属中的整个过程一般只需要几秒钟的时间。融入原子数目取决于合金温度和电极材料的体积,烧结合金温度越高,电极金属材料体积越大,则融入的硅原子数目就越多,这时的合金状态被称为晶体电极金属的合金系统。如果此时的温度降低,系统开始冷却形成再结晶层,这时原先溶入到电极金属材料中的硅原子重新以固态形式结晶出来,也就是在金属和晶体接触界面上生长出一层外延层。如果外延层内含有足够量的与原先晶体材料导电类型相同的杂质成分,就获得了用合金法工艺形成的欧姆接触;如果在结晶层含有足够量的与原先晶体材料导电类型异型的杂质成分就获得了用合金工艺形成的P-N结。

本文拟通过研究烧结工艺与前道工序的关联因素,确定烧结炉的内部结构及温区分布;再利用热工理论计算,得出炉体功率分布,找出最佳的烧结工艺状态,进而确定炉体的设计关键参数。

1 烧结工艺

烧结是晶体硅电池制作工艺中的最后一道工艺,其将印刷在硅片表面的导电金属层在高温的作用完成与p-n结的欧姆接触,相当于将硅片内部的电池引到外部。因此,烧结是完成电池金属化,形成正负极的关键工艺步骤。具体到晶体硅太阳能电池的烧结过程,包含以下几方面的作用:

(1)正面印刷的银浆向硅片内部渗透,穿过SiN减反射膜到达扩散形成的p-n结边缘,与p-n结的n型结形成接触,导出电流。

(2)背面印刷的铝浆与p型硅本体高温下发生共溶,配合后段快速冷却形成硅铝合金,相当于与p-n结的p型结形成欧姆接触,导出电流。

经过烧结之后的电池结构从正面到背面依次为:①Ag正电极;②SiN减反膜;③n型掺杂物;④p型硅本体;⑤Si-Al合金;⑥Ag/Al背电极。

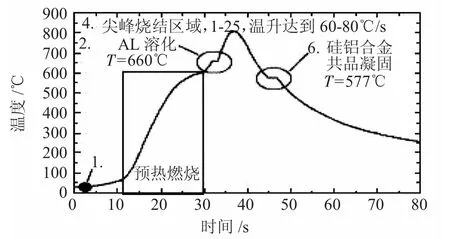

图1所示为标准的烧结工艺温度曲线。在图中预热燃烧区域,温度快速上升,在12s的时间内温升达500℃之多,并迅速达到铝背场的熔化温度660℃,如图中点2所示区域,随后温度继续上升,以60~80℃/s的升温速度达到尖峰温度800℃左右,然后进入冷却阶段,温度快速下降,并在577℃时硅铝共熔,铝背场在其熔点之上的温度下以液态的形式存在,在快速冷却的条件下与硅元素形成合金,达到良好的欧姆接触。快速的升降温可以形成良好的欧姆接触,这对炉体设计方式就提出了很高的要求,本文重点分析烧结升温过程中的热功率设计。

图1 典型烧结工艺温度曲线

2 炉体结构布置的设计

根据分析结果,硅片需要随着金属网带的高速运动(常规工艺速度为5.2 m/min左右)途经不同温度的加热区,来完成烧结过程。结合工艺升温曲线的要求,将烧结区这部分的炉体分为预热段,升温段和烧结段3个部分,并形成有效的6个温区(4~9区)来达到精确控制温度的目的。温区由耐高温,杂质含量少,导热系数好的TY1400多晶莫来石纤维砌成,温区之间除传动通道外尽量隔开,避免温区间相互串温。8、9区尖峰段时间短,中间不加隔断。采用红外灯管加热,选择合适的加热波长,利用匹配吸收原理,能够在短时间内对硅片快速辐射升温。闭环控制方式,热偶探头布置在硅片通道的上方,将反馈信号输送到温度控制器。温度控制器把反馈信号与设定温度对应信号比较,来控制加热模块的输出电流大小,达到调节温度平衡的目的。因为硅片两面同时共烧形成欧姆接触,灯管的布局采用上下对称布置,接线头穿过保温材料层,与控制模块相连。网带带着硅片在上下加热灯管之间穿过。根据设计要求,在工艺曲线上取6个点,设定这几点即为各个温区的中心点,也就是热偶探头的位置。

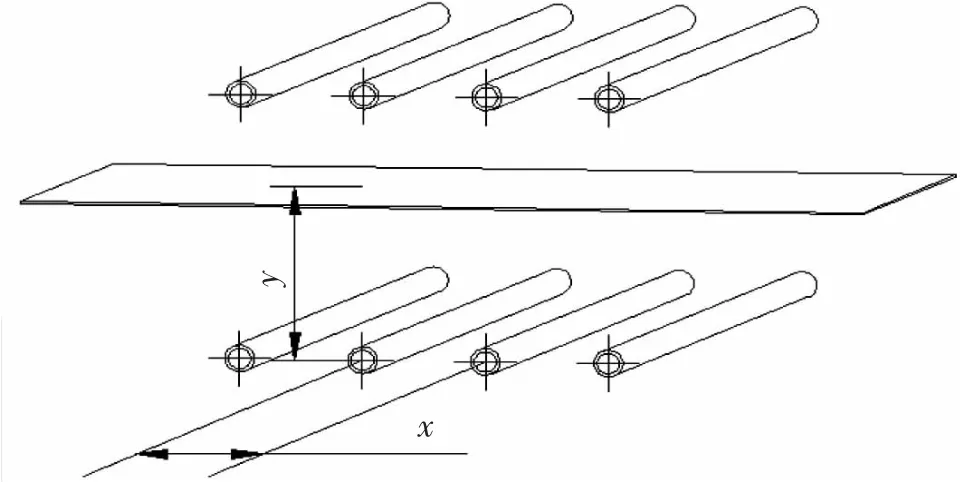

对温区基本尺寸的确定:①网带长度方向上,温区长度的确定根据网带速度和在该段温度下的工艺时间计算得到。②网带宽度方向上,设计采用254 mm带宽,适合目前大规模生产的125 mm×125 mm,156 mm×156 mm硅片单片自动化烧结,考虑运动间隙,取定炉体内腔宽度为350 mm。③内腔高度方向,红外加热灯管的资料显示,其常用排布间距为50 mm,又根据灯管到网带距离y与灯管排布间距的关系式:y=1.2×x=60 mm(见图2),加上灯管自身尺寸和安装间隙,取定炉体内腔高度尺寸为165 mm。

图2 灯管距离尺寸关系图

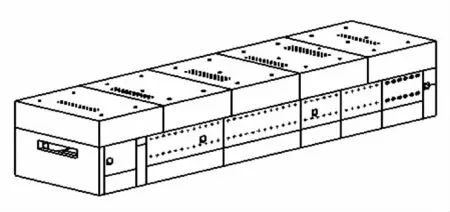

经过计算,得到温区的设计模型见表1和图3。

设计中采用上下炉体分层的方式,上层保温炉盖可自动升降,方便检修和观察炉膛内部情况。下层炉体包括加热灯管,金属网带部件,其两侧和底部也是保温层结构,以最大程度的减少热量损耗。需要说明的是,因为热偶探头和硅片的位置在于灯管的距离上有差别,热偶反映的温度是炉腔内部测温点的温度,并不等同于硅片表面的温度,真实的硅片表面温度需要用炉温在线采样测试仪测量。

表1 各区参数数据

图3 炉体结构示意图

3 热功率计算

加热炉的热功率计算需要综合几个方面的内容:

(1)炉膛本身的蓄热热量;

(2)炉膛加热工件(这里含金属网带和硅片)所需要的热量;

(3)热量损耗,包括热传导,热对流和热辐射。

分别计算这几部分的热功率:

(1)炉膛蓄热计算。快速达温是大规模生产中半导体加热类设备的一个基本要求,在短时间内从室温上升到工艺温度,可以缩短待机时间,增加设备的产能。结合工艺实际,烧结过程对快速升温的要求确定为T=12 min。

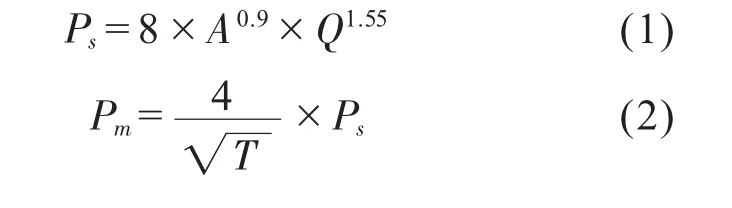

热工设计资料给出计算公式:

式中:

Ps——保温功率;

Pm——安装功率;

A——炉膛内表面积;

Q——炉温(×10-3℃);

T——升温时间。

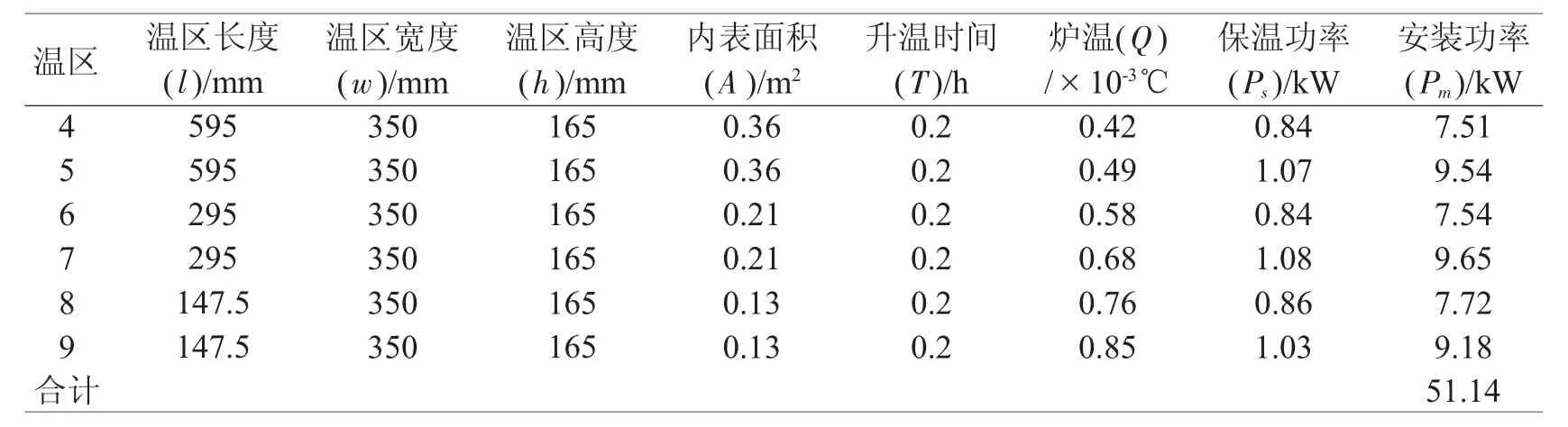

各区的升温时间应保持一致,但保温功率和安装功率会根据炉膛温度的不同而有区别。计算如表2。

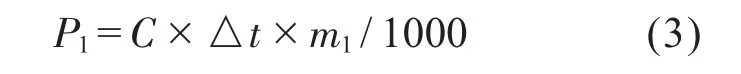

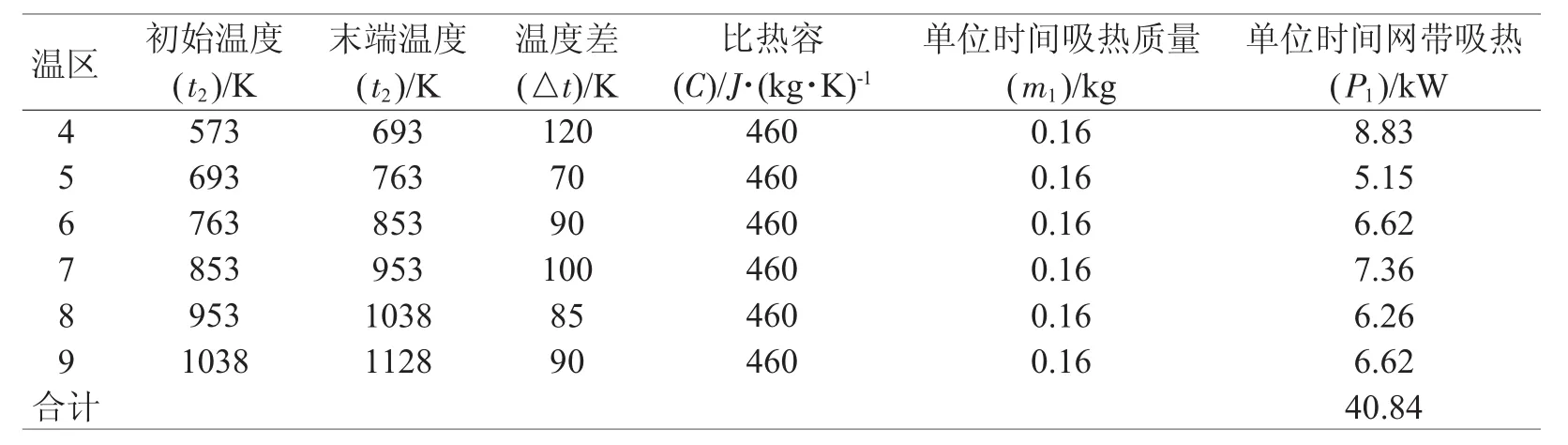

(2)网带和硅片带走的热量。硅片质量小,带有的热量有限,可以忽略不计,重点计算网带带走的热量。选用日本牌号314材料的平衡性金属网带,其强度好,耐高温,承受急热急冷冲击的特性可以保证有效使用寿命。称重网带的质量密度为2 kg/m,则单位时间(为方便功率计算,均取1s)网带的前进质量即为m1=0.16 kg。查手册得到314材料的比热容,并计算网带在各区的进出温度差。则可以根据导热热功率的计算公式:

计算网带带走的热量,4区的初始温度等于浆料烘干的温度,常取300℃,计算结果见表3。

表2 各温区炉膛蓄热热功率计算

表3 网带携带热量计算表

(3)热量损耗。热量的损耗包括两方面的内容,一是透过保温层,传导传热;二是透过各种缝隙,对流传热。

传导散热的计算,对于单层同壁导热,单位时间的热传导量计算公式为:

式中:P2——透过保温层的导热功率;

A传导——透过保温层的传热面积;

t1——炉体内腔温度;

tw——炉体外壁温度;

λ——保温材料的热传导系数;

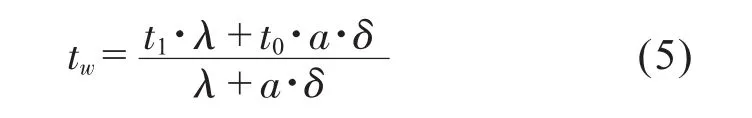

δ——保温层厚度。炉墙外壁的表面温度计算公式为:

式中:a——炉体外壁对环境的热交换系数;

t0——环境温度;其余代号同公式(4)。

根据日本工业炉壁的表面温度判断标准,当炉腔最高温度在900℃以下时,外壁表面温度应该低于80℃,采用反推法计算,先取9区外壁为80℃,根据公式(5)计算后,取保温层厚度。结合公式(4)、(5)和多晶莫来石保温层在不同温度下的导热系数(见图4),可以分别计算各温区的外壁温度和传导热功率。事实上,计算结果很小,对总功率定量的影响不大。

同样可以根据对流和辐射热功率计算公式,计算对流传热和辐射传热热功率,而计算结果同样对总功率的影响很小,这里对此忽略。

综合3个方面的计算结果,得到总的设计功率:

式中:η——安全系数,对链式炉,取1.2

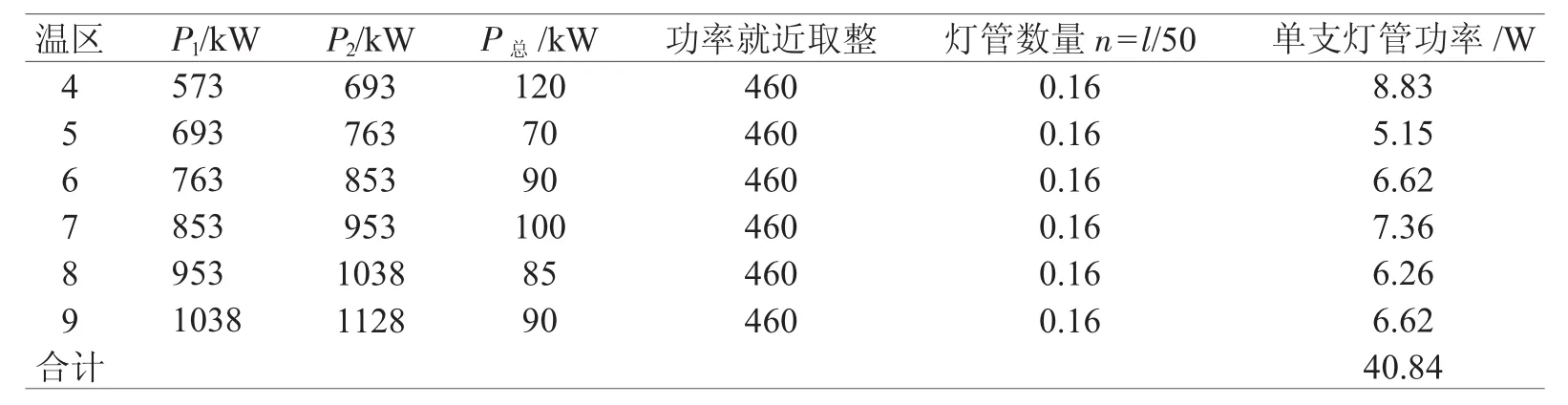

经过计算并取整得到各区的热功率见列表4。

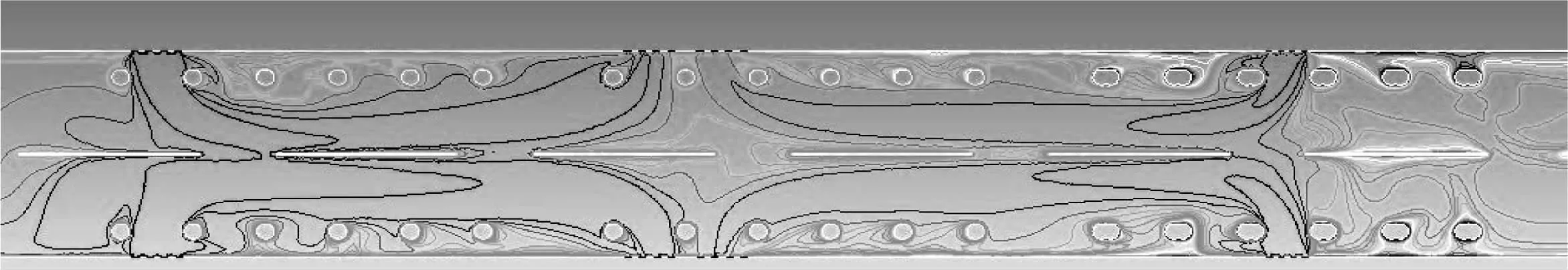

根据计算的数据结论,用fluent软件仿真后可以得到如图5的结果,契合设计目标,符合试制要求。

图4 TY1400多晶莫来石纤维保温材料导热系数和化学组成

表4 各温区功率分布计算结果

图5 计算结果仿真温区

4 结 论

通过分析晶体硅电池烧结微观理论,并结合实际热工功率的计算,确定功率分布和温度分区,将上述计算数据运用到烧结炉的设计中,经实践验证,炉体结构能较好地符合工艺要求,可以通过调整网带速度的变化得出差异化的烧结曲线,合理的保温层结构降低了炉体表面温升,降低了整机能耗,在工艺效果和设备节能两个方面都取得了不错的成果。

[1] 邓斌,郭立,万喜新,等.新型晶体电池快速烧结炉的研制[J].电子工业专用设备.2012,41(8):19-22.

[2] 边军,刘相华,王国栋,等.新型红外线加热设备的研制[J].东北大学学报(自然科学版).2004,25(4):367-369.

[3] 方燕子,李立新,雷浩,等.带钢连续退火温度场模拟及连续退火炉设备参数的确定[J].工业电炉,2013.01:5-7.

[4] 李萍,曾令可,阎常峰,等.陶瓷辊道窑热平衡测定与计算方法的若干问题探讨[J].陶瓷,2012(1):31-33.