温度对悬浮浆料黏度的影响

2013-08-09马玉通杨士超

李 强,马玉通,杨士超

(中国电子科技集团公司第四十六研究所,天津 300220)

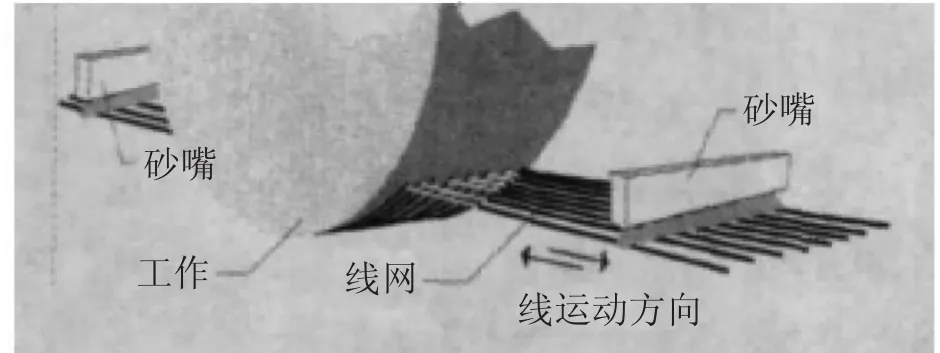

多线切割机的原理是通过伺服电机控制的放线轮拉出的镀铜拉丝绕过几个起转向作用滑轮,然后经过张力控制器,在切割室内连续缠绕在2~4个主导轮上,形成一个在水平面上弥补的平行线网。而在线网的上方,单晶的两侧布置有砂浆喷灌提供稳定的砂浆流量。钢丝绕过线网后再通过滑轮和张力回到收线轮上,在切割时高速运动的钢线携带附着在钢丝上的SiC磨料对硅棒进行研磨从而达到切割的效果。在切割过程中钢线通过滑轮的引导,在导轮上形成一张线网,而待加工硅棒通过工作台的下降或上升实现工作的供给,把硅晶棒按一定晶格方向切割成片。

切割过程是造成硅片表观缺陷、应力、破损和机械损伤的最主要工序[1]。因此研究线切割的工艺机理,研制新型悬浮浆料以及控制其黏度,对半导体行业的发展有重要的指导意义。

1 悬浮浆料特性

1.1 悬浮液

性能优良的悬浮液兼有切削、黏滞、冷却3大功能,在悬浮液中加人切割砂(主要成份为SiC)后的悬浮液又称砂浆。常用悬浮液为无色透明液体,主要成分为乙二醇,具有黏滞性,能携带SiC颗粒随线网一起运动。相比传统内圆切割,多线切割所用的悬浮液能有效降低硅片表面损伤应力、减小硅片的切割损伤层、提高切削速度。

悬浮液的主要性能:

(1)悬浮液能吸附在SiC颗粒表面上产生位垒,使颗粒分散开来,达到分散、悬浮的特性;提高SiC的分散稳定能力,防止颗粒团聚黏结,避免在硅片表面形成短粗的浅划伤[2]。

(2)悬浮液的润滑作用能减小SiC颗粒对硅片的强机械摩擦,使硅片表面与SiC间的摩擦转化为润滑膜分子间的内摩擦,使摩擦副运动平稳,提高切削速度;摩擦生热小,减小了切割损伤、应力和微裂[3,4]。所谓润滑作用,是指悬浮液渗入线网一硅片及线网一碎屑之间形成润滑膜。由于这层润滑膜,使得这些界面的摩擦减轻,减小了切削热、SiC颗粒磨损及硅片表面损伤。

(3)悬浮液的渗透性为其重要性质,渗透性表现为液体的黏度和浸润性。切割前沿温度很高,高温可使悬浮液呈汽化分解状态渗入切割前沿,气体比液体黏性力小,即使微小的间隙也能渗入。悬浮液渗入高温切割前沿区域内,通过对流和汽化把切削过程产生的热量带走,降低切割前沿温度,减少碱性悬浮液对硅片表面的氧化作用以及精细工件的热变形,使硅片的表面化学作用一致性好,并且它本身还应具备良好的散热能力。

(4)切割过程产生的大量碎屑和硅粉,容易互相粘结且粘附在硅片和线网上,影响硅片表面粗糙度、降低切割精度,因此要求悬浮液具有清洗功能,其与液体的渗透性、流动性、黏度等因素有关.悬浮液中含有表面活性剂,可以包附在碎屑周围,使其容易脱落清洗,并附着在硅片表面抑止周围颗粒的污染。

1.2 悬浮液黏温特性

由于超薄线切对硅片几何参数要求严格,对工件室的机械系统精度要求甚严,故线切割过程中的温度控制至关重要。线锯切割时间一般为几个小时,长时间的温升积累会使机床变形,直接影响切片质量,尤其是硅片的弯曲度、翘曲度等关键质量指标。所以,多线切割机都配有温控系统。对硅锭进行线切割时,砂浆嘴将砂浆喷在线网上,导轮转动线网将砂浆带进晶棒里。悬浮液温度越高时,其分子热运动加快,分子间引力减小,黏度随之变小,SiC颗粒在钢线上的附着能力就越差,在切割前沿造成SiC堆积,切割时线锯的切削能力下降,影响硅片的质量。这种情况经常出现,冬季的切割硅片质量比夏季好,主要原因就是悬浮液的黏度受到了环境温度的影响。图1为切割过程。

图1 切割区示意图

1.3 悬浮浆料

线切割机对硅片切割能力的强弱,与悬浮浆料的黏度有着不可分割的关系,而悬浮浆料的黏度又取决于悬浮液的黏度、悬浮液与SiC切割微粉的配比比例、砂浆密度等,在实际工作中,悬浮液的黏度、SiC切割微粉的配比比例、砂浆密度都是固定的,所以,温度是对其黏度起决定作用的。悬浮浆料黏度的不合适,会导致钢线携砂能力不足,在切割过程中会出现线痕片甚至引起断线,严重影响产品加工质量。

2 黏度测量实验

当流体运动时,其内部出现相对运动,各质点间或流体层间会产生切向的内摩擦力以抵抗其相对运动,流体的这种性质被称为黏性。液体黏度与温度的关系非常密切。黏度与温度并不成线性关系,它与温度范围有关,温度越低黏温关系越密切。液体的黏性来自分子引力,温度升高,分子间的距离加大,分子引力减小,内摩擦减弱,黏度就降低。

2.1 实验

本实验用VA-04型旋转黏度计测量悬浮浆料的黏度,转子转速为60 r/min。用TEFD型恒温水浴加热,外筒放置于水浴内,以2℃/min的速率升温。先由室温上升到100℃,测定温度上升过程中悬浮液的黏度变化。再逐渐使悬浮液自然冷却回复到室温,测定温度下降过程中悬浮液的黏度变化。然后水浴中加人冰块,使悬浮液温度由室温逐渐降至0℃,再测定温度下降过程中的黏度变化。测量之后,再分别以3种温度(15℃、25℃、35℃)下,研究悬浮浆料黏度对切片质量的影响。

2.2 结果与讨论

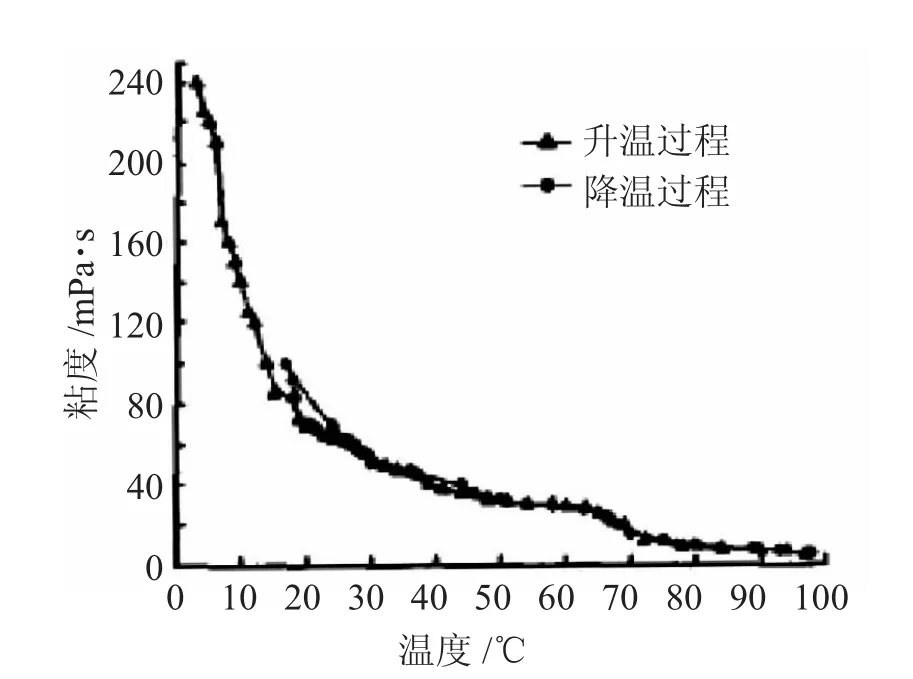

2.2.1 悬浮液的黏度

升温和降温过程悬浮液黏度的变化如图2所示。从图中可以看出,随着温度的上升,悬浮液黏度下降,反之则上升。温度较低时,升温和降温过程的黏度曲线并不重合,所以黏度并不完全成弹性恢复。这是由于黏度变化的滞后现象和热力破坏作用共同引起的。在降温过程中,100~25℃之间悬浮液黏度变化较小,但降温到20℃以下时,黏度有较大变化。这说明在低于20℃时,悬浮液的分子间引力明显加强。理论与实践证明,10~40℃为悬浮液的最佳工作温度。黏度太大,容易造成SiC颗粒与切屑的相互粘结,增大切割阻力与表面损伤。黏度太小,携带SiC颗粒能力差、切割力小、切割效率低。

图2 悬浮液的粘温曲线

在热场作用下,悬浮液从一种平衡状态通过分子运动过渡到另一种平衡状态需要一定时间,这种过程称为松弛过程。由于悬浮液中含有大分子有机物,分子间次价键作用力很强,本体黏度很大,大分子含有各种大小不同的运动单元,因此在热场作用下时,从一种平衡状态过渡到另一种平衡状态不能瞬时完成,需要一定的时间。大分子的松弛时间一般都较长,由于大分子运动单元的多样性,各运动单元的松弛时间亦不相同。这就使得大分子高聚物的松弛时间不是一个单一值而是一个很宽的分布[5]。所以黏度曲线并不完全成弹性恢复。

在同一温度下受热,悬浮液黏度在开始阶段明显下降,这说明热力对分子力具有破坏作用,但随着加热时间的延长,黏度趋于稳定。所以短时间的热力对分子力有影响,但长时间的稳定热力对分子力影响不大。切割前沿的高温,使悬浮液中含有的有机物可能向碳化方向过渡,对悬浮液的黏度等特性有很大影响。

2.2.2 悬浮浆料的黏度

通过对同一样品悬浮浆料的黏度进行了测量(见图3),在不同的3种温度下,黏度发生了较大变化。

图3 不同温度的悬浮浆料粘度值

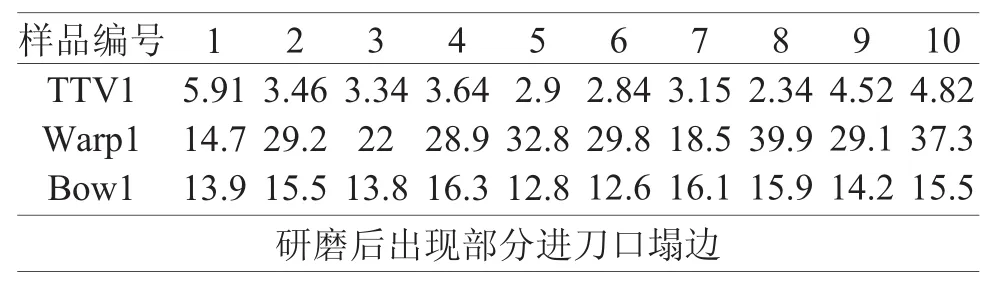

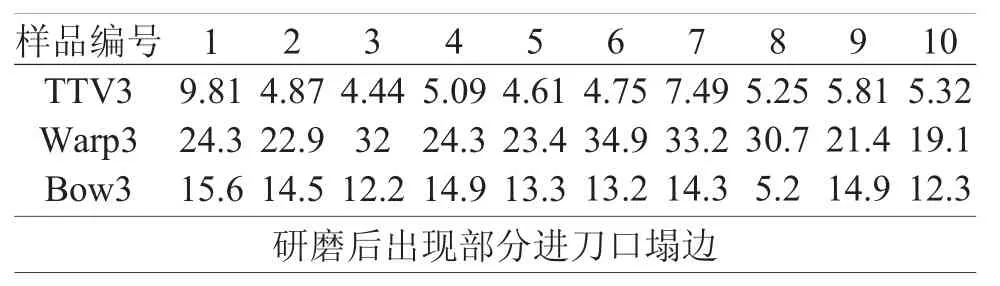

对比3种温度(15℃、25℃、35℃)下悬浮浆料对切片质量的影响,试验设备为中国电子科技集团公司第四十五研究所研制的DXQ-601A型多线切割机,切割参数如表 1、表 2、表 3所示。

表1 15℃悬浮浆料切后几何参数 μm

表2 25℃悬浮浆料切后几何参数 μm

表3 35℃悬浮浆料切后几何参数 μm

由表 1、2、3可知,悬浮浆料温度适中时(25℃),其TTV,Warp,Bow都较温度偏高和偏低时切割质量好,其中,温度较高时,悬浮浆料黏度降低,钢线携砂能力明显降低,TTV与Warp大,温度较低时,悬浮浆料黏度升高,钢线携砂能力明显增强,但悬浮浆料的流动性差,切割中难以进入切缝。总之,悬浮浆料温度适中时,总体切割质量(几何参数)才好。

4 结 论

(1)悬浮浆料的黏度受温度影响较大,0~25℃范围内,黏度随温度降低迅速增大,25~100℃范围内,黏度随温度升高黏度变化缓慢,呈非线性变化。

(2)在热场作用下,悬浮液从一种平衡状态通过分子运动过渡到另一种平衡状态需一定时间,所以悬浮液升温和降温曲线并不完全可逆。

(3)切割硅片时,控制适宜的砂浆黏度(200mpa·s左右),可以有效地控制晶片的几何参数。

[1] 檀柏梅,牛新环,赵青云,等.单晶硅线切割技术及切削液的分析研究[A].第十四届全国半导体集成电路、硅材料学术年会论文集[C].珠海:2005,385-387.

[2] 张楷亮,刘玉岭,张建新,等.半导体硅材料加工技术分析及相关工艺化学品的研究[A].第十三届全国半导体集成电路、硅材料学术会论文集[C],深圳,2003,90-105.

[3] 刘玉岭,檀柏梅,郝国强,等.硅的切削液的分析研究[J].电子器件,ZOOI,24(2):144-159.

[4] 石森森.切削中的摩擦与切削液[M].北京:中国铁道出版.1994.120-135

[5] 樱井俊男(日).切削液与磨削液[M].北京:机械工业出版社,1987.95-109