疏解纤维化慈竹单板的性能1)

2013-08-09于雪斐于文吉

于雪斐 于文吉

(中国林业科学研究院木材工业研究所,北京,100091)

纤维化竹单板的制备,是采用物理和机械的方法对剖分后的原竹进行疏解展平,使之形成纵向不断裂,横向松散的竹纤维片状单板。笔者使用慈竹为试验材料,利用纤维化单板制造技术[1-4],通过多级疏解使得竹材的基本维管束组织得以纤维化分离,增加了单位体积内竹材的比表面积,使得浸渍增强树脂单元均匀渗透分布。疏解后破坏了竹青竹黄表面的致密光滑层,使胶合理论中的胶钉理论在纤维化竹单板表面适用。本试验选取疏解不同次数的纤维化竹单板,对其吸水性能、吸胶性能、吸附性能进行评价,并直观地描述了单板局部微创的三维形貌,为对纤维化竹单板的疏解程度进行综合评定,以及将其应用于竹层积材的制造提供依据。

1 材料与方法

1.1 材料

竹材:慈竹(Bambusa distegia),产自四川大邑,竹龄4~5 a,胸径50~80 mm,竹壁厚度2~3 mm。

酚醛树脂胶:北京太尔公司产,黏度41 mPa·s(25℃),固体质量分数46.1%,水溶8倍(23℃),贮 存期90 d(20~25℃),pH值10.53,游离醛0.10%,游离酚<1%。

设备及仪器:疏解机、F-Sorb 3400比表面积及孔径分析仪、VHX-600超景深三维立体显微镜、锯切机等。

1.2 试验步骤

试验总路线图为:竹材原竹→分段→剖分→去竹隔→疏解→锯切→分别取疏解3~8遍的纤维化竹单板进行吸水、吸胶、吸附性能和测试破坏形貌图片。

具体试验步骤如下:

①选取竹龄4~5 a,胸径50~80 mm慈竹,锯切原竹;

②将竹材锯截成2.5 m的竹筒,经手工剖成2个半圆竹筒;

③将剖分好的半圆竹筒送入疏解机,经过疏解机疏解,疏解原理见文献[5],展平至规定次数(即分别疏解3~8遍)后形成梯状的纤维化竹单板;

④将每种疏解次数的纤维化竹单板若干,经砂光机处理,去除竹青竹黄,去竹黄10.51%,去竹青12.23%,去青黄总量 22.74%;

⑤将处理好的纤维化竹单板截成五段长度均为500 mm的竹单板段。

1.3 试验方法

吸水率试验:将疏解3~8次的6种试验样品各200 g,在水槽中充分浸泡5 min,取出后将竹单板上多余水分自然沥干,电子天平上秤质量,记录数据。对每种试样测量3次,取平均值,计算吸水率,其公式如下:W=(m1-m2)×100%/m1。式中:W为吸水率(%);m1为浸水前试件质量(g);m2为浸水后试件质量(g)。

吸胶率试验:将疏解3~8次的6种试验样品各200 g,在固体质量分数为15%酚醛树脂胶中充分浸泡5 min,取出后将竹单板上多余胶液沥5 min,电子天平上秤质量,记录数据。对每种试样测量3次,取平均值,计算吸胶率,其公式如下:P=(m3-m4)×100%/m3。其中:P为吸胶率(%);m3为浸胶前试件质量(g);m4为浸胶后试件质量(g)。

吸附性能试验:本试验使用F-Sorb 3400比表面积及孔径分析仪,测试偏差在0.5%~2%,对于比表面积越大的样品(如催化剂、分子筛等多孔材料),测试偏差越小,一般保持在0.5%。将疏解3~8次的6种试验样品分别做吸附性能测试,测量孔容、孔径、体表面积等性能指标。工作原理为等温物理吸附的静态容量法,测试方法为多点BET,分析气体为 N2、O2、Ar、Kr、CO2、CH4等非腐蚀性气体,测量范围为比表面分析大于0.000 5 m2/g(Kr测量),环境温度25℃,样品预处理110℃,真空加热2 h。

超景深显微成像:试验仪器为超景深三维立体显微镜(3D Super Depth Digital Microscope),其工作原理为实时深度合成3D图像,包括表面不均匀的目标,获得高清晰图像;透镜焦距200倍,轴向记录间隔40μm,紫色半导体激光为可视光极限的408 nm短波形,范围为放大倍数200~18 000倍,平面像素2 048×1 536,透镜焦距200倍,Z轴分辨率1 nm。

2 结果与分析

2.1 纤维化竹单板的吸水性能

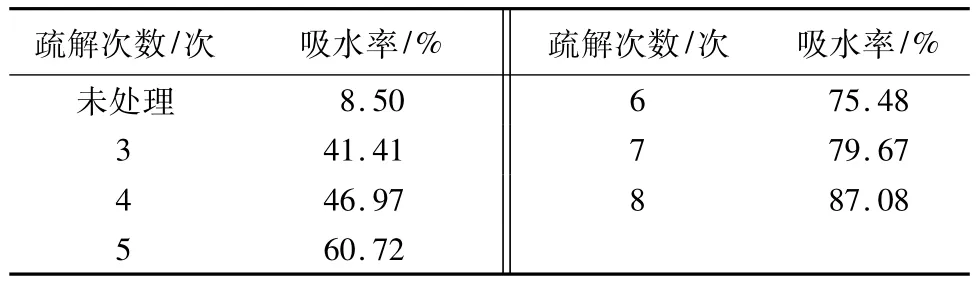

疏解3~8次的纤维化竹单板经吸水率试验测试后的结果见表1。可以看出,和未处理的原材相比,疏解明显改善了竹材的吸水性能。纤维化竹单板的吸水率随着疏解次数的增加而提高,提高的速率呈先增加后减缓,疏解8次的纤维化竹单板比疏解3次的纤维化竹单板的吸水率高出110.29%。竹材的水分疏导系统为顺竹竿方向,水分在横向很难渗透。当竹材充分浸泡在水中时,水分通过纵向维管束缓慢渗入竹材内部,在没有横向薄壁细胞协助移动水分的情况下,水分进入到竹材细胞壁中显得尤为困难。将竹材疏解成纵向不断裂的纤维化竹单板,处理前后在短时间内水分渗透入细胞,形成结合水的量几乎可以忽略不计。所以可以近似认为竹材在水中短时间浸渍后的水分增加量是由竹材表面的附着水引起的。竹材疏解程度越强,其附着水相对越多,吸水率越高。

表1 纤维化竹单板吸水率

2.2 纤维化竹单板的吸胶性能

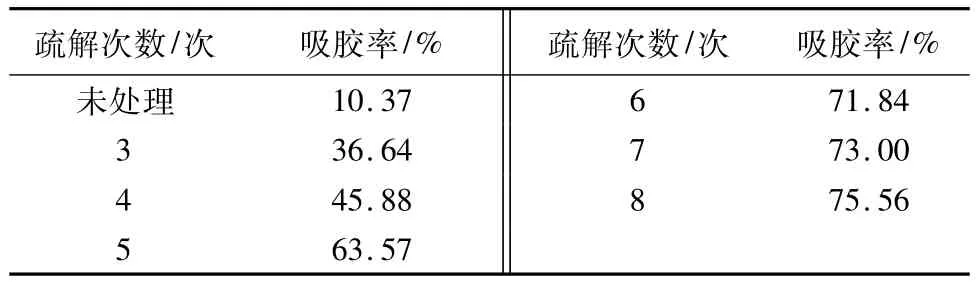

疏解3~8次的纤维化竹单板吸胶率试验测试后的结果见表2。和未处理的原材相比,疏解明显改善了竹材的吸胶性能。不同疏解次数的纤维化竹单板的吸胶率随着疏解次数的增加而增加。疏解3~8次的纤维化竹单板的吸胶率由36.64%递增至75.56%,增加了106.22%。增加的幅度在疏解6次后有所减缓。纤维化竹单板在疏解过程中,在竹材表面形成许多点状或线段状的裂纹,增加了胶黏剂的渗透路径,疏解的程度越大越充分,胶黏剂润湿、扩散、渗透的能力就越强。疏解程度好的纤维化竹单板,纤维裂解程度高,在短时间内就能使胶黏剂裹满纤维束表面,导致吸胶量增加。另外,胶液黏度大于水黏度,胶黏剂分子大于水分子,所以在规定时间内胶黏剂浸润纤维化竹单板的程度略低于水浸润的程度,造成同样疏解次数的纤维化竹单板的吸胶率略低于吸水率。

表2 纤维化竹单板吸胶率

2.3 纤维化竹单板的吸附性能

使用物理吸附仪测试6种疏解次数的纤维化竹单板的孔径、孔容和比表面积的测试结果见表3。1g固体所占有的总表面积为该物质的比表面积S(m2/g)。多孔性物质表面积的测定较困难,它们不仅具有不规则的外表面,还有复杂的内表面。比表面积的测量,无论在科研还是工业生产中都具有十分重要的意义。一般比表面积大、活性大的多孔物,吸附能力强。从表3可以清晰地看出,和未处理的原材相比,疏解明显改善了竹材的吸附性能。随着疏解次数的增加,纤维化竹单板的比表面积也随之增加,在疏解8次的时候,比表面积增加的幅度最大,为98.68%。纤维化竹单板为多孔生物质材料,内部布满管状细胞,对其进行比表面积测定,可以直观地衡量纤维化竹单板的吸附能力。表面积大的材料,活性大,吸附能力强,进而反映出对胶液的渗透力更强。纤维化竹单板的孔径和孔容也随着疏解次数的增加而递增。孔径的分布和吸附物体的吸附能力有关,孔容是单位质量多孔物体具有细孔的总容积。孔径、孔容和比表面积,都是衡量多孔物体吸附能力的特征值,可以得出,纤维化竹单板的吸附能力随着疏解次数的增加而递增。

表3 纤维化竹单板吸附性能

2.4 纤维化竹单板微创三维图像

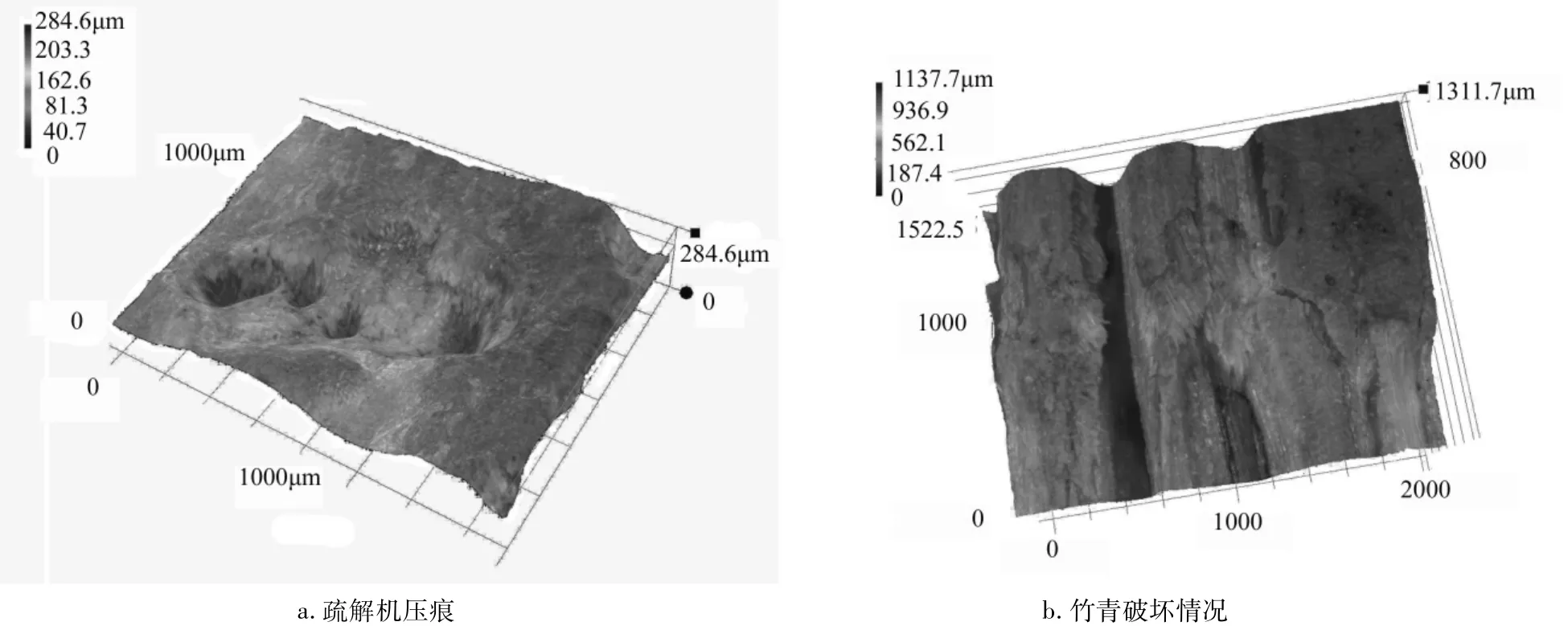

使用超景深三维立体显微镜,对疏解后的纤维化竹单板进行测试,观察局部微创破坏形貌,测试结果于图1所示。

图1 纤维化竹单板微创处理后的三维图像

竹材的竹青部分含有蜡质所形成的薄膜层,该层的存在使得竹材无法采用常规的胶黏剂胶合。因此,必须在加工过程中通过各种方式予以去除,这样降低了生产效率和资源利用率,提高了生产成本。疏解的过程可以在展平原竹的同时,破坏竹青。从图1中可知,竹青表面受到明显的破坏。图象处理显示,在1 mm2的面积内,竹青表面的损伤深度在284μm(竹青层厚度100~300μm),可以达到去除竹青表面腊质层的目的。经过多次纤维分离后,形成的竹纤维单板的形态,裂隙宽度在30~300μm。并且竹青表面的比表面积增加,粗糙度增强,有利于胶黏剂的渗透和湿润,并在固化时形成胶钉。

3 结论

和未处理的原材相比,疏解明显改善了竹材的吸水、吸胶和吸附性能。纤维化竹单板的吸水率和吸胶率在试验中最高分别达到87.08%和75.56%,另外,纤维化竹单板的孔径、孔容和比表面积,最高分别达到 467.298 nm、0.000 172 cm3/g 和 0.015 1 m2/g。纤维化竹单板的吸水率、吸胶率和吸附能力,随着疏解次数的增加而增加。

超景深三维立体显微镜对疏解后的纤维化竹单板观察后,图象显示,在1 mm2的面积内,竹青表面的损伤深度在284μm(竹青层厚度100~300μm),可以达到去除竹青表面腊质层的目的。经过多次纤维分离后,形成的竹纤维单板的形态,裂隙宽度在30~300μm。疏解的过程,对竹青起到破坏作用,使得纤维化竹单板比表面积增加,粗糙程度增加,有利于胶黏剂的渗透。

[1]于文吉.我国高性能竹基纤维复合材料的研发进展[J].木材工业,2011,25(1):6-8,29.

[2]孟凡丹,余养伦,祝荣先,等.浸胶量对纤维化竹单板层积材物理力学性能的影响[J].木材工业,2011,25(2):1-3,7.

[3]祝荣先,周月,任丁华,等.制造工艺对竹基纤维复合材料性能的影响[J].木材工业,2011,25(3):1-3.

[4]于雪斐,孙华林,于文吉.结构用慈竹单板层积材的制备工艺与性能[J].木材工业,2011,25(4):1-3.

[5]余养伦,于文吉,苏志英.竹纤维增强复合材料及其制造方法[M].北京:中华人民共和国国家知识产权局,2009.