间歇减压精馏分离2-甲基吡啶/2-羟乙基吡啶

2013-08-08黄丽丽贾春玲宁晓宇王健壮

黄丽丽 ,吴 爽 ,贾春玲 ,宁晓宇 ,刘 博,王健壮

(1 天津市环境保护科学研究院,国家环境保护恶臭污染控制重点实验室,天津 300191;2 天津迪兰奥特环保科技开发有限公司,天津 300191;3 天津市河北区环境保护监测站,天津 300142)

间歇精馏具有设备简单、设备投资少、一塔多用、操作灵活的特点,适用于小批量、多批次、高附加值化工产品的分离[1],还比较适用于高沸点、高凝固点和热敏性等物料的分离[2]。减压精馏是分离提纯热敏物料的常用方法之一。采用减压精馏可以降低釜温,防止热敏物料因过热而分解或聚合,从而使热敏物系在较低的温度下就能进行分离[3]。

2-甲基吡啶是合成医药、染料、树脂的原料,主要用于制取化肥增效剂、除草剂、牲畜驱虫剂、橡胶促进剂、染料中间体等[4]。 2-羟乙基吡啶是一种应用广泛的精细化工产品,是合成2-乙烯基吡啶和许多其它精细有机化工产品的重要中间体,在高分子材料、表面活性剂、医药、农药等方面有着广泛的用途,具有较高的开发价值[5]。但是,2-羟乙基吡啶具有热敏性,分离提纯获得高纯度的2-羟乙基吡啶存在一定的难度,早在1997年Forni等[6]就指出2-羟乙基吡啶在温度不是很高(160℃)的情况下,在固体酸催化剂条件下分解为2-乙烯基吡啶。

2-羟乙基吡啶的合成通常采用2-甲基吡啶和甲醛液相在高温高压下催化得到2-羟乙基吡啶,近期亦有在常压条件下使用多聚甲醛替代甲醛为原料在有机碱或酸催化下合成2-羟乙基吡啶的制备方法[5,7]。现有2-羟乙基吡啶生产工艺的收率通常在40%~60%,不过使用多聚甲醛替代甲醛后收率可达85%。目前,反应液的分离通常为在0.01MPa 压力下进行一次减压蒸馏,若2-羟乙基吡啶纯度达不到要求,釜液经过水洗后再进行二次减压蒸馏,操作复杂且产品收率低;或者使用闪蒸乃至常压蒸馏的方法,产品收率低且纯度达不到生产要求。本文作者采用间歇减压精馏的方法实现了2-甲基吡啶与2-羟乙基吡啶混合物的高效分离,并对精馏过程进行了研究,考察了不同投料组成和不同操作压力下两者的分离效果,确定了2-羟乙基吡啶分离时适宜的压力范围。

1 实验部分

1.1 实验装置

实验装置如图1所示,主要由塔釜、精馏段、冷凝器及真空系统构成。塔釜容积为1000 mL,分别连接精馏塔塔节、U 形管压差计和测温热电偶,采用油浴加热,以防止加热过快而不易控制;精馏塔节为内径30 mm的玻璃柱,内装φ3 mm×3 mm 不锈钢θ网环填料,填料高度为1.2 m(塔理论板数为32 块),外面包裹聚乙烯材料作为保温层;减压条件下体系温度较低,需要采用恒温水浴槽获得低温循环水以满足体系的冷凝要求;冷凝器下部的采出口接产品罐,塔釜设置取样口,采出口处装有电磁铁,并用回流比控制器控制调节回流比;同时塔顶、塔釜有测温点,连接热电偶,用于实时监测塔顶、塔釜温度;缓冲罐和塔顶之间连有麦氏真空表,用于监测塔顶压力。

1.2 实验方法

图1 减压精馏实验装置图

减压精馏分离2-甲基吡啶/2-羟乙基吡啶混合物采用恒回流比操作方式(回流比为1),通过改变投料组成及操作压力来研究其对减压精馏的影响。首先,在压力为1325 Pa的条件下,以2-甲基吡啶的质量分数分别为0.10、0.30、0.50、0.90 进行了4 组不同投料组成的减压精馏实验;其次,在2-甲基吡啶质量分数为0.10的投料组成下,进行塔顶压力分别为1325 Pa、2325 Pa、3325 Pa、4325 Pa、6325 Pa的5 组实验。具体的实验步骤如下所述。

(1)按照实验装置图1 连接好减压精馏塔,并用高真空硅脂、硅胶做好密封,将整个装置与真空系统相连,检查其气密性。

(2)将500 mL的2-甲基吡啶/2-羟乙基吡啶混合物(2-甲基吡啶为轻组分)与沸石一起加入塔釜,装置密封好后设定恒温水浴槽于适宜温度,开启循环泵进行冷凝,同时开启真空泵抽真空以及油浴进行加热。

(3)当塔顶出现回流时开始计时,同时调节加热电压,使回流稳定在每秒2~3 滴。全回流至全塔稳定后,打开回流比控制器,以一定回流比采出轻组分,并每隔10 min 采出样品进行分析,同时记录塔顶、塔釜温度和塔压降等数据。

(4)当塔顶温度上升比较剧烈时,采出过渡馏分。采完过渡馏分后即可结束实验,停止加热,继续通冷凝水,待温度降低至适宜温度时停止通冷凝水,关闭真空系统。

1.3 分析方法

采用鲁南瑞红SP-6890 型气相色谱仪进行气液两相样品分析,数据采集系统为浙江大学N2000 色谱工作站,用面积校正归一法测定各组分的含量。色谱柱为FFAP 毛细管色谱柱,规格为30 m×0.32 mm×0.33 μm,检测器为氢火焰检测器,检测室温度为200℃,汽化室温度为200℃;柱温采用程序升温,初温为100℃,保持3 min,以10℃/min升温至150℃,保持3 min,接着以20℃/min 升温至200℃,保持20 min。载气为N2,柱前压为0.10 MPa,进样量为0.5 μL。

2 实验结果与讨论

2.1 不同投料组成下的实验结果

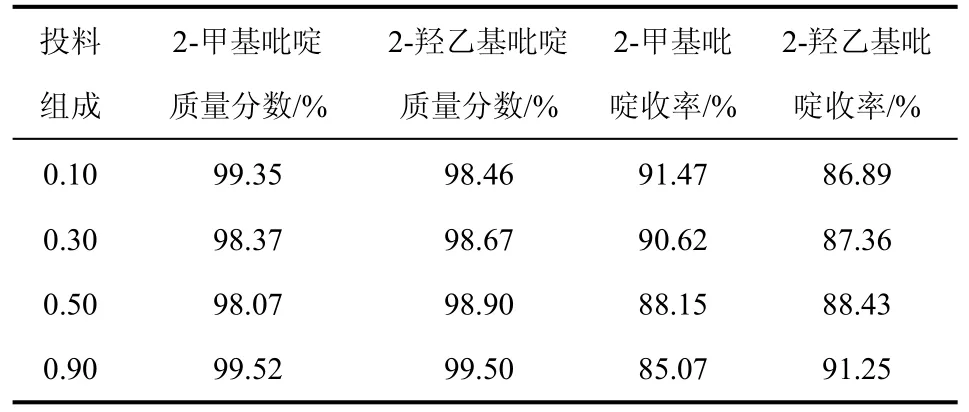

2.1.1 不同投料组成下的产品浓度

在塔顶压力为1325 Pa的条件下进行了4 组不同投料组成的实验,2-甲基吡啶的质量分数分别为0.10、0.30、0.50、0.90。不同投料组成下对应的塔顶、塔釜产品的平均质量分数及收率如表1所示。之后出现的产品质量分数均为累计平均值,且塔顶产品的质量分数表征为轻组分(2-甲基吡啶)的质量分数,塔釜产品的质量分数表征为重组分(2-羟乙基吡啶)的质量分数。

表1 不同投料组成下的产品质量分数及收率

由表1的数据可以看出,压力为1325 Pa时,不同投料组成下的2-甲基吡啶与2-羟乙基吡啶混合物都能够得到很好的分离,塔顶产品2-甲基吡啶的质量分数和塔釜产品2-羟乙基吡啶的质量分数均高于98%,两者的收率也均在85%以上。这说明在1325 Pa的压力条件下2-甲基吡啶与2-羟乙基吡啶相对挥发度比较大,很容易进行分离,不同投料组成的这一物系混合物都可以采用减压精馏的方法进行分离。同时,在同一压力条件下,塔釜产品2-羟乙基吡啶的含量及收率都随着投料中2-甲基吡啶含量的增加而增加,当投料中2-甲基吡啶的质量分数为0.90时,两者的分离效果最好,塔顶、塔釜产品的质量分数均可达到99.50%,2-羟乙基吡啶的收率也可达到91.25%,能够很好地满足工业规定与要求。

图2 塔顶、塔釜温度随时间变化曲线

2.1.2 减压精馏实验中的温度变化趋势

在塔顶压力为1325 Pa时,以2-甲基吡啶质量分数为0.10的投料为例,说明塔顶、塔釜温度在减压精馏实验中的变化趋势,如图2所示。

由图2 可以看出,在塔顶压力为1325 Pa的条件下,塔顶、塔釜的温度都不高,没有超过2-羟乙基吡啶发生脱水和聚合反应的温度。同时,在减压精馏过程中,塔釜温度始终高于塔顶温度,且处于不断上升的趋势,这是由于随着精馏过程的进行,重组分不断在塔釜富集并且塔釜一直在油浴中受热的原因。相比而言,塔顶温度更能反映塔内精馏的情况。其变化曲线从趋势上可以分为3个阶段:①全回流操作阶段,轻组分在塔顶富集,温度上升;②当轻组分在塔顶的浓度达到最大值时,以恒定回流比采出,温度趋于稳定;③当塔顶产品采出结束的时候,开始采出过渡馏分,塔顶温度又开始上升。在间歇精馏的开车过程中,塔顶温度一般存在一个先上升再下降趋于稳定的过程,但是在本实验中塔顶温度是直接上升趋于稳定而没有下降的过程,这是因为减压精馏操作过程中体系的温度比较低,没有将很多重组分带入塔顶,塔顶就不存在明显的温度回落过程。根据塔顶、塔釜温度随时间变化规律,可以有效地控制减压精馏过程中采出时间的切换以及监测精馏塔是否稳定运行。

2.2 不同操作压力下的实验结果

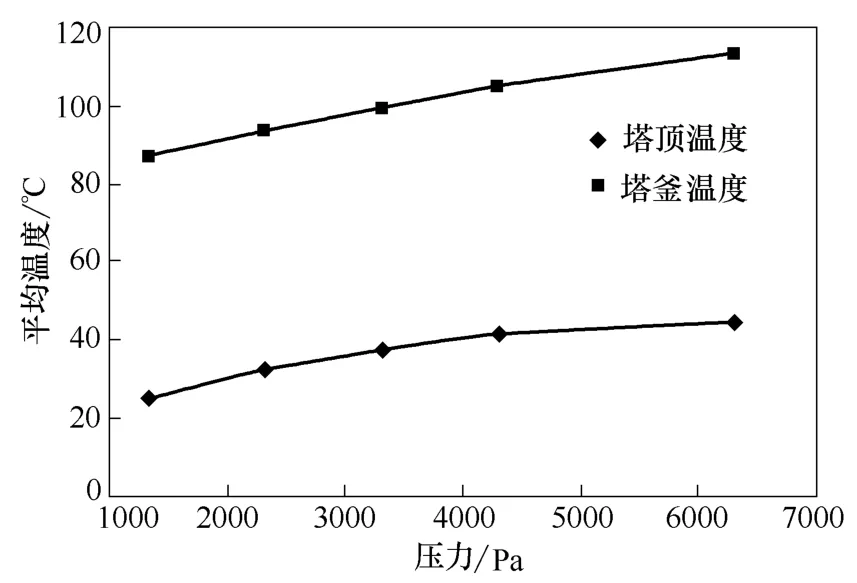

本研究在2-甲基吡啶的质量分数为0.10的投料组成下,考察了操作压力对减压精馏过程的影响,不同压力条件下的塔顶、塔釜产品质量分数如图3所示,恒回流比采出时塔顶、塔釜平均温度如图4所示,塔顶、塔釜产品的收率如图5所示。

图3 塔顶、塔釜产品质量分数与压力的关系图

图4 塔顶、塔釜平均温度与压力的关系图

图5 塔顶、塔釜产品收率与压力的关系图

从图3 可以看出,在减压条件下,当压力控制在6325 Pa 以下时,2-甲基吡啶与2-羟乙基吡啶都能够进行很好地分离,塔顶产品2-甲基吡啶的质量分数均高于98%,塔釜产品2-羟乙基吡啶质量分数都高于96%,但是随着压力的降低,二者更易于分离,分离效果随着压力的降低而增强。在1325~6325 Pa的压力范围内,压力的变化对2-甲基吡啶与2-羟乙基吡啶这一物系的产品纯度影响不大。由于减压操作本身就是一个需要消耗能源的过程,实际操作中,在满足分离条件的压力前提下,应该考虑减压操作带来的收益与减压过程的成本,选择合适的压力进行操作。

由图4 可知,随着压力的降低,恒回流比采出时塔顶、塔釜的平均温度降低,相应体系的操作温度也降低,这更有利于热敏物料2-羟乙基吡啶的分离。通过实验发现,当塔釜温度超过120℃时,2-羟乙基吡啶就容易发生聚合或者分解反应而变质,所以在实验过程中最好保证塔釜最高温度不超过120℃。在本实验中,压力为4325 Pa时,恒回流比采出时塔釜温度在91.2~119.8℃范围内上升;压力为6325 Pa时,恒回流比采出时塔釜温度在98~130℃范围内上升,所以在减压精馏分离2-甲基吡啶/2-羟乙基吡啶时压力最好控制在4325 Pa 以下。可见,减压精馏在压力的选择上,还要考虑热敏物料的忍受温度,使在该压力条件下,体系的操作温度小于热敏物料发生分解或者聚合反应的温度。

由图5 可知,随着压力的升高,2-甲基吡啶和2-羟乙基吡啶的收率都降低,但是在1325~6325 Pa的压力范围内,2-甲基吡啶的收率变化不大,都保持在90%以上;2-羟乙基吡啶的收率在1325~4325 Pa的压力范围内变化不大,都保持在86%以上,但是当压力从4325 Pa 升高到6325 Pa时,2-羟乙基吡啶的收率降低了5%以上。这是因为压力为6325 Pa时,塔釜温度变化超过了2-羟乙基吡啶的忍受温度,2-羟乙基吡啶发生了分解或聚合导致收率有了比较多的下降。综合塔釜温度变化和产品收率可知,减压精馏分离2-羟乙基吡啶时,压力最好控制在4325 Pa 以下。

综上,在减压精馏过程中,较低的压力条件不仅可以得到更高的产品纯度和收率,而且体系的操作温度更低,对热敏物料的分离更有利。但是,为了获得更低的压力条件,需要消耗更多的能源,同时对设备和操作的要求也更高。因此,在减压精馏分离热敏物料时需要考虑热敏物料的忍受温度、分离要求和操作成本,选择合适的压力条件。

3 结论

(1)采用减压精馏的方法,降低了体系的操作温度,较好地实现了2-甲基吡啶和热敏物料2-羟乙基吡啶的分离。

(2)压力为1325 Pa时,不同投料组成下塔顶产品2-甲基吡啶的质量分数和塔釜产品2-羟乙基吡啶的质量分数均高于98%,两者的收率也均在85%以上;塔釜产品2-羟乙基吡啶的含量及收率都随着投料中2-甲基吡啶含量的增加而增加。

(3)减压精馏过程中,随着压力的降低,2-甲基吡啶和2-羟乙基吡啶的质量分数和产品收率都升高,同时体系的操作温度降低,对热敏物料2-羟乙基吡啶的分离更有利。

(4)当塔釜温度超过120℃时,2-羟乙基吡啶就会发生聚合或者分解反应而变质,因此在减压精馏分离2-甲基吡啶/2-羟乙基吡啶的过程中,为了控制塔釜温度低于120℃,压力最好控制在4325 Pa以下,此时塔釜产品2-羟乙基吡啶的质量分数均能大于97%,同时收率能保持在86%以上。

[1]黄丽丽,白鹏,王磊,等.无累积罐循环全回流间歇精馏三温控制操作[J].化工进展,2012,31(5):992-996.

[2]白鹏,张健,姜志,等.间歇精馏新型操作方式的研究进展[J].化学工业与工程,2000,17(4):226-229.

[3]李乐.环氧环己烷的分离与提纯[D].郑州:郑州大学,2008.

[4]程能林.溶剂手册[M].北京:化学工业出版社,2007:947-948.

[5]杨海燕,闫晓红,徐文辉,等.2-羟乙基吡啶的常压合成研究[J].精细化工中间体,2012,42(4):25-28.

[6]Forni L,Moscotti D,Selli E,et al.Dehydration of 2-(2-hydroxyethyl)-pyridine to 2-vinyl-pyridine over solid acid catalysts[J].Original Research Article Studies in Surface Science and Catalysis,1997,108:563-570.

[7]王宝庆,仇传禄,赵学冉,等.工业规模制备2-羟乙基吡啶工艺:中国,1580046A[P].2005-02-16.